深度好文|乙烯的生产技术和工艺流程! |

您所在的位置:网站首页 › 化工厂pvc工艺流程视频 › 深度好文|乙烯的生产技术和工艺流程! |

深度好文|乙烯的生产技术和工艺流程!

|

艺流程图(例2)

1、裂解工序

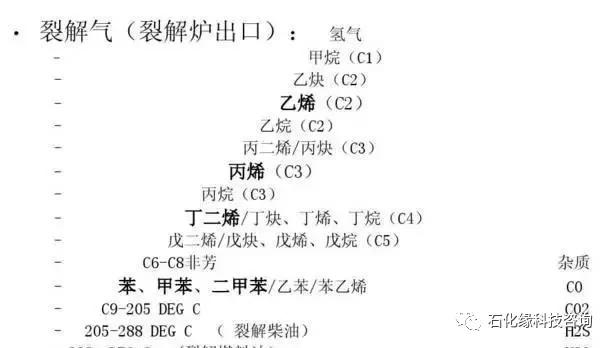

轻石脑油、重石脑油、以及加氢裂化石脑油(HCN)等裂解原料,分别送入裂解炉内,加入稀释蒸汽(DS)——防止聚焦,进行裂解,得到的裂解气(即:氢气、甲烷、乙烯、乙烷、丙烯、丙烷、丁二烯、裂解汽油、裂解燃料油等组分的混合物)经废热锅炉急冷,油冷、水冷至常温,回收部分热量,并把其中大部分油类产品分离后送入后续工序。 (1)油冷 通过裂解炉急冷器200℃到250℃的裂解气进入油冷塔或油洗塔,通过和急冷油逆流接触进一步冷却,并最大地实现热量回收。塔底的急冷油,通过急冷油泵送至旋风分离器,分离出焦粒然后,在分成两部分:一部分作为燃料油经冷却送出界区,另一部分与中油混合作为热源去加热稀释蒸汽DS。 (2)水冷 水洗塔(水冷塔)通过大量循环急冷水,进一步将裂解气冷却至环境温度,同时重汽油和稀释蒸汽也被冷凝。净化和冷却后的38℃左右的裂解气由塔顶送往压缩工序。 (3)蒸汽系统 负责接收从界外来的高压锅炉给水并将其转化为压力11.7Mpa、温度500~525℃的超高压蒸汽(SS)。 (4)燃料气系统 接收本装置分离工序返回的甲烷氢及从界外补充的碳三/碳四等物料经混合、汽化后做为裂解炉燃料气,给裂解炉供热。 2、压缩工序 原料裂解后得到的裂解气,组分很是复杂,如下所示,其中既有有用的组分,也含有一些有害的杂质。裂解气的净化和分离的任务就是出去裂解气中的有害杂质,分离出单一烯烃产品或烯烃馏分。

(1)裂解气压缩 裂解气压缩机(Cracking Gas Compressor, CGC)将来自裂解工序的裂解气,经一段、二段、三段、四段及五段压缩后,将压力提高到4.173 MPag ,为深冷分离提供条件。裂解气在压缩过程中,逐段冷却和分离,除去重烃和水,并在三段出口设有碱洗,除去裂解气中的酸性气体,为分离系统提供合格的裂解气。 (2)碱洗 裂解气从压缩机四段出口进入到碱洗塔底部,碱洗包括三段碱洗和一段水洗。底部是弱碱循环,中部是碱洗循环,上部是强碱循环,脱除酸性气体CO2和H2S。碱洗塔底的废碱抽出后与汽油在混合器中混合,溶解在碱洗塔中产生的聚合物,在 送至废碱汽提塔。 (3)废碱氧化 废碱在废碱汽提塔中,苯等挥发性烃类物质被汽提出来,废碱送往储罐,然后在与空气混合后,从底部进入反应器,反应器温度为200℃,压力3.6MPa,氧化后的废碱和废气换热后,进入气液分离罐,分离出的废气焚烧处理,液相进入含碱污水收集系统。 (4)冷媒系统(乙烯、丙烯压缩) 制冷系统由丙烯制冷系统和乙烯、甲烷二元制冷系统构成,为深冷分离提供-40℃,-27℃,-3℃、13℃四个级别的丙烯冷剂;-40℃~-135℃的二元冷剂。丙烯、二元制冷系统为多段压缩,多级节流的封闭循环系统。 3、分离工序 将压缩工序来的裂解气,经脱水、深冷、加氢和精馏等过程,获得高纯度的乙烯、丙烯,同时得到付产品H2、CH4、C3LPG、混合碳四馏份及裂解汽油。 (1)预冷和干燥 裂解气经过气液分离罐后,进入干燥器,在干燥器中,将水的含量降低至所需的露点。防止水在后续的冷分离系统中结冰,冻坏设备。 (2)碳二加氢 来自碳三吸收塔顶的碳二及碳二一下轻组分,在碳二加氢反应器中,将乙炔转化为乙烯和乙烷。由于氢气还没有从中分离出来,所以不需要补充氢气(这里特指顺序分离工艺)。 (3)冷分离 不含乙炔的裂解气从反应器底部出来,再进入低温部分钱,进入保护干燥器出去残余的水,以确保低温部分的防冻。 在低温段,碳二及轻组分逐渐冷凝,所有的乙烯和乙烷和几乎所有的甲烷被冷凝成为液相,剩下的气体都是富氢气。凝液直接送至脱甲烷塔,将裂解气冷凝。脱甲烷顶部的气相包括甲烷,氢气和少量CO,送至燃料气系统和再生气系统,从氢气分离罐中得到的氢气流股中为氢气和少量CO,进入甲烷化反应单元,即CO+3H2=CH4+H2O。 (4)乙烯精馏 乙烯精馏主要在精馏塔内完成,是将乙烯和乙烷分离的过程。 4、汽油加氢 裂解汽油加氢工序的任务是将来自乙烯单元的裂解汽油中的C5S及C9+ 脱除,剩余的C6~C8中心馏份经过二次加氢后作为二段加氢产品,去芳烃装置,作为芳烃抽提的原料,C5S及C+9作为副产品送出界区。 四、结语 在国内乙烯装置中,采用鲁姆斯公司顺序分离流程的较多,由裂解炉来的裂解气经过急冷后,进入裂解气压缩机一至三段压缩脱除部分重烃和水,然后进入碱洗塔脱酸性气体,再进入裂解气压缩机四段至五段压缩脱除大部分重烃和水,经过裂解气干燥器深度干燥后,进入冷箱系统,分离出氢气后,进入脱甲烷塔,分离出甲烷和氢后,塔釜液送至脱乙烷塔,由脱乙烷塔分离出碳二馏分,塔釜送至脱丙烷塔…….依次各组分按照碳一、碳二、碳三…..的顺序先后分离,最终由乙烯精馏塔、丙烯精馏塔、脱丁烷塔分别得到乙烯、乙烷、丙烯、丙烷、混合碳四、裂解汽油等主副产品。 延伸阅读: 根据工信部、海关等部门发布的统计数据,2015年国内进口乙烯151.57万吨。从乙烯进口状况看,其进口主要来自亚太周边地区(日本、韩国、中国台湾),占到总进口量的95%以上。近年来开始有少量中东货源(沙特、伊朗), 但占比相对较小。这主要是由于乙烯储运较为复杂,国际远洋贸易量较少。 据权威机构预测,2020年国内乙烯当量需求量为4550万吨。由于新一轮乙烯建设热潮的兴起,直接导致乙烯当量供应缺口的减少,下游消费向非乙烯路线转移也是促成缺口减少的原因之一,如煤制乙二醇的工艺路线,将减少乙二醇对乙烯的需求,电石法无汞催化剂的成功应用也将加快乙烯制PVC工艺路线的退出。 近年来,我国乙烯原料路线发生了较大变化。2010年,蒸汽裂解所占比例高达97.4%,2015年下降到85.5%;而煤/甲醇制烯烃所占比例由2010年的2.0%增加到2015年的12.4%。传统石脑油蒸汽裂解制乙烯装置主要集中在东南沿海地区,其余集中分布于东北、华北、西北地区。 据了解,2015年,我国年产能在百万吨以上的乙烯装置已达到7套,而且目前还有8套装置在建,今后几年将陆续建成投产。包括中海油惠州炼化一体化二期项目、中石化海南炼化乙烯项目、中化泉州石化乙烯项目、浙江台州东海炼化一体化项目、漳州古雷炼化一体化项目、曹妃甸炼化一体化项目,以及中天合创能源煤制烯烃项目、万华化学聚氨酯产业链一体化-乙烯项目。此外,包括煤(甲醇)制烯烃等一大批乙烯装置的陆续投产,专家预计到2020年,我国乙烯产能将达到约3230万吨/年。 会议推荐: 为加强石油化工企业设备管理工作,交流石油化工企业设备、维护检修与管理经验,推广先进石油化工设备、维护检修技术,提升设备维护检修水平,确保石油化工企业生产装置安全、稳定、长周期运行,以获得企业的更大经济效益,石化缘科技咨询将携手中国石油和石化工程研究会、辽宁省石油石化学会、中国腐蚀与防护学会石油化工腐蚀与安全专业委员会、石油石化建安检维修专业协会、 江苏省石化装备行业协会、江苏省阀门工业协会定于2018年9月19日-21日在江苏南京召开“2018年(第四届)全国石油化工企业设备、维护与检修高端研讨会”。会议将以“提高科学组织大检修能力、提高石化生产装置运行周期”为主题,推动石化企业与设备制造、维护检修技术服务单位之间的技术交流与合作,诚邀各大石化公司、煤化工公司、地方炼化企业设备管理部门、维护检修单位和设备制造企业的相关管理和技术人员参加。如果有意在本届大会做赞助发言的单位请及时与组委会联系,索取赞助权益请联系15011381831(微信),或发邮件至[email protected]!返回搜狐,查看更多 |

【本文地址】