【技术干货】上篇:铝合金压铸件中气孔缺陷及压铸技术新发展 |

您所在的位置:网站首页 › 铝合金铸件中常见的气孔是 › 【技术干货】上篇:铝合金压铸件中气孔缺陷及压铸技术新发展 |

【技术干货】上篇:铝合金压铸件中气孔缺陷及压铸技术新发展

|

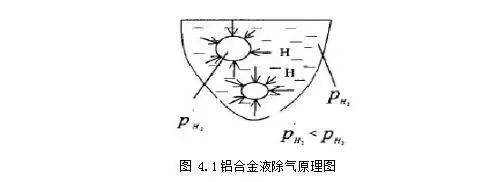

(1)在过热度不高,甚至处于固、液相线温度范围内时,它应有较好的塑性体流变性能,即在压力作用下,貌似粘稠的铝合金液仍具有优良的流动性,便于填充复杂的型腔,保证良好的压铸件表面质地.减少铸件内的收缩孔洞。同时改善压铸型的工作状况,提高其工作寿命; (2)线收缩率小,并且有-定的高温强度,以免铸件产生裂纹和变形,提高铸件尺寸精度; (3)结晶温度范围小,可以减少铸件中收缩孔洞产生的可能性; (4)具有-定的高温固态强度,防止模具开模时推出铸件产生变形或破裂; (5)在常温下应具有一定的强度,以尽可能提高压铸件的机械强度和表面硬度; (6)与压铸型不发生化学反应,亲和力小,防止粘型和铸件、铸型相互合金化; (7)在高温熔融状态下不易吸气、氧化,以便能满足压铸时需长期保温的要求。压铸铝合金有良好的使用性能和工艺性能,因此铝合金的压铸发展迅速,在各个工业部门中得到广泛的应用,用途远远高于其他有色合金,在压铸生产中占有极其重要的地位按所含基本元素可将铸造铝合金分为A1-Si合金l1-Cu合金、A1-Mg合金、A1-In合金。 1.1 A1-Si 合金 由于共晶Al-Si合金具有结晶温度间隔小、合金中硅相有很大的凝固潜热和较大的比热容、其线收缩系数也比较小的特点,因此其铸造性能一般要比其 他铝合金的好,其充型性能也好,热裂、缩松倾向比较小。A1-Si共晶体中所含的脆性相(硅相)数量最少,质量分数仅为10%左右,因而其塑性比其他铝合金好,组织中仅存的脆性相还可通过变质处理降低其脆性。实验表明A1-Si共晶体在其凝固点附近温度仍保持良好的塑性,这是其他铝合金所没有的。 铸造合金组织中常要有相当数里的共晶体,以保证其良好的铸造性能;共晶体数里的增加又会使合金变脆而降低力学性能,两者之间存在-定的矛盾。但是由于A1-Si共晶体有良好的塑性,能较好地兼顾力学性能和铸造性能两方面的要求,所以A1-Si合金是目前应用最为广泛的压铸铝合金。 我国压铸铝合金品种中,绝大多数以A1-Si合金为主,这类合金存在强度较低、切削性能不够好、螺纹加工困难等现象,所以近年来我国正在开发高强度合金。 1.2 A1-Zn合金 Al-Zn合:金合金压铸件经自然时效后,可获得较高的力学性能。当其锌质分数大于10%时,强度显著提高。此合金的缺点是耐腐蚀性差,有应力腐蚀的倾向,压铸时易热裂。常用的Y401合金流动性好,易充满型腔,缺点是形成气孔的倾向性大,硅、铁含量较少时,易热裂。 1.3 A1-Mg合金 A1-Mg合金的性能特点是:室温力学性能好;抗蚀性强;铸造性能比较差;力学性能的波动和壁厚效应都比较大;长期使用时,有因时效作用而使合金的塑.性下降,甚至压铸件出现开裂的现象;压铸件产生应力腐蚀裂纹的倾向也较大等。Al-Mg合金的缺点部分抵消了它的优点,使其在应用方面受到-定的影响。 1.4 特殊性能的压铸铝合金 国内外研制的特殊性能的压铸铝合金有: 装饰型A1一Mh合金:适用于阳极氧化处理和着色处理,伸长率高,还具有相当的耐蚀性。但其强度不高,收缩率大,易粘模。热处理型A1- -Si -Cu合金:可进行淬火后不完全人工时效和淬火后完全人工时效至最大硬度。 此外还有表面处理和热处理复合型的A1- -Mmn -zn合金、耐磨型过共晶A1- Si合金和防爆防振型A1-zn合金等。另外还有压铸铝合金复合材料,目前尚未普遍生产与应用。 二、压铸件的气孔缺陷及产生原因 在铝合金压铸生产中,人们常笼统地把产品的孔洞称之为气孔,产生气孔的原因很多,归结起来可以分为以下几类,分别为由于精炼除气质里不良产生的气孔、因排气不良产生的气孔、因压铸参数不当造成卷气而产生的气孔、铝合金的缩气孔、因产品壁厚差过大而引起的气孔。现对其进行具体分析。 2.1 精炼除 气质量不良产生的气孔 在铝合金压铸生产中,熔化了的铝液浇注温度一般常 在610-660C,在此温度下,铝液中溶解有大量的气体(主要是氢气),铝合金氢气的溶解度与铝合金的温度密切相关,在660C左右的液态铝液中约为0. 69cm3/ 100g,而在660C左右的固态铝合金中仅为0. 036m3/100g,此时液态铝液中含氢里约为固态的19-20倍。所以当铝合金凝固时,便有大量的氢析出以气泡的形态存在于铝合金压铸件中。 减少铝液中的含气量,防止大量的气体在铝合金凝固时析出而产生气孔,这就是铝合金熔炼过程中精炼除气的目的。如果在铝液中本来就减少了气体的含量,那么凝固时析出气体量就会减少,因而产生的气泡也显著减少。因此,铝合金的精炼是非常重要的工艺手段,精炼质量好,气孔必然少,精炼质量差,气孔必然多。保证精炼质量的措施是选用良好的精炼剂,良好的精炼剂是在660C左右可以起反应产生气泡,所产生气泡不太剧烈,而是均匀不断的产生气泡,通过物理吸附作用,这些气泡与铝液充分接触,吸附了铝液中的氢将其带出液面。因此冒泡时间不宜过短,一般要有6~8min的冒泡时间。 当铝合金冷却到300^C时,氢在铝合金中的溶解度仅为0.001cm3/ 100g以下,此时仅为液态时的1/ 700,这种凝固后氢气析出而产生的气孔是分散的,细小的针孔,这不影响漏气和加工表面,肉眼基本看不见。 在铝液凝固时因氢气析出所产生的气泡比较大,多在铝液最后凝固的心部,虽然也分散,但这些气泡常常导致渗漏,严重时常导致工件报废。 2.2 因排气不良产生的气孔 在铝合金压铸中,因模具的排气通道不畅,模具排气设计结构不良,压铸时型腔内的气体无法完全顺畅排出,造成在产品某些固定部位存在气孔。这种由模具型腔中气体形成的气孔时大时小,气孔的内壁呈铝与空气氧化的氧化色,与氢气析出产生的气孔不同,氢气析出气孔内壁不如空气孔光滑,没有氧化色,而是灰高的内壁。对于因排气不良而产生的气孔,应改进模具的排气通道,及时清理模具排气通道上的残留铝皮就可以避免。 2.3 因压铸参数不当造成卷气产生的气孔 在压铸生产中压铸参数选择不当,铝液压铸充型速度过快,使型腔中气体不能完全及时平稳的挤出型腔,而被铝液的液流卷入铝液中,因铝合金表面快速冷却,被包在凝固的铝合金外壳中,无法排出形成了较大的气孔。这种气孔往往在工件表面之下,铝液进口比最后汇合处少,呈梨形或椭圆状,在最后凝固处又多又大。对于这种气孔应调整充型速度,使铝合金液流平稳推进,不产生高速流动而卷气。 2.4 铝合金的缩气孔 铝合金同其它材料-样,在凝固时产生收缩,铝合金的浇铸温度愈高,这种收缩就愈大,单一的因体积收缩产生的气孔是存在于合金最后凝固部位,呈不规则形状,严重时呈网状。往往在产品中,它与凝固时因氢气析出的气孔同时存在,在氢析出气孔或卷气孔的周围存在缩气孔,在气泡周围有伸向外部的丝状或网状气孔。 对于这种气孔,应从浇铸温度着手解决,在压铸工艺条件允许的情况下,尽管降低压铸时的铝液浇铸温度。这样可以减少铸件的体积收缩,减少缩气孔及缩松。如果常在加热部位出现这种气孔,可以考虑增加抽芯或冷铁,使其改变最后凝固部位,解决渗漏缺陷问题。 2.5 因产品壁厚差过大而引起的气孔 产品形状常有壁厚差过大问题,在壁厚中心是铝液最后凝固的地方,也是最易产生气孔的部位,这种壁厚处的气孔是析出气孔和收缩气孔的混合体,不是一般措施所能防止的。对产品的形状在设计时就应考虑尽量减少壁厚不均匀,或过厚的问题,采取空心结构,在模具设计上应考虑增设抽芯或冷铁,或水冷,或增加模具此处的冷却速度。在压铸生产中,要注意厚度大部位的过冷量,适当降低浇注温度等。 三、铝合金压铸件中因氢气产生气孔 在铝合金压铸生产中;大量来源于铝和水蒸气反应和金属炉料或回炉料带入的油污、有机物、盐类熔剂等与铝液反应生成的氢气溶解于铝合金液中,氢气的溶解度在液态和固态铝合金有相当大差异o铝合金液在冷却凝固过程中的某--时刻,氢的含量超过了其溶解度时即以气泡的形式析出,来不及上浮排出的氢气泡就在铸件凝固过程中形成细小分散的气孔,即平常我们所说的针孔。 氢气在液态铝中的溶解度比在固态铝中要高大约20倍。由于溶解度的不同,在凝固过程中,氢气就倾向于从熔液中逸出,当氢气压力大于表面张力和液体静压力时,即形成气泡,进而在铸件或铸锭中产生气孔。 3.1 铝液中的氢的来源 铝及其合金易与气体相互作用,这主要是因为铝是活泼金属。氢是唯一能大量溶解于铝熔体中的气体。根据测定,存在于铝合金中的气体,氢占了85%以上,其余是氮气、氧气、-氧化碳等。因而铝合金的“含气 量”可以视为“含氢 量”。溶入铝合金的氢并不来自炉气中的极微 量氢,因为大气中氢的分压很低,约为5X 10*MPa,远比铝熔体中的氢分压低。根据热力学原理,溶于铝熔体中的氢是不稳定的,有强烈地自铝熔体中向大气扩散逸出的倾向。其次,研究结果表明,分子态的氢并不能直接溶入铝液中,只有离解成原子态氢才能溶入铝液中。这可以从在纯净氢气氛中熔炼铝液,铸件中并不出现针孔的实验中得到证明。可见,炉气中的氢分子不是形成气孔的根源。根据生产实践和科学实验证明,铝液中的氢和氧化夹杂主要来源于铝液与炉气中水汽的反应。 3.2 铝液中的夹杂 铝液中的夹杂物除来自炉料外,还来自熔化、浇注过程中铝与氧反应所生成的氧化物AL₂O₃。另外还可能存在金属氧化物、氮氧化物等非金属夹杂和铁.硅等金属夹杂。但主要的夹杂还是 AL₂O₃,占夹杂含重的95%以上。铝液表有一层氧化膜,接近熔点时,不仅厚度增加,而且结构也发生变化。面向微波的一面是致密的,对铝液有保护作用。但背向铝液的一面则是疏松的,背部形成大 量微小的孔,并被氢气、空气和水气气所充满。如果将液膜搅入铝液中,不仅使铝液增加夹杂物,同时也增加气体。铝熔体中的金属夹杂除了由原材料带进的和由于洗炉不彻底混料电热材料掉入等人人为因素造成的以外,主要是由于铝熔体和炉衬、工具、各种净化剂、添加剂接触的过程中产生各各种化学反应生成并混入的。炉村用的耐火材料通常是由各种氧化物的混合物组成的,当熔体与炉衬接触时,如果这些氧化物的生成热低于氧化物的生成热,则炉村将被分解,并析出比铝密度低的金属。 铝波中含氧量与夹杂物保持一定的关系。在。在含氢里相同的条件下,夹杂物含里越高,氢气从铝液中越难逸出,铸件形戚气孔就越多;相反,当铝衰中夹杂物的含重很低时,即使人为地向招液中通入氢气,也会自动选出,恢复原来的含氢里。铝渡中气体与夹杂物之间存在着相互作用的关系:气体存在于夹杂物中,夹杂物吸附气体,.排除夹杂物是排除。体的基础。 四、铝液的吸氢原理及除氢原理 要消除熔体中的气体缺陷,主要是降低其其内部的含氫量。铝熔体的除氫原理是除气-吸气的动态过程,由铝液内部除氢过程和铝3波表面氧化吸氢过程组成。除氫效果是由这两个方向相反过程的动态平平衡所决定的。如果只重视除余氢净化过程而忽视吸氢过程,即使采用好的除氢氨剂和除氢设备也达不到理想的除氢效果。铝液除氢白瓦的动力学过程,是指溶于铝液中中的原子态氢自液中析出逸出的过程。这个过程包括:在铝液中形成气泡;铝液中的氢向气泡核及熔池表面迁移;气泡透过相界面逸出。,氢从铝液中被去除有两种形式,即以气泡形式和扩散形式析出。以气泡形式析出是除氢过过程的初期阶段,铝液中析出的这种微小气泡称为势间向阻波中通入借性气体的方法,通过降低铝液中氧气的分压.从降低氧气在招渍中溶解的重,达到净化的目的。 如果向铝液中加入惰性气泡或不溶于铝液的活性气体气泡o则溶于铝液中的氢由于其化学位较高,可直接向这些初始无氢的气泡中迁移。然后进入净化气泡中的氢便随气泡在铝液中向上浮游而溢出铝液,如图4.1所示:

上述铝液中的氢向外来初始无氢的气泡迁移的除氢动力学过程可分解成如下五个步骤: 1、通过对流和扩散,铝液中的氢原子迁移到铝液与气泡的气-液界面;2、氢原子由溶解状态转变为吸附状态; 3、气-液界面吸附的氢原子彼此相互作用缔结为氢分子,即2DH]→H, ;4、氢分子从气一液界面脱附;5、氢分子扩散进入气相,并随气泡上浮而逸出铝液。 随着迁移过程的进行,初始无氢的气泡变成了有氢的气泡,气泡内氢气分压PH2随之增大,直至与铝液中氢相平衡,迁移过程才停止。 备注:由于篇幅原因,今天的【技术干货】只能为大家分享前面四章节,剩下的后面四章节将在明天继续为大家续更,欢迎压铸行业的新老朋友持续关注! 来源:整理于网络 返回搜狐,查看更多 |

【本文地址】

今日新闻 |

推荐新闻 |