品管圈(QCC)的4个阶段7个手法10大步骤【标杆精益】 |

您所在的位置:网站首页 › 品管圈的题目有哪些 › 品管圈(QCC)的4个阶段7个手法10大步骤【标杆精益】 |

品管圈(QCC)的4个阶段7个手法10大步骤【标杆精益】

|

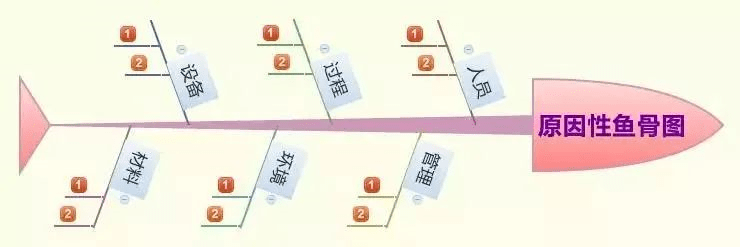

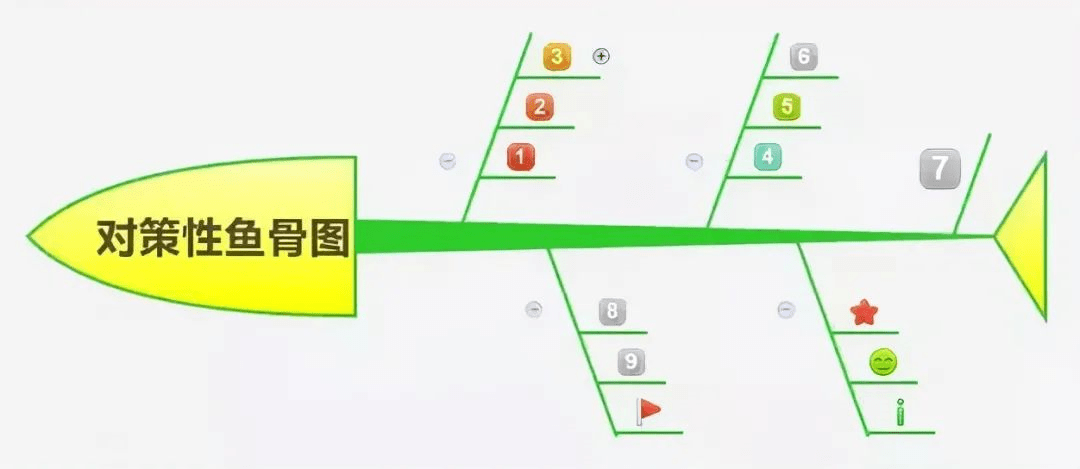

根据现况调查数据和能力来计算和拟定主题改善的目标值。 6、解析与对策拟定 通过头脑风暴法寻找所有原因,且制作鱼骨图(绘制方法见下文),接着通过圈员投票等方法在原因中确定要因,最后根据要因再次制作查检表,收集数据,进行真因验证。 当确定了要因后,以系统图的方法、80/20原则及头脑风暴拟定对策,针对主要的要因拟定具体对策,一个原因可衍生出多个对策,依效益性、可行性、经济性、预算等各种因素作综合评价,选择要实施的改善方案。 改善实施前,先要获得上级的核准。 鱼骨图绘制方法 鱼骨图又称特性要因图或石川图,就是将造成某项结果的众多原因,以系统的方式图解,用图来表达结果(特性)与原因(因素)之间的关系。 鱼骨图基本结构 (1)整理问题性鱼骨图(各要素与特性值间不存在原因关系,而是结构构成关系,对问题进行结构化整理) (2)原因性鱼骨图(鱼头在右,特性值通常以“为什么……”来写)

(3)对策性鱼骨图(鱼头在左,特性值通常以“如何提高/改善……”来写)

鱼骨图使用步骤 步骤1:集合有关人员:召集与次问题相关的、有经验的人员,人数最好4~10人。 步骤2:把问题写入鱼头,将:人、机、料、法、环境等大原因写入鱼身,并针对问题点,选择层别方法。 步骤3:由集合的人员就影响问题的原因发言,发言内容记入图上,中途不可批评或质问(头脑风暴)。 步骤4:时间大约1个小时,搜集20~40个原因则可结束。 步骤5:所有搜集的原因,何者影响最大,由大家轮流发言,经大家磋商后,认为影响较大,圈上红色圈。如果所选出的要因过多,则需要进行第二轮投票。 步骤6:重新画一张原因图,并除去未上圈的原因,圈数愈多的列为最优先处理(或从步骤4结束后直接以评价表形式对所有小原因进行打分评比,按80/20原则选出要因)。 —2— 第二阶段(QCC-D) 7、对策实施与检讨 将改善方案依PDCA循环彻底实施,有效运用投机方法,以数据表示实施成果。发现方案无效时应立即停止,并重新拟定对策。 —3— 第三阶段(QCC-C) 8、效果确认 对策实施后,通常通过有形成果、无形成果和附加效果进行评定。 同时,应把实施结果与改善目标加以比较、注意衍生的效果,尤其负效果应采取对应措施,列举出直接的、定量的、经过确认的效果(经济效益),列举出间接的、衍生的或无形的效果,必须做一一确认。 改善前后结果以柏拉图或其他图形比较。 —4— 第四阶段(QCC-A) 9、标准化 做好文书(标准书)上的手续、对新的标准实施教育训练、拟定预防再度发生的措施、水平展开、纳入日常管理体系,进行管理。 10、检讨及改进 以上各步骤均须持续检讨及改进,将改善过程作全盘性的反省及评价,明确残留的问题或新发生的问题; 把今后的计划具体整理出来,作成活动报告书,呈报上级主管承认、定期核查,追踪本次标准化的遵守状况,定期核查是否有维持预计的效果。 由于品管圈的运作并非一个圈完成而终止,而是持续不断的针对部门内的问题进行改善,因此活动结束后应列出下期活动主题,以贯彻品管圈的精神。 就品管圈活动而言,此即为PDCA的“A”部分,通过此步骤让下一期QCC运作更顺畅。

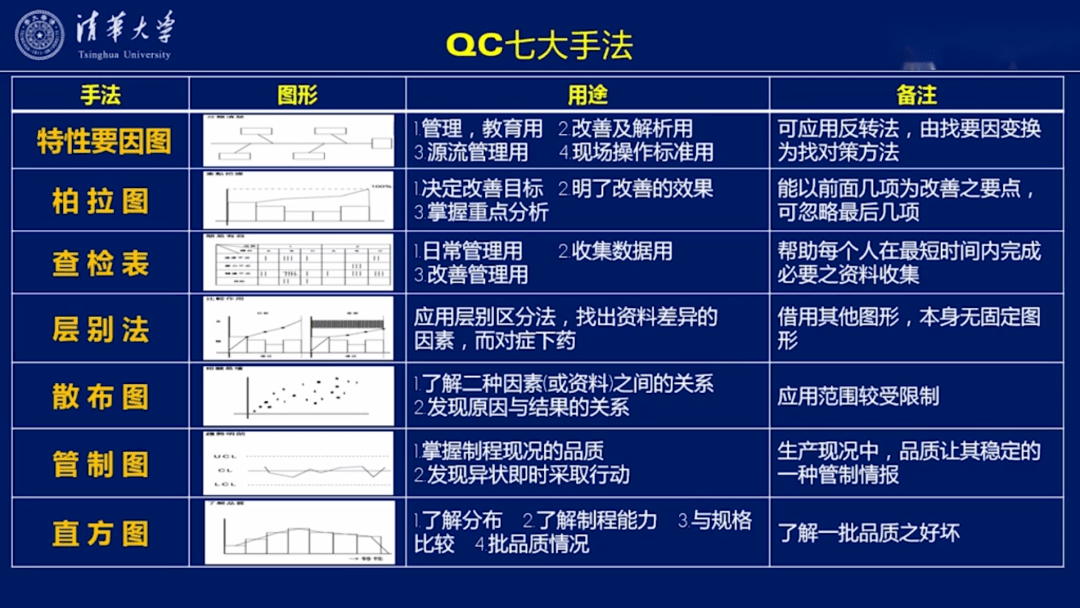

品管圈七大手法 -END- 文章来源:网络(如侵联删) 文章编辑:Blean 投稿方式:[email protected] 文章来源:网络(如侵联删) 文章编辑:Blean 投稿方式:[email protected] 学正宗精益,到标杆精益 选标杆精益,建精益标杆 标杆研修 | 精益内训 | 精益咨询 | 益友会 | 改善大赛 品质提升系列文章 《防呆/防错》 1. 质量管理的好帮手!优秀日资企业的防呆防错,管理好方法! 2. 防呆防错这样做,提升品质,增加效益! 3. 损失70万,只因为装反了一个LOGO!你还觉得防呆防错不重要么? 4.【精益HR】用精益防错思想解决HR的不良品——离职现象! 5. 好文推荐 | 生产线“防错”技术一览! 6. 防错十步法,教你一步步推进防错 7. 干货分享 | 史上最全防呆防错技术PPT,全是知识点 8. 干货分享 | 89张PPT!防错技术手册,完整版! 9. 一辆“开不坏的丰田车”是如何被制造出来的? 《QC七大手法的运用与实践》 1. QC七大手法,有图有案例,从零到精通!(太实用了) 2. QC7大手法在QCC圈中的活学活用! 3. 新旧QC七大手法,125张图!(上) 4. 新旧QC七大手法!(下) 5. QC七大手法,有图有案例,从零开始(太实用了) 6. 扒一扒QC小组与8D工具深深浅浅的关系! 7. 必读 | 如何运用QC七大手法和九大步骤分析问题? 8. 为什么客诉不断?因为你们工厂只有QC没有QA... 《5WHY分析与应用》 1. 5WHY分析法:一个问题分析与解决的工具(案例) 2. 5Why分析法——快速、准确解决现场问题! 3. 不用六西格玛?丰田:用5why法就够了! 4. 超级干货 | 5why分析法,提升全员解决问题的能力√ 5. 面对质量问题,最好的方法就是5WHY分析法 6. 5WHY分析法PPT:五个为什么,两种方法,七个要点,十条法则 7. 用好“5why”法则的3个关键点,教你刨根问底,解决难题... 《自工序完结》 1. 持续改善的精髓:丰田生产模式下的“自工序完结”! 2. 自工序完结在班组的实践! 3. (丰田)自工序完结,挑战100%良品保证! 4. PPT干货 | 21张图讲清楚TOYOTA-WAY与自工序完结 《问题分析与解决》1. 8D报告,不仅仅是问题分析报告? 2. 4个阶段 16个步骤。教你如何系统地分析与解决问题! 3. 工具 | 麦肯锡解决问题七步法! 4. 问题分析与解决高手是怎样炼成的? 5. 丰田问题解决8步法!(干货收藏) 6. 如何练就超强分析能力,一眼看穿事物本质? 7. 你不是没有重点,你是没有结构:如何有效分析问题? 8. 知乎高赞:遇到问题,有哪些有效的分析方法? 《QRQC》 1. 快刀斩乱麻,问题的QRQC 2. QRQC – 比8D优越的问题快速彻底解决的利器! 3. QRQC是什么?看看这份QRQC手册,一目了然! 《DFMEA&PFMEA》1. 干货|上汽 DFMEA应用学习教程 2. 厉害了,我的PFMEA!收了这套实施经验及控制程序吧! 3. PFMEA在生产过程设计中的应用实例,实践出真知! 《全面质量管理》1. 【PPT干货】品质不是喊出来的,是靠做出来的! 2. 【建议收藏】超级全面的质量管理制度大全!就照它来 3. 企业内训绝佳PPT|全面质量管理的详解! 4. 戴明十四原则,全面质量管理的基础! 《品质基础管理》1. 【建议收藏】品质管理基础知识,这套PPT见到就收了吧! 2. 【PPT干货】丰田品质管理很接地气,你的工厂也可以做到! 3. 质量管理有九段,对照一下你们在哪一段?【标杆精益】 4. 品质管理知识培训,从入门到精通!【纯干货】 《精益六西格玛》 1. 精益六西格玛的六个经典“对白”! 2. 干货!六西格玛管理的20种工具! 3. 【知识干货】六西格玛基本方法及工具应用!请收藏 4. 必看!六西格玛黑带考试知识要点! 返回搜狐,查看更多 |

【本文地址】

今日新闻 |

推荐新闻 |