一种甲苯二胺精制的方法与流程 |

您所在的位置:网站首页 › 间甲苯二胺mtda › 一种甲苯二胺精制的方法与流程 |

一种甲苯二胺精制的方法与流程

1.本发明属于有机合成精制领域,具体涉及一种甲苯二胺精制的方法。 背景技术: 2.甲苯二胺(tda)是合成众多精细化学品的重要中间体,用途广泛,主要用于制造染料、药物、甲苯二异氰酸酯等。随着甲苯二异氰酸酯(tdi)的快速发展,甲苯二胺需求量日益增长。3.甲苯二胺的生产采用连续液相加氢工艺,在pd/c、雷尼镍等加氢催化剂的作用下,二硝基甲苯(dnt)与氢气反应生成甲苯二胺与水,一般加氢后甲苯二胺与水的比例为6:4。在加氢过程中由于过加氢反应的存在,会生成甲苯、甲基环己胺、氨基甲苯等轻组分杂质;由于原料dnt中含有三硝基甲苯(tnt),以及加氢过程中的氨基偶联反应等因素,会导致焦油的生成;另外,由于原料dnt中存在邻位和间位两种异构体,导致加氢产生的粗tda中相应地含有邻位和间位两种异构体,分别为邻甲苯二胺(otda)和间甲苯二胺(mtda)。同时,加氢过程中使用的催化剂由于活性金属团聚、中毒等因素不断失活,需要不断补加新鲜催化剂进行置换,同时产生废催化剂外排,目前针对该催化剂采用外卖或焚烧处理,其中的ni、pt、pd等活性金属没有得到充分利用。4.加氢反应生成的tda与水的混合物首先要经过脱水处理,这个过程一般通过精馏的方式实现,脱水后的tda含有微量水分、轻组分、焦油、otda和mtda。其中的mtda为有效的反应产物,otda、焦油、水的存在会造成tdi生产过程中焦油生成量的大幅增加,轻组分杂质的存在会导致产品tdi纯度下降,因此在获得mtda的过程中,需要对其他组分进行脱除。另外,考虑到otda可以用于硬泡聚醚和缓蚀剂的制作,因此对脱水后tda的精制过程需要得到mtda和otda两种有价值的产物。5.目前的粗tda精制工业上往往采用单塔流程,塔顶获得otda和轻组分杂质,塔底获得mtda和焦油。塔顶直接当作otda产品外卖,焦油随mtda进入光气化反应系统。这样获得的otda纯度偏低,价值较低,焦油进入光气化反应系统后会导致大量tdi焦油生成。随着间壁塔技术的应用,可以实现更高效的分离,例如专利cn100406429c中公开了一种蒸馏回收甲苯二胺的方法,采用隔壁塔单塔分离,但无法得到otda产品;专利cn1896047b中公开了一种甲苯二胺的制备方法,其中脱水后tda进入间壁塔内部进一步分离出四个组分,分别为低沸点组分、含odta的物流、含mtda的物流、含高沸点物流,但是其采出的含otda物流杂质较多(otda组成>97%),含高沸点物流中mtda含量20-60%,mtda存在大量浪费。6.综上,现有技术无法高效的分离出粗tda中的mtda和otda产品,无法同时除去轻组分和焦油杂质。 技术实现要素: 7.针对现有技术存在的不足,本发明提供一种粗tda精制的处理方法,该方法能够高效的分离出mtda和otda产品,除去轻组分和焦油杂质。8.为实现上述发明目的和达到上述技术效果,本发明技术方案如下:9.一种甲苯二胺精制的方法,涉及将含杂质的甲苯二胺(ctda)分离为轻组分、邻甲苯二胺(otda)、间甲苯二胺(mtda)和焦油颗粒的精制流程,包含以下部分:10.(1)mtda分离塔:ctda在在塔1中部进料,在塔1侧线采出物流s7,在塔顶采出物流s5和s4,塔底采出物流s8,其中s7为mtda,s5为不凝气,s4为odta、轻组分、mtda的混合物,s8为重组分;11.(2)otda精制塔:物流s4进入塔2中部进行进一步精馏,在塔顶采出物流s1和s2,在塔下部采出物流s3,在塔底采出s6,物流s6回到塔1上部,其中s1为不凝气,s2为轻组分杂质,s3为otda,在s6为mtda和otda的混合物;12.(3)mtda回收模块:s8在催化剂作用下焦油聚合以颗粒形态析出,析出的焦油颗粒和催化剂颗粒过滤外排,回收mtda;13.其中,步骤(1)所述的轻组分为二硝基甲苯(dnt)加氢过程中产生的过加氢产物,包含甲基环己醇、甲基环己酮、甲基苯胺;所述重组分为mtda和焦油的混合物;14.其中,步骤(3)所述催化剂为二硝基甲苯加氢制甲苯二胺工序产生的废催化剂。15.本发明步骤(1)中,mtda分离塔为间壁塔,塔内分为四个区域,分别为精馏区、提馏区、原料预分离区和产品精制区。原料预分离区和产品精制区通过隔板隔开,互不相通。精馏区下部设置集液盘,通过管线将集液盘内液体均分至原料预分离区和产品精制区;原料预分离区和产品精制区在运转时压降相同。塔内采用规整填料或散堆填料,精馏区理论板数15-30块,优选20-27块,提馏区理论板数5-20块,优选8-12块,原料预分离区和产品精制区理论板数相同,为25-40块,优选29-35块;ctda进料位置在原料预分离区第20-30块板之间,优选22-27块板之间,来自otda精制塔塔底的物流s6进料位置在原料预分离区第5-15块板之间,优选7-10块板之间,侧线物流s7采出位置在产品精制区第5-10块板之间,优选6-8块板之间。16.本发明步骤(1)中,mtda分离塔塔顶采出至otda精制塔,质量回流比20-35,优选30-35;塔底液体部分采出至tda回收模块。塔顶压力3-6kpa,优选4-6kpa,塔顶温度160-190℃,优选175-180℃,塔底压力5-9kpa,优选6-8kpa,塔底温度180-210℃,优选185-195℃。17.本发明步骤(1)中,mtda分离塔进料ctda中轻组分含量为0.1%-0.2%,mtda含量94%-97%,otda含量2%-4%,水含量0.05%-0.4%,焦油含量0.5%-2%。18.本发明步骤(1)中,塔顶采出物流s4中,轻组分含量为2%-6%,mtda含量0.1%-0.3%,otda含量90%-96%,水含量1.4%-4%;塔底采出物流底采出物流s8中,焦油含量15%-90%,其余组分为mtda;侧线采出物流s7中,mtda占99.7%-99.99%,otda占0.01%-0.3%。19.本发明步骤(2)中,otda精制塔塔顶设置全凝器,质量回流比为40-70,优选53-65,塔底采出mtda和otda的混合物;塔顶压力6-10kpa,优选7-9kpa,塔顶温度150-170℃,优选155-165℃,塔底压力10-12kpa,塔底温度180-200℃,优选185-193℃;塔内采用规整填料或散堆填料,理论板数40-60块,优选50-56块,进料位置在15-30块板之间,优选18-25块板之间,侧线采出位置在45-55块板之间,优选47-52块板之间。塔中采出物流s3中,otda含量99.95%-99.99%,轻组分含量0.01%-0.05%;塔底采出物流s6中,otda含量97%-99%,mtda含量1%-3%。20.本发明步骤(3)中,tda分离塔塔底采出的重组分物流s8,与催化剂混合后,在反应釜内进行热处理,温度200-350℃,优选250-300℃,停留时间0.2-4h,优选2-3h。其中催化剂含有pd、pt、ni、fe、mo、rh中一种或多种活性金属,优选的,催化剂来自dnt加氢反应单元产生的废催化剂。在此过程中,催化剂中的活性金属在促进了焦油的聚合和脱氢,焦油以固体颗粒形式析出,通过过滤将析出的焦油和废催化剂颗粒外排,同时回收s8中的mtda。21.本发明中,各塔器和mtda回收模块设置单独的真空系统,维持各自塔器压力。22.本发明中,冷凝系统可设置两级冷凝,避免易凝固的tda进入真空系统内部。23.本发明中,可使用氮气通入mtda分离塔底部,氮气流量2-8nm3/h,提升脱水效果。24.本发明的另一目的在于提供一种精制的甲苯二胺。25.一种精制的甲苯二胺,采用所述的甲苯二胺精制方法制备得到。26.本发明中,所述压力均为绝压,所述%均为wt%。27.与现有技术相比,本发明具有以下积极效果:28.1、能够得到高纯度otda和mtda产品,且降低了分离过程的能耗。29.2、通过设置tda回收模块,实现了组分中mtda的高效回收,和原料制备工序的废催化剂资源化利用。附图说明30.图1为本发明精馏装置图。精馏装置包括mtda分离塔、otda精制塔和mtda回收模块三部分,其中由mtda分离塔塔中采出精mtda(物流s7),由otda精制塔塔中采出精otda(物流s3),由mtda回收模块采出固体焦油(物流s10)。具体实施方式31.下面的实施例是对本发明所提供的技术方案予以进一步地说明,但本发明不限于所列出的实施例,还包括在本发明权利范围内其它任何公知的改变。32.原料信息:实施例的原料为万华化学tda生产装置脱水后的tda,催化剂为万华化学dnt加氢装置外排废催化剂。33.设备信息:装置具体组成与结构见附图及其说明部分。34.表征方法:35.mtda、otda、焦油、轻组分中过加氢产物等有机物含量由安捷伦公司7890a气相色谱测定,采用fid检测器和db-17色谱柱(30m×0.25mm×0.25μm),进样口温度260℃,检测器温度300℃,载气(氮气)流速25ml/min,空气流速400ml/min,氢气流速40ml/min。36.水含量测定采用瑞士万通(metrohm-915)容量法水分仪,水杨酸—甲醇基体,进样量0.1g。37.实施例138.将脱水后的ctda以40t/h进入mtda分离塔原料预分离区,进料ctda组成为轻组分0.1%,mtda 95.1%,otda 3.2%,水0.1%,焦油1.5%。mtda分离塔采用规整填料,精馏区理论板数15块,提馏区理论板数5,原料预分离区和产品精制区理论板数相同,为25块;ctda进料位置在原料预分离区第25块板之间,来自otda精制塔塔底的物流进料位置在原料预分离区第10块板,侧线物流采出位置在第5块板;全塔回流比(质量比)35。塔顶压力3kpa,塔顶温度160℃,塔底压力5kpa,塔底温度180℃;mtda分离塔塔顶采出1.31t/h,其组成为mtda0.11%,轻组分3.05%,otda93.79%,水3.05%;塔底采出1.2t/h,其中焦油含量50%,侧线采出37.49t/h,mtda含量99.87%,otda含量0.13%。39.otda精制塔塔内采用规整填料,理论板数60块,进料位置在第30块板,侧线采出位置在第55块板,回流比(质量比)为45;塔顶压力6kpa,塔顶温度150℃,塔底压力10kpa,塔底温度185℃。otda精制塔塔中采出otda含量为99.98%,轻组分含量为0.02%;塔底采出otda含量99%,mtda含量1%。40.tda回收模块中,mtda分离塔塔底物料与来自dnt加氢反应单元的废pd/c催化剂混合,混合后,加氢活性金属浓度为5%,在反应釜内部200℃,热处理停留时间0.2h,过滤后将废催化剂及析出的焦油外排,mtda回收至系统。41.实施例242.将脱水后的ctda以40t/h进入mtda分离塔原料预分离区,进料ctda组成为轻组分0.15%,mtda 94.65%,otda 3.1%,水0.1%,焦油2%。mtda分离塔采用规整填料,精馏区理论板数30块,提馏区理论板数20,原料预分离区和产品精制区理论板数相同,为40块;ctda进料位置在原料预分离区第20块板之间,来自otda精制塔塔底的物流进料位置在原料预分离区第5块板,侧线物流采出位置在第10块板;全塔回流比(质量比)30。塔顶压力4kpa,塔顶温度180℃,塔底压力8kpa,塔底温度200℃;mtda分离塔塔顶采出1.31t/h,其组成为mtda0.15%,轻组分4.57%,otda92.23%,水3.05%;塔底采出1t/h,其中焦油含量80%,侧线采出37.89t/h,mtda含量99.92%,otda含量0.08%。43.otda精制塔塔内采用规整填料,理论板数52块,进料位置在第20块板,侧线采出位置在第50块板,回流比(质量比)为60;塔顶压力8kpa,塔顶温度160℃,塔底压力11kpa,塔底温度188℃。otda精制塔塔中采出otda含量为99.97%,轻组分含量为0.03%;塔底采出otda含量98%,mtda含量2%。44.tda回收模块中,mtda分离塔塔底物料与来自dnt加氢反应单元的废雷尼镍催化剂混合,混合后,加氢活性金属浓度为3%,在反应釜内部255℃,热处理停留时间3h,过滤后将废催化剂及析出的焦油外排,mtda回收至系统。45.实施例346.将脱水后的ctda以40t/h进入mtda分离塔原料预分离区,进料ctda组成为轻组分0.2%,mtda95.85%,otda3.4%,水0.05%,焦油0.5%。mtda分离塔采用规整填料,精馏区理论板数25块,提馏区理论板数10,原料预分离区和产品精制区理论板数相同,为30块;ctda进料位置在原料预分离区第30块板之间,来自otda精制塔塔底的物流进料位置在原料预分离区第15块板,侧线物流采出位置在第7块板;全塔回流比(质量比)20。塔顶压力6kpa,塔顶温度190℃,塔底压力9kpa,塔底温度210℃;mtda分离塔塔顶采出1.4t/h,其组成为mtda 0.28%,轻组分5.70%,otda 92.5%,水1.42%;塔底采出1t/h,其中焦油含量20%,侧线采出38.40t/h,mtda含量99.84%,otda含量0.16%。47.otda精制塔塔内采用规整填料,理论板数40块,进料位置在第17块板,侧线采出位置在第46块板,回流比(质量比)为68;塔顶压力9kpa,塔顶温度170℃,塔底压力12kpa,塔底温度193℃。otda精制塔塔中采出otda含量为99.96%,轻组分含量为0.04%;塔底采出otda含量98%,mtda含量2%。48.tda回收模块中,mtda分离塔塔底物料与来自dnt加氢反应单元的废负载镍催化剂混合,混合后,加氢活性金属浓度为0.1%,在反应釜内部350℃,热处理停留时间4h,过滤后将废催化剂及析出的焦油外排,mtda回收至系统。49.对比例150.参照专利cn1896047b的实施例,其采用单隔壁塔分离,具体进料为6931kg/h,进料组成中39kg/h的p-tda、251.8kg/h的otda、25.8kg/h的低沸点物质和90.8kg/h的高沸点(焦油)物质,其余为mtda。通过实施例技术,高沸点物质和mtda一起外排,由于该部分外排造成的mtda损失量为75.7kg/h,mtda浪费严重。塔顶采出物流中,otda纯度为97%,纯度低。51.通过上述实施例和对比例的比较可以发现,本发明的方案能够得到高纯度otda和mtda产品,且降低了分离过程的能耗,通过设置tda回收模块,还实现了组分中mtda的高效回收,和原料制备工序的废催化剂资源化利用。 |

【本文地址】

今日新闻 |

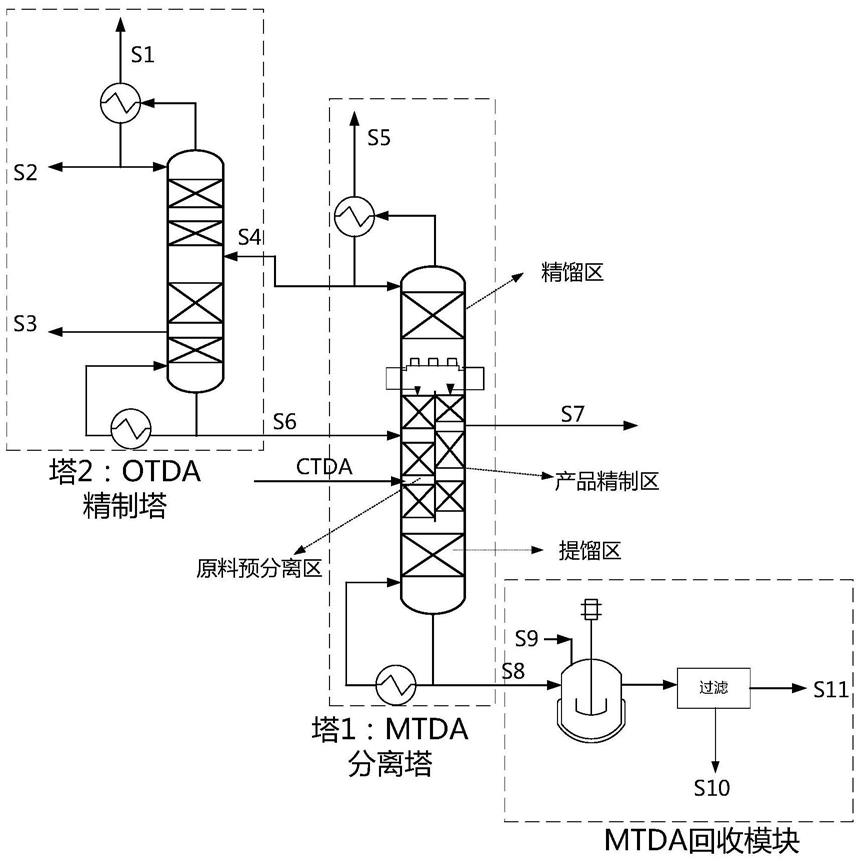

推荐新闻 |