金属材料力学性能检测有哪些? |

您所在的位置:网站首页 › 钢材力学性能检测步骤 › 金属材料力学性能检测有哪些? |

金属材料力学性能检测有哪些?

|

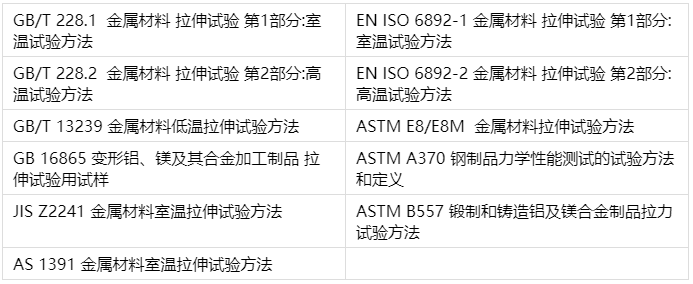

测试标准:

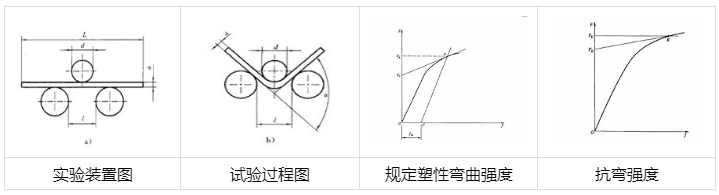

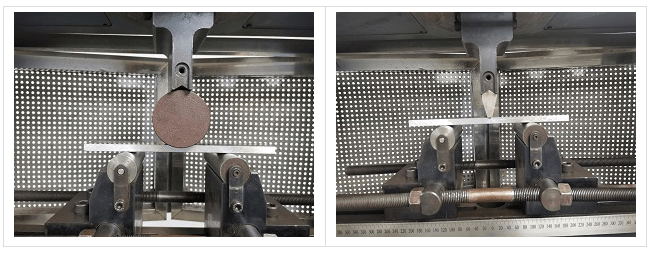

二、金属材料弯曲试验 测试目的:检测金属材料弯曲塑性变形能力 简介 金属材料弯曲测试提供了材料延展性的一种目指示。通常是以圆形、方形、矩形或多边形横截面试样在弯曲装置上经受弯曲塑性变形,用相关产品标准规定的弯头直径在试样中间施压,直至达到规定的弯曲角度。 弯曲试验时,试样两臂的轴线保持在垂直于弯曲轴的平面内。如为180°角的弯曲试验,按照相关产品标准的要求,将试样弯曲至两臂相距规定距离且相互平行或两臂直接接触。 检测内容 弯曲试验通常为三点弯曲,当用相关产品标准规定的弯头直径给试样施压到规定的角度后,检测试样弯曲面是否有裂纹等缺陷。 如没有特别规定,测试后的试样弯曲面是不允许有裂纹的。 测试范围:金属及其合金(棒材、型材、板材、管材等)、金属焊接接头(面弯、背弯、侧弯) 检验步骤:取样——制备标准试样——测试——原始数据填写——出具测试报告

相关标准 GB-T 232 金属材料 弯曲试验方法 GB/T 15825.5 金属薄板成形性能与试验方法 第5部分 弯曲试验 GB/T 244 金属管 弯曲试验方法 YB/T 5349 金属材料 弯曲力学性能试验方法 GB/T 2653 焊接接头弯曲试验方法 ISO 6506-1 Metallic materials — Brinell hardness test ISO 6507-1 Metallic materials — Vickers hardness test ASTM E10-18 Standard Test Method for Brinell Hardness of Metallic Materials ASTM E18-18 Standard Test Methods for Rockwell Hardness of Metallic Materials ASTM E92−16 Standard Test Methods for Vickers Hardness and Knoop Hardness of Metallic Materials 测试图片

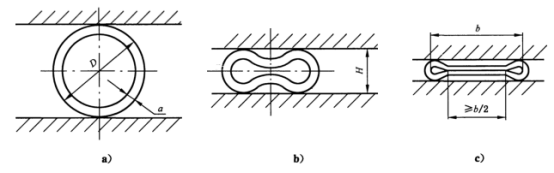

三、金属材料压扁测试 压扁试验,是用以检验金属管压扁到规定尺寸的变形性能,并显示其缺陷的一种试验方法。在进行压扁试验时,将试样放在两个平行板之间,用压力机或其他方法,均匀地压至有关的技术条件规定的压扁距(用管子外壁压扁距或内壁压扁距,以毫米表示),检查试样弯曲变形处,如无裂缝、裂口或焊缝开裂,即认为合格。 试验标准GB/T246—2007《无缝钢管压扁试验方法》标准适用于外径不超过600mm,壁厚不超过外径的15%的无缝钢管。以及GB/T2653—1989《焊接接头弯曲及压扁试验方法》。 一、压扁试样 1、试样从外观检查合格的无缝钢管任意部位切取。试样应为管产品的全载面管段。 2、试样长度应不小于10mm,但不超过100mm。试样的棱边允许用锉或其他方法将其倒圆或倒角。 注:如果试验结果满足试验要求,可以不对试样的棱边倒圆或倒角。 3、如要在一根全长管的管端进行试验时,应在距管端面为试样长度处垂直于管纵轴线切口,切割深度至少达外径的80%。 二、试验设备 试验可在万能试验机或压力试验机上进行。试验机要装备有上下两平行压板,平行压板的宽度应超过压扁后的试样宽度,即至少为1.6D。压板的长度不小于试样的长度。试验机具有将试样压扁至规定压板距离的能力。压板应具有足够刚度。并能控制试验所要求的速率范围内。 三、试验条件及操作程序 1、试验一般应在10℃~35℃的室温范围内进行。对要求在控制条件下进行的试验,试验温度应为23℃±5℃。试样压扁速度可采用20-50mm/min。出现争议时,压板的移动速率不应超过25mm/min。 2、要根据有关标准规定,或双方协议确定压板距离H H——力作用下两压板之间的距离 单位mm t——钢管公称管壁厚度 单位mm b ——压扁后试样的内宽度 单位mm D——钢管公称外径 单位mm a——常数、由相关标准规定 一般值取为0.07、0.08、0.09 3、将试样置于两平行压板之间。焊接管的焊逢应置于相关产品标准所规定的位置。用压力机或试验机在半径方向上施加作用力,以不大于50mm/min的速度均匀地压到压扁距离H后,卸除载荷,取下试样,肉眼观察试样弯曲部位。

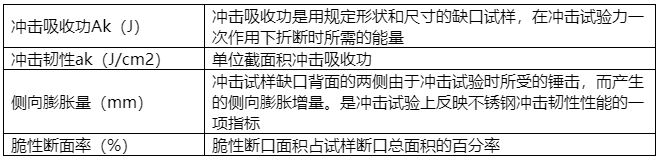

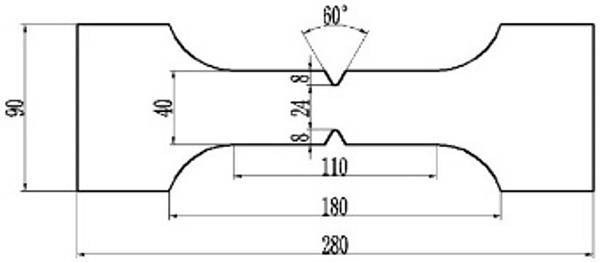

四、金属材料冲击测试 夏比冲击测试是用来测定金属材料抗缺口敏感性(韧性)的试验。其原理是利用能量守恒定律,用规定高度和能量的摆锤对制备有U形缺口或V形缺口的标准冲击试样,进行一次性冲击,使试样沿缺口位置冲断,用断裂前后摆锤位置的高度差来计算试样的吸收功,即为Aku或Akv。 根据标准要求,为了检测温度对材料冲击性能的影响,可进行低温冲击试验。吸收功值(J)大,表示材料韧性好,对结构中的缺口或其他的应力集中情况不敏感。 夏比V形缺口比夏比U形缺口更为尖锐,更能反应材料的缺口和内部缺陷对动态载荷的敏感性,所以对重要结构的材料近年来趋向于采用V形缺口试样做冲击试验。 检测内容:

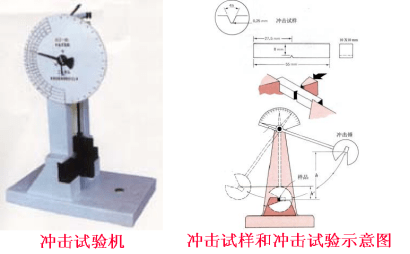

检测标准: GB/T 229 金属材料夏比摆锤冲击试验方法 EN ISO 148-1 金属材料夏比摆锤冲击试验第1部分:试验方法. ASTM E23 金属材料缺口试样标准冲击试验方法 ASTM A370 钢制品力学性能测试的试验方法和定义 AS 1544.2 金属冲击测试 夏比V型缺口 JIS Z2242 金属材料冲击试验 五、金属材料硬度测试 所谓硬度,就是材料抵抗更硬物压入其表面的能力。根据试验方法和适应范围的不同,硬度单位可分为布氏硬度、维氏硬度、洛氏硬度、显微维氏硬度等许多种,不同的单位有不同的测试方法,适用于不同特性的材料或场合。 硬度测试是检测材料性能的重要指标之一,也是最快速最经济的试验方法之一。之所以能成为力学性能试验的常用方法,是因为硬度测试能反映出材料在化学成分、组织结构和处理工艺上的差异。 硬度的测试方法及分类 硬度试验是应用最广泛的力学性能试验,根据受力方式,可分为压人法和划痕法。在压入法中,按照加力速度不同又可分为静态力试验法和动态力试验法。通常所采用的布氏硬度、洛氏硬度和维氏硬度等均属于静态力试验法,肖氏硬度、里氏硬度和锤击布氏硬度等属于动态力试验法。 其中肖氏硬度也称为回跳法,所以又可以分为:压入法、弹性回跳法和划痕法。 同一类方式的硬度可以换算;不同类方式则只能采用同一种材料进行标定。 测试项目

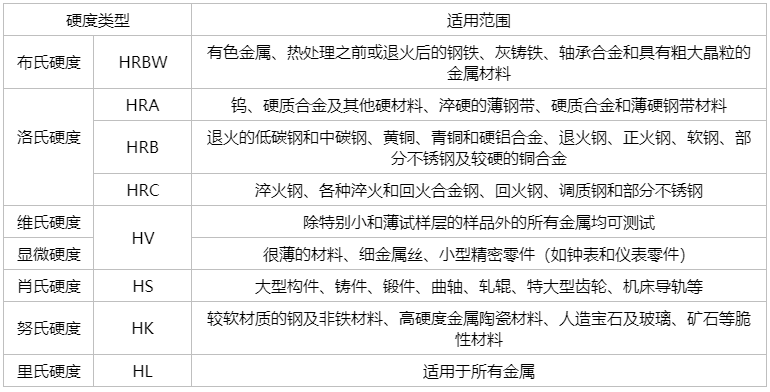

测试仪器

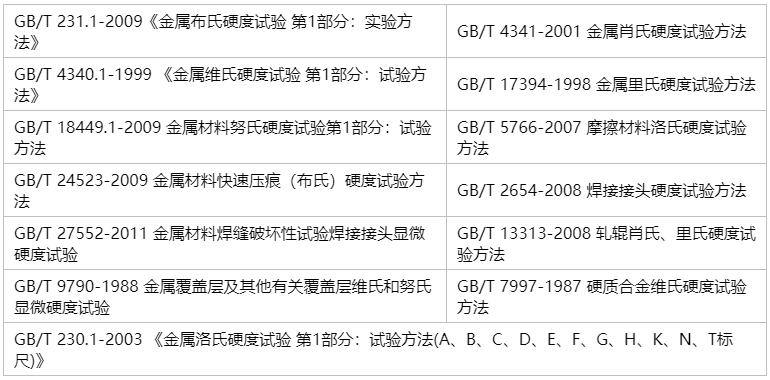

测试标准

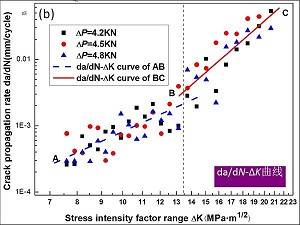

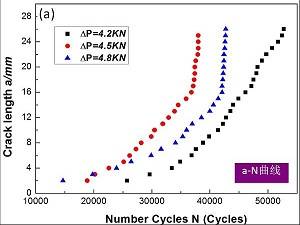

六、金属材料疲劳测试 工程中很多机件和构件都是在变动载荷下工作,如曲轴、连杆、齿轮、弹簧、辊子、叶片及桥梁等,其失效形式主要是疲劳断裂。 疲劳是指机件和构件在服役过程中,由于承受变动载荷而导致裂纹萌生和扩展以致断裂失效的全过程。变动载荷是引起疲劳破坏的外力,是指载荷大小甚至方向均随时间变化的载荷,其在单位面积上的平均值为变动应力。变动应力分为循环应力和无规则随机变动应力。循环应力的波形有正弦波、矩形波和三角形波等。 疲劳的特点:疲劳是具有寿命的断裂,其断裂应力水平往往低于材料抗拉强度,甚至低于屈服强度;疲劳是脆性断裂(突发性);对缺陷(缺口、裂纹及组织缺陷)十分敏感。 在载荷下进行试验以提供材料或零部件的某种疲劳数据的试验称为疲劳试验。疲劳试验按失效循环次数可分为高周疲劳试验和低周疲劳试验。高周疲劳试验以应力为基本控制参数,低周疲劳试验以应变为基本控制参数。疲劳试验按载荷和环境可分为室温疲劳试验、高温疲劳试验、低温疲劳试验、热疲劳试验、腐蚀疲劳试验、接触疲劳试验和冲击疲劳试验。

常用试验方法及其特点 单点疲劳试验法 单点疲劳试验法适用于金属材料构件在室温、高温或腐蚀空气中旋转弯曲载荷条件下服役的情况。 试样要求:(1)试样数量为8 ~ 10根;试样尺寸要求最小截面直径d一般取6,7,8,9mm,偏差小于0.005d。 升降法疲劳试验 升降法疲劳试验主要用于测定中、长寿命区材料或结构疲劳强度的随机特性。在常规疲劳试验方法测定疲劳强度的基础上或在指定寿命的材料或结构的疲劳强度无法通过试验直接测定的情况下,一般采用升降法疲劳试验间接测定疲劳强度。 (试样数量:约16根) 高频振动疲劳试验法 高频振动试验利用试验器材产生含有循环载荷频率为1000Hz左右特性的交变惯性力作用于疲劳试样上,可以满足在高频、低幅、高循环环境条件下服役金属材料的疲劳性能研究。高频振动试验主要用于军民机械工程的需要。 试样要求:试样形状同单点疲劳试样相同;试样材料一般选用高强度钢。 超声波疲劳试验 超声法疲劳试验是一种加速共振式的疲劳试验方法,其测试频率(20kHz)远远超过常规疲劳测试频率(小于200Hz)。超声法疲劳试验一般用于超高周疲劳试验,主要针对109以上周次疲劳试验。 试样分为拉压试样和三点弯曲试样。

|

【本文地址】

今日新闻 |

推荐新闻 |

返回搜狐,查看更多

返回搜狐,查看更多