SBR对负极极片和电池膨胀的影响 |

您所在的位置:网站首页 › 膨胀率怎么算 › SBR对负极极片和电池膨胀的影响 |

SBR对负极极片和电池膨胀的影响

|

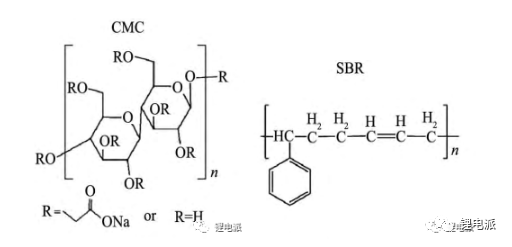

原标题:SBR对负极极片和电池膨胀的影响 对于石墨负极体系来说,粘结剂的使用已经比较成熟了,例如CMC和SBR体系,LA系粘结剂等。负极片作为锂离子的承载体,需要保持足够的稳定性,这样在长期的使用过程中才能够不脱落,不失效。但是,我们常常遇到的问题是石墨负极极片掉料、厚度反弹大等等。由于负极极片膨胀对电池的循环性能、内阻等具有重要的影响,所以不得不考虑负极极片膨胀的程度。今天就从粘结剂的角度,讲讲其对负极极片膨胀的影响。 首先来介绍下CMC和SBR的基本情况。CMC( 羧甲基纤维素钠) 是一种高分子纤维素醚,SBR( 丁苯橡胶) 是丁二烯和苯乙烯无规共聚得到的高分子聚合物。实验结果显示,CMC 的水溶液粘稠、稳定性好,但单独使用制备的极片很脆,难以涂布; SBR 是一种高弹性材料,其水乳液为小分子线性链状乳液,粘结力强但乳液粘度较小、不易分散; CMC 和 SBR 一定比例混合使用可以互相弥补缺陷从而得到非常好的涂布性能,其中 CMC主要起增稠作用。

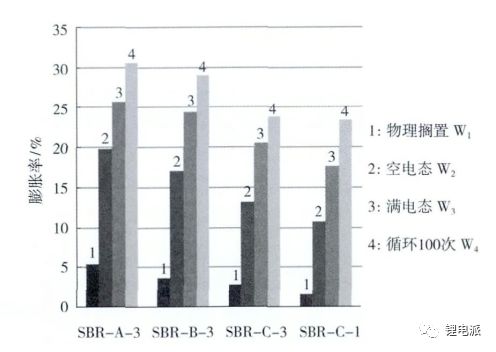

负极极片的反弹主要与材料的物理性质有关系,例如弹性模量、断裂强度、延伸率等等。CMC在负极浆料中主要起到增稠的作用,而且其是脆性的,单独使用不足以满足负极片的粘结性要求。SBR起到了较强的粘结作用,也正是因为SBR的高弹性,在辊压过程后,负极片会有较大程度的厚度反弹。通常来说,SBR的 弹性模量和强度越高,负极膨胀率越低。在贺雨雨的试验研究中,其对SBR分别进行了羧基化处理和羟基化处理,通过做成全电池后对极片和电池的反弹进行了研究。试验结果表明:

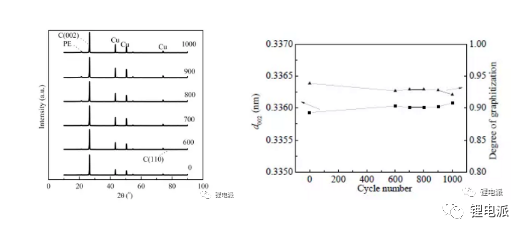

经过羟基化处理的SBR,用于锂离子电池中后,无论是常温(25 ℃ )搁置膨胀率、满电态膨胀率、空电态膨胀率,还是循环后的满电态膨胀率,极片的膨胀率均是最低的,其原因是经过羟基化处理的SBR的弹性模量和强度均高于未处理的SBR和羧基化后的SBR。 当电池处于不同的状态时,其体积厚度大小是不同的,之前发过的文章中对电池的厚度进行了详细解释:【技术π】深度剖析锂离子电池鼓胀原因。在常温搁置阶段,其厚度主要受极片中材料的物理性质影响,弹性模量越大其反弹越小,变化就越小。当电池处于满电态时,由于锂离子嵌入石墨层状结构中间,极片的厚度变大。当电池经过长期循环之后,由于锂离子反复的脱嵌于正负极材料之间,石墨本身的层状结构也会发生变化。石墨负极在长期循环过程中可能发生的变化,主要体现在石墨层玻璃、层间距变大等。在杨丽杰的研究中,分别对未装配、600、700、800、900 和1000 次循环后的石墨负极进行XRD测试,结果如下图所示。根据Bragg 方程和Scherrer 公式,可以计算出石墨材料在(002)晶面方向上的层间距d002、石墨化程度、晶粒尺寸Lc,以及晶粒尺寸La。可知循环过后的极片也会出现厚度上的增大。

SBR的弹性模量越大,极片厚度反弹越小,在电池长期的充放电过程中,内部结构越稳定越有利于使用寿命的延长。我们在电池材料选型开发过程中要优先挑选弹性模量大、断裂强度高的粘结剂,此外在材料配比调整过程中尽量降低SBR的使用量,这样可以大大提高电池的循环寿命。但是需要特别注意的是SBR用量太少容易造成极片粘结力低,在辊压过程中易掉料,粘辊等,对于电池的后期性能也是不利的。 返回搜狐,查看更多 责任编辑: |

【本文地址】

今日新闻 |

推荐新闻 |