精益生产现场管理与改善,太全面了!【标杆精益】 |

您所在的位置:网站首页 › 精益管理的优点是什么呢 › 精益生产现场管理与改善,太全面了!【标杆精益】 |

精益生产现场管理与改善,太全面了!【标杆精益】

|

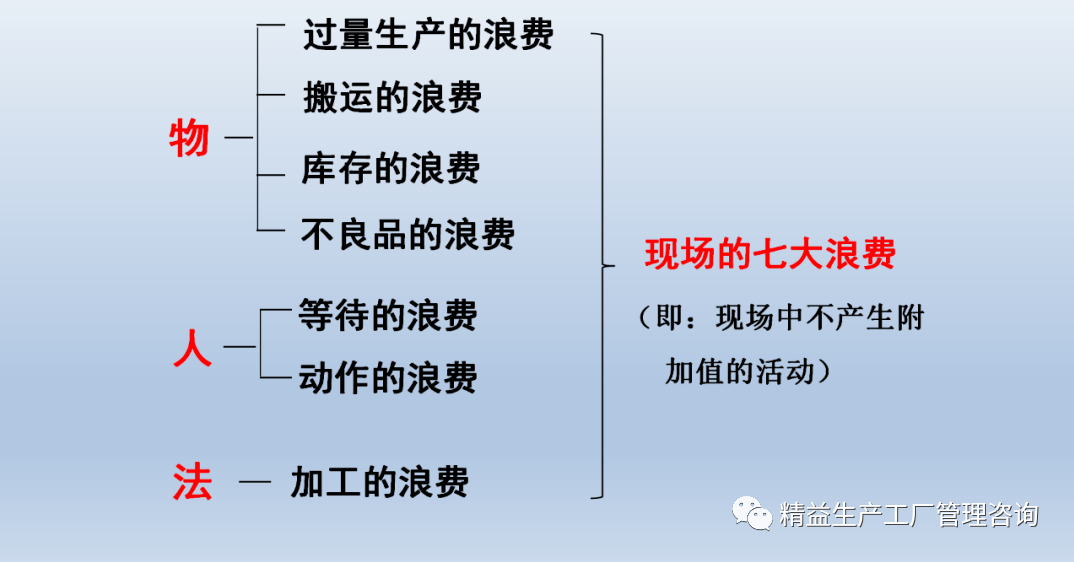

解决问题的方法: 1)创新:应用最新、最好的科技及设备,但须投资大笔的金钱。 2)改善:利用常识性的观念与方法,不须花费多少金钱。 —3— 改善的目的 1.降低成本 a. 从事一项改善本身的投入要少,改善活动 不赞成高投入的改进。 b. 从事的改善项目不管是从质量,交期还是效率,归根到底都是能够为企业省钱,节约成本是改善的最终目的。 2.优化管理、优化结构 管理活动是否能更加快速、更加有效地进行,离不开执行者对工作方法的改进和优化。 比如讲我们的物流程序,本来一款产品几十种零件和包材,不能讲今天我们工场领取几种或十几种,明天又来仓库领十几种,最后你有几种供应商仍未交来,最后仍要去领几次才可领齐本款产品的材料,最好是全预备好一次性领走(除大件外)。 3. 形成改善文化 一个企业要使改善成为一种习惯,一种企业的性质,每个员工都应具备这种对工作不满现状的意识,思考如何改进,如何完善的作业意识。 比如我曾经在台湾公司经历过一种称为QCC的全员改善活动,就是一种企业改善文化的表现形式。 —4— 改善的着眼点 1. 从现场的浪费中发现问题

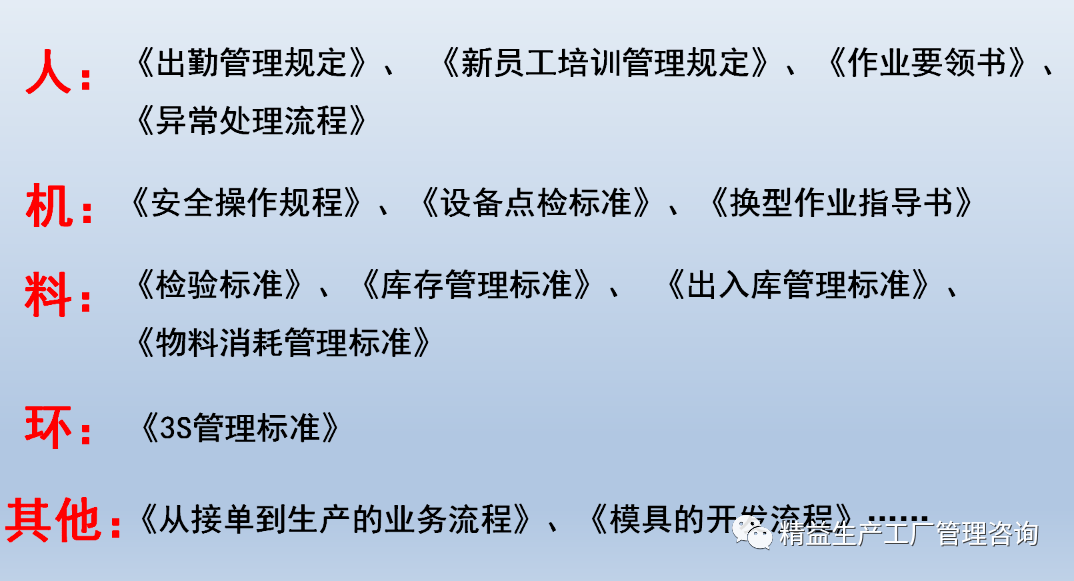

2. 从现场的管理标准中发现问题 什么是标准?———做事情的最佳方法。

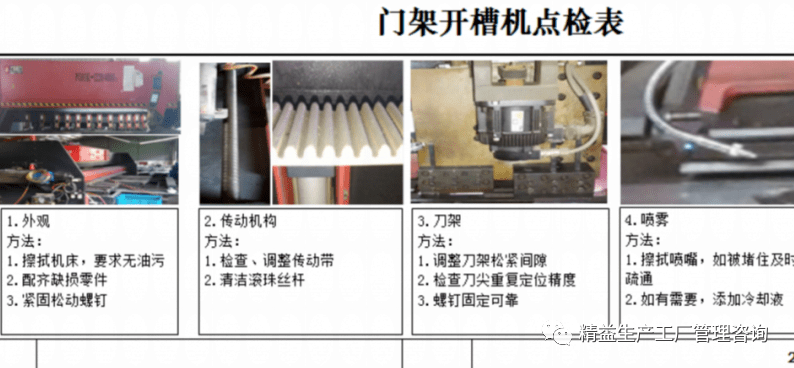

3. 标准的重要性: 是教训、经验的总和,最优化的制造、管理方法; 是员工培训、教育的依据; 是管理者监督、检查的依据; 使管理可视化,一眼能发现问题。 是教训、经验的总和,最优化的制造、管理方法; 是员工培训、教育的依据; 是管理者监督、检查的依据; 使管理可视化,一眼能发现问题。 4. 我们要创建哪些标准?

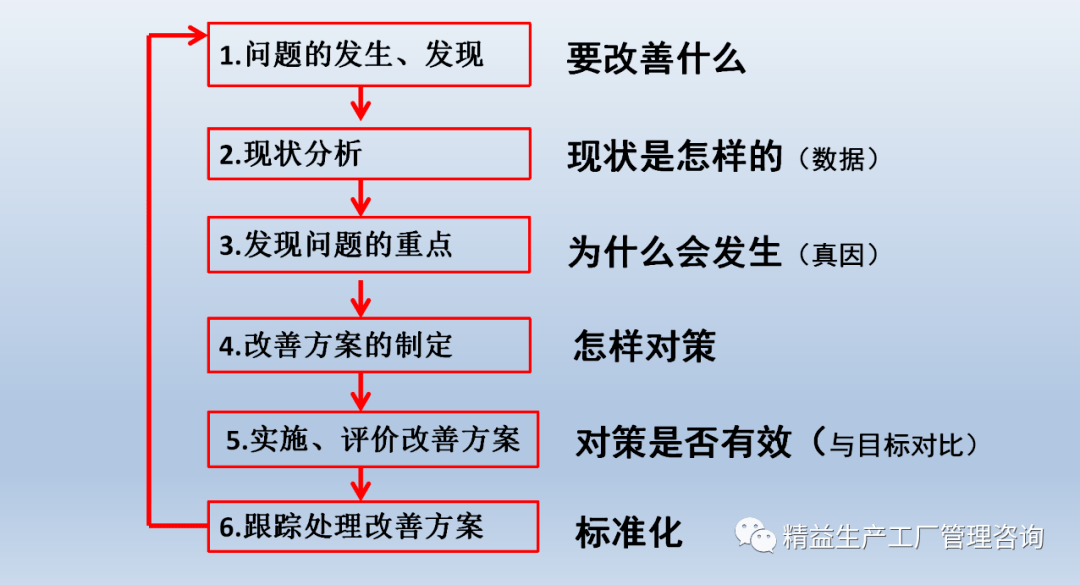

—5— 改善的原则与步骤 改善的原则 1、改善要有明确的目标或具体要求 2、改善要马上行动不要找借口 3、改善要遵循“三现主义” 何为三现? 现场:亲临现场 现物:观察现有产品的状况 现实:从现实出发 4、改善没有终点 改善的步骤

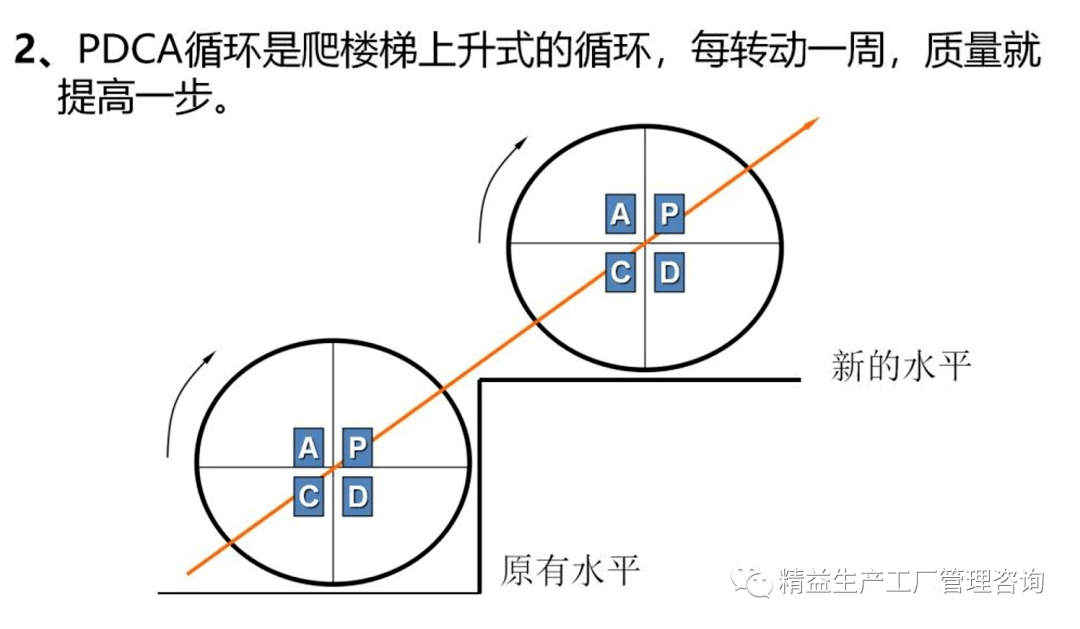

—6— 管理者的行动 1. 现场管理的两大项工作: 维持:现行技术、管理方法和操作标准。 改进:提升现行标准,包括创新和改善。 维持:80% 改进:20% 2. 现场管理的PDCA法

3. 管理者的行动 1)建立标准 建立标准 对员工展开标准的培训教育 对标准是否得到遵守进行监督 修订标准 建立标准 对员工展开标准的培训教育 对标准是否得到遵守进行监督 修订标准 因为:有标准才能发现问题。 2)制定管理目标 制定管理目标(品质、工时、成本、交期) 为实现管理目标开展改善活动 制定管理目标(品质、工时、成本、交期) 为实现管理目标开展改善活动 3)找到客户 找到各自的客户(内部/外部); 了解客户的需求; 满足客户的需求。 找到各自的客户(内部/外部); 了解客户的需求; 满足客户的需求。 -END- 文章来源:网络(如侵联删) 文章编辑:Blean 投稿方式:[email protected] 文章来源:网络(如侵联删) 文章编辑:Blean 投稿方式:[email protected] 学正宗精益,到标杆精益 选标杆精益,建精益标杆 标杆研修 | 精益内训 | 精益咨询 | 益友会 | 改善大赛 效率突破系列文章 《3P》 1. 什么是生产准备流程(3P)? 2. 精品:通用电气GE的3P(生产准备过程)! 3. 3P生产准备流程案例解析! 《DFMA可装配性设计》 1. 趣说“百科”:面向制造及装配的设计(DFMA) 2. 最全面的DFMA培训材料! 3. 深度好文 | 基于制造和装配的设计(DFMA)! 4. 为什么说产品设计决定了75%的产品成本? 《LCIA低成本自动化》 1. 关于LCIA低成本自动化的十个知识点! 2. LCIA低成本自动化,改善的基础知识(附案例) 3. 14秒走心视频案例,秒懂低成本自动化! 4. 用最小的成本来赚取最大的利润,低成本自动化的4大特点! 5. 干货PPT | 如何让自动化变得更简单? 6. 干货PPT | 低成本自动化的案例,收藏了(附35个经典案例) 7. 小企业如何实现低成本的自动化? 《单元线设计》 1. 丰田绝密资料:单元生产线设计1 2. 丰田绝密资料:单元生产线设计2 3. 丰田绝密资料:单元生产线设计3 4. 丰田绝密资料:单元生产线设计4 5. 精益实战|最全单元设计和单件流布局规划,一文搞懂 6. PPT干货 | 单元式生产布局方案,赶紧收藏 7. 如何让生产现场高效、有序?看看这套单元生产线设计和改善方法 8. 实施标准化作业对企业的七大好处! 《标准作业与效率提升》 1. 标准化作业执行与改善方法,工人培训就靠它了! 2. 标准作业手顺书(丰田资料)! 3. 漫谈广汽丰田的标准化作业! 4. 实施标准化作业对企业的七大好处! 5. 干货PPT | 标准作业改善详解,57张图,请拿走! 6. 制造企业生产现场真正的标准作业落地有多难? 7. 如何确保标准化作业有效执行? 8. 干货PPT | 标准作业的广泛应用,附经典案例解析 《OEE提升与OPE提升》 1. 最全的全局设备效率(OEE)介绍! 2. 怎样计算OEE,才是正确的? 3. 如何利用OPE和OEE快速提升效率? 4. IE改善与OEE和稼动率的关系! 5. 生产效能提升秘诀:设备OEE你会用吗? 6. 干货PPT | OEE分析与管理 7. 干货分享 | 日本三洋SANYO公司OEE向上(提升)活动 8. 如何在企业中推行OEE? 《IE现场改善》 1. 现场改善,过程比结果更重要 2. 工厂就我一名IE,如何找到改善“突破口”? 3. 案例 | IE现场改善案例 4. 工厂现场改善的基本要点,收藏! 《快速切换》 1. 【PPT干货】如何快速换模(SMED)? 2. 【建议收藏】快速切换(SMED)教材,堪称经典! 3. 快速换模(SMED)在各个工业行业的规模应用! 4. 快速换模的实施方法与技巧,让你的生产效率快速提高! 《标准工时与定额分析》 1. 【建议收藏】最详细的“标准工时”制定方法,手把手教学! 2. 【PPT干货】500强企业IE技术员必备:标准工时设定与工作改善(190张图!) 3. 你理解的标准工时是什么? 4. 没有标准工时,别谈现场管理! 5. 标准工时做好了,会提高多少效率? 《精益布局与产线设计》1. 这些工厂流水线布局堪称完美,你的工厂执行属于哪一种? 2. 如何帮企业设计高效率的精益生产线? 3. 丰田卡罗拉国外生产线,从零件到整车的诞生! 4. 你的工厂车间需要这样高效的精益生产线! 《仓储设计与效率提升》 1. 推荐阅读 | 一文详解仓储管理全流程SOP操作 2. 一名优秀的仓储主管必须具备5大条件,你满足了吗? 3. 实用干货 | 仓库规划与布局设计整体方案PPT 4. 仓储规划和设计的九大思路和方法! 《七大浪费与十手改善》 1. 经典 | 工厂车间八项浪费及十大管理利器! 2. 干货 | 消除现场七大浪费,别再让公司花“冤枉钱”.. 3. 7大浪费产生的原因和消除方法:减少浪费,真的不复杂! 4. 视频来了 | 沙画版“精益生产——七大浪费” 《效率提升技法训练营》1. 管理必读 | 生产效率提升10大法宝,落到实处都是大牛! 2. 工厂生产效率如何提升?这8个重点你不得不看! 3. 案例干货 | 看看这家汽车公司作业效率提升方案,再对比你家的,感觉如何? 4. 效率提升的5个经典案例,看完直呼,太简单了... 5. 巧用“动作经济原则”,员工不累,分分钟提升作业效率! 《流程优化》 1. 流程优化的五种基本方法(附PPT教材)! 2. 什么是流程?如何进行流程优化? 3. 干货 | 流程优化如何在企业落地?看这篇就够了 4. 内部控制流程优化:5个原则、5个方法和5个步骤 《先天优良工厂布局设计》 1. 干货PPT | 工厂布局规划LAYOUT,超详细培训教材! 2. 干货PPT | 基于精益的工厂布局规划,一文看懂! 3. 新工厂规划设计的三大布局规划要点,了解下? 4. 新工厂如何进行精益布局规划?(内附一套完整方案!) 5. 如何做好工厂布局设计与现场物流改善?返回搜狐,查看更多 |

【本文地址】

今日新闻 |

推荐新闻 |