详解碳化硅MOSFET跟IGBT应用上的区别! |

您所在的位置:网站首页 › 碳化硅晶体管耐用吗知乎 › 详解碳化硅MOSFET跟IGBT应用上的区别! |

详解碳化硅MOSFET跟IGBT应用上的区别!

|

本文主要讲硅IGBT与碳化硅MOSFET驱动的区别。我们先来看看碳化硅mosfet概述:在SiC MOSFET的开发与应用方面,与相同功率等级的Si MOSFET相比,SiC MOSFET导通电阻、开关损耗大幅降低,适用于更高的工作频率,另由于其高温工作特性,大大提高了高温稳定性。

碳化硅mosfet驱动与硅IGBT的区别

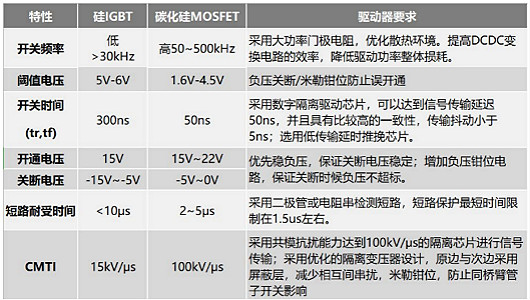

硅IGBT与碳化硅MOSFET驱动两者电气参数特性差别较大,碳化硅MOSFET对于驱动的要求也不同于传统硅器件,主要体现在GS开通电压、GS关断电压、短路保护、信号延迟和抗干扰几个方面,具体如下:

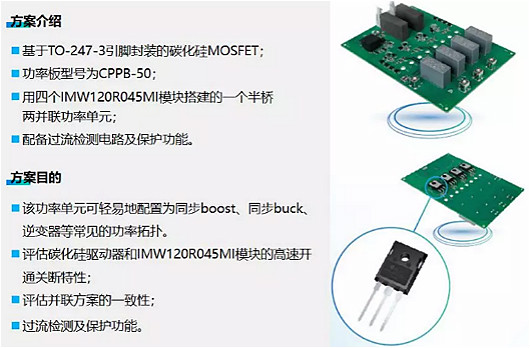

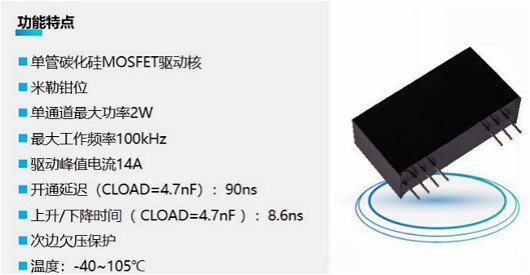

(一)开通关断 对于全控型开关器件来说,配置合适的开通关断电压对于器件的安全可靠具有重要意义: 1)硅IGBT:各厂家硅IGBT对开通关断电压要求一致: 要求开通电压典型值15V; 要求关断电压值范围-5V~-15V,客户根据需求选择合适值,常用值有-8V、-10V、-15V; 优先稳定正电压,保证开通稳定。2)碳化硅MOSFET:不同厂家碳化硅MOSFET对开关电压要求不尽相同: 要求开通电压较高22V~15V; 要求关断电压较高-5V~-3V; 优先稳负压,保证关断电压稳定; 增加负压钳位电路,保证关断时候负压不超标。(二)短路保护 开关器件在运行过程中存在短路风险,配置合适的短路保护电路,可以有效减少开关器件在使用过程中因短路而造成的损坏。与硅IGBT相比,碳化硅MOSFET短路耐受时间更短。 1)硅IGBT: 硅IGBT的承受退保和短路的时间一般小于10μs,在设计硅IGBT的短路保护电路时,建议将短路保护的检测延时和相应时间设置在5-8μs较为合适。 2)碳化硅MOSFET 一般碳化硅MOSFET模块短路承受能力小于5μs,要求短路保护在3μs以内起作用。采用二极管或电阻串检测短路,短路保护最短时间限制在1.5μs左右。 (三)碳化硅MOSFET驱动的干扰及延迟 1)高dv/dt及di/dt对系统影响 在高压大电流条件下进行开关动作时,器件开关会产生高dv/dt及di/dt,对驱动器电路产生影响,提高驱动电路的抗干扰能力对系统可靠运行至关重要,可通过以下方式实现: 输入电源加入共模扼流圈及滤波电感,减小驱动器EMI对低压电源的干扰; 次边电源整流部分加入低通滤波器,降低驱动器对高压侧的干扰; 采用共模抗扰能力达到100kV/μs的隔离芯片进行信号传输; 采用优化的隔离变压器设计,原边与次边采用屏蔽层,减小相互间串扰; 米勒钳位,防止同桥臂管子开关影响。 2)低传输延迟 通常情况下,硅IGBT的应用开关频率小于40kHZ,碳化硅MOSFET推荐应用开关频率大于100kHz,应用频率的提高使得碳化硅MOSFET要求驱动器提供更低的信号延迟时间。碳化硅MOSFET驱动信号传输延迟需小于200ns,传输延迟抖动小于20ns,可通过以下方式实现: 采用数字隔离驱动芯片,可以达到信号传输延迟50ns,并且具有比较高的一致性,传输抖动小于5ns;选用低传输延时,上升下降时间短的推挽芯片。 总之,相比于硅IGBT,碳化硅MOSFET在提升系统效率、功率密度和工作温度的同时,对于驱动器也提出了更高要求,为了让碳化硅MOSFET更好的在系统中应用,需要给碳化硅MOSFET匹配合适的驱动。碳化硅MOSFET及驱动产品-碳化硅MOSFET 碳化硅 MOSFET 具有导通电阻低,开关损耗小的特点,可降低器件损耗,提升系统效率,更适合应用于高频电路。在新能源汽车电机控制器、车载电源、太阳能逆变器、充电桩、UPS、PFC 电源等领域有广泛应用。 1、半桥两并联功率单元 搭配TO-247-3 封装碳化硅 MOSFET。  2、通用型驱动核

可以驱动目前市面上大部分 1700V 以内的单管碳化硅 MOSFET, 该驱动核设计紧凑,通用性强。

2、通用型驱动核

可以驱动目前市面上大部分 1700V 以内的单管碳化硅 MOSFET, 该驱动核设计紧凑,通用性强。

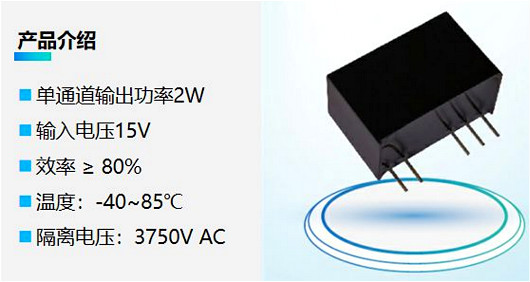

3、电源模块

可灵活应用于碳化硅MOSFET驱动。该电源模块尺寸为 19.5 X 9.8 X 12.5 mm,设计紧凑,通用性强。

3、电源模块

可灵活应用于碳化硅MOSFET驱动。该电源模块尺寸为 19.5 X 9.8 X 12.5 mm,设计紧凑,通用性强。

碳化硅mosfet的应用与分类

(一)应用

碳化硅mosfet模块在光伏、风电、电动汽车及轨道交通等中高功率电力系统应用上具有巨大的优势。碳化硅器件的高压高频和高效率的优势,可以突破现有电动汽车电机设计上因器件性能而受到的限制,这是目前国内外电动汽车电机领域研发的重点。如电装和丰田合作开发的混合电动汽车(HEV)、纯电动汽车(EV)内功率控制单元(PCU),使用碳化硅MOSFET模块,体积比减小到1/5。

三菱开发的EV马达驱动系统,使用SiC MOSFET模块,功率驱动模块集成到了电机内,实现了一体化和小型化目标。预计在2018年-2020年碳化硅MOSFET模块将广泛应用在国内外的电动汽车上。

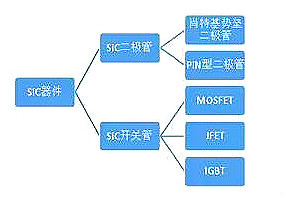

(二)分类

碳化硅mosfet的应用与分类

(一)应用

碳化硅mosfet模块在光伏、风电、电动汽车及轨道交通等中高功率电力系统应用上具有巨大的优势。碳化硅器件的高压高频和高效率的优势,可以突破现有电动汽车电机设计上因器件性能而受到的限制,这是目前国内外电动汽车电机领域研发的重点。如电装和丰田合作开发的混合电动汽车(HEV)、纯电动汽车(EV)内功率控制单元(PCU),使用碳化硅MOSFET模块,体积比减小到1/5。

三菱开发的EV马达驱动系统,使用SiC MOSFET模块,功率驱动模块集成到了电机内,实现了一体化和小型化目标。预计在2018年-2020年碳化硅MOSFET模块将广泛应用在国内外的电动汽车上。

(二)分类

SiC-MOSFET 是碳化硅电力电子器件研究中最受关注的器件。在Si材料已经接近理论性能极限的今天,SiC功率器件因其高耐压、低损耗、高效率等特性,一直被视为“理想器件”而备受期待。

然而,相对于以往的Si材质器件,SiC功率器件在性能与成本间的平衡以及其对高工艺的需求,将成为SiC功率器件能否真正普及的关键。

烜芯微专业制造二极管,三极管,MOS管,桥堆等20年,工厂直销省20%,4000家电路电器生产企业选用,专业的工程师帮您稳定好每一批产品,如果您有遇到什么需要帮助解决的,可以点击右边的工程师,或者点击销售经理给您精准的报价以及产品介绍

SiC-MOSFET 是碳化硅电力电子器件研究中最受关注的器件。在Si材料已经接近理论性能极限的今天,SiC功率器件因其高耐压、低损耗、高效率等特性,一直被视为“理想器件”而备受期待。

然而,相对于以往的Si材质器件,SiC功率器件在性能与成本间的平衡以及其对高工艺的需求,将成为SiC功率器件能否真正普及的关键。

烜芯微专业制造二极管,三极管,MOS管,桥堆等20年,工厂直销省20%,4000家电路电器生产企业选用,专业的工程师帮您稳定好每一批产品,如果您有遇到什么需要帮助解决的,可以点击右边的工程师,或者点击销售经理给您精准的报价以及产品介绍

碳化硅的机遇 首先,要明确电动汽车的痛点——续驶里程。 提升续驶里程要么增加电池装机量,要么降低损耗;电池成本居高不下,而且增加装机量需要额外的空间,这时候降低损耗成为一个不错的突破口,那么碳化硅如何发挥? 就逆变器而言,功率器件是核心能量转换单元,其损耗包含两部分,导通损耗Econ和开关损耗Esw,两个维度分别与IGBT对比: 导通损耗Econ碳化硅MOS的核心参数是导通电阻Rdson,损耗功率是I*Rdson;而IGBT的关键参数是Vcesat,即导通压降,这个值随电流的上升变化不大,其损耗功率表示为I*Vcesat。 假如我们选用的碳化硅MOS和IGBT在某个电流In的时候达到相同的导通压降,那么其导通损耗功率表示为下图(近似)

很容易看出,碳化硅在电流比较小也就是轻载的工况下导通损耗优势是比较明显的,再结合轻载工况开关损耗占比更大(碳化硅开关损耗也低),这也印证了为什么碳化硅更适合城市工况。 因此逆变器应用碳化硅MOS体现在效率Map上就是高效区面积比较大。 另外,碳化硅MOS打开时双向导通,又规避了IGBT模块在续流时,FRD的导通压降比IGBT大的问题,进一步降低导通损耗。 开关损耗Esw第一:IGBT模块的FRD在开关过程中存在反向恢复电流,反向恢复电流一方面会给系统带来安全工作区、电磁兼容等负面影响,另外也额外增加了反向恢复损耗;而碳化硅MOS则从材料及结构本身的特性上决定其非常小的反向恢复电流;

FRD较大的反向恢复电流 第二:功率器件开关损耗很大程度上是由于其开关速度决定的,IGBT本身由于开通时FRD的反向恢复过程,以及关断时存在拖尾电流,导致其开关速度受到限制,开关损耗相对较高;而碳化硅MOS更像是一个刚性开关,极快的开关速度带来更低的开关损耗,当然这里硬开关给系统带来的干扰也是碳化硅MOS应用一个需要特别关注的问题。 系统效益按照WLTC工况(更接近实际城市工况)续航能力的提升,PCIM Europe上的一篇文章,基于750V IGBT模块及1200V 碳化硅模块仿真显示,400V母线电压下,由750V IGBT模块替换为1200V碳化硅模块,整车损耗降低6.9%;如果电压提升至800V,整车损耗将进一步降低7.6%。

HPDrive封装a)750V IGBT模块 b)1200VCoolSiCTM

碳化硅有那么多优势,在试图攻陷IGBT市场的道路上,面临哪些挑战呢? 碳化硅的挑战 价格 行业内的人都很清楚,由于碳化硅衬底本身生产效率低,目前国际主流仍是4英寸和6英寸晶圆,从原材料面积及失效率层面,成本已经比硅晶片高出许多,再加上后期芯片制造及器件封装的低成品率,导致碳化硅器件价格居高不下,目前行业预测批量化价格仍旧是硅基IGBT的3~5倍。 当然,按照半导体产业的摩尔定律,随着新能源汽车的应用,供给端产能的布局,相信碳化硅器件的价格在未来几年会有可观的下降。 产业链不少机构分析,逆变器功率器件由IGBT替换成SiC,虽然逆变器成本上升,但是整车效率提升带来的电池装机量下降,从电池端把成本又省回来了,例如80度电的中高端纯电车型,按照5%的效率提升,可节省约4度电池装机量,按照目前三元锂电的成本,电池端可省四千来块,何乐而不为? 这是个有意思的问题。 一般对整车开发来说,电池端的钱是省了,但是省下来的钱愿不愿意补贴给电驱Tier1就不一定了,于是就存在了Tier1碳化硅电驱价格下不来,整车厂不愿意使用的尴尬局面。 于是,为什么率先使用碳化硅的是Tesla和比亚迪,他们自身成熟的电驱、电池供应链体系不能不说是非常重要的因素。 还有一点,碳化硅耐高压的特性决定其在800V系统上有天然优势,性价比更高,目前市场上充电桩及高压组件仍以400V电压为主,倒是许多欧洲追求高压快充的跑车品牌试图率先使用碳化硅。 标签:碳化硅 上一篇: SIC MOSFET驱动电路设计-短路保护 下一篇: 相比于Si器件,碳化硅MOSFET功率器件的优势体现在哪些方面? |

【本文地址】

今日新闻 |

推荐新闻 |

![图片[1] - 还搞不清楚碳化硅SIC跟IGBT区别,今天多个维度来分析! - 电子创客](https://nimg.ws.126.net/?url=http%3A%2F%2Fdingyue.ws.126.net%2F2020%2F1204%2Fa572bafep00qkswne0008c000kd00bmm.png&thumbnail=660x2147483647&quality=80&type=jpg)

![图片[2] - 还搞不清楚碳化硅SIC跟IGBT区别,今天多个维度来分析! - 电子创客](https://nimg.ws.126.net/?url=http%3A%2F%2Fdingyue.ws.126.net%2F2020%2F1204%2Fa617e09bp00qkswne0008c000ef007sm.png&thumbnail=660x2147483647&quality=80&type=jpg)

![图片[3] - 还搞不清楚碳化硅SIC跟IGBT区别,今天多个维度来分析! - 电子创客](https://nimg.ws.126.net/?url=http%3A%2F%2Fdingyue.ws.126.net%2F2020%2F1204%2Ffacd1c9bp00qkswne003sc000bd005im.png&thumbnail=660x2147483647&quality=80&type=jpg)

![图片[4] - 还搞不清楚碳化硅SIC跟IGBT区别,今天多个维度来分析! - 电子创客](https://nimg.ws.126.net/?url=http%3A%2F%2Fdingyue.ws.126.net%2F2020%2F1204%2F39aa6875p00qkswne000lc000dx008xm.png&thumbnail=660x2147483647&quality=80&type=jpg)