碳化硅(SiC)行业深度:市场空间、未来展望、产业链及相关公司深度梳理(一)(慧博出品) 作者:慧博智能投研碳化硅(SiC)行业深度:市场空间、未来展望、产业链及相关公司深度梳理近年来,随着5G、 新能源 等高... |

您所在的位置:网站首页 › 碳化硅属于原子晶体吗对吗 › 碳化硅(SiC)行业深度:市场空间、未来展望、产业链及相关公司深度梳理(一)(慧博出品) 作者:慧博智能投研碳化硅(SiC)行业深度:市场空间、未来展望、产业链及相关公司深度梳理近年来,随着5G、 新能源 等高... |

碳化硅(SiC)行业深度:市场空间、未来展望、产业链及相关公司深度梳理(一)(慧博出品) 作者:慧博智能投研碳化硅(SiC)行业深度:市场空间、未来展望、产业链及相关公司深度梳理近年来,随着5G、 新能源 等高...

|

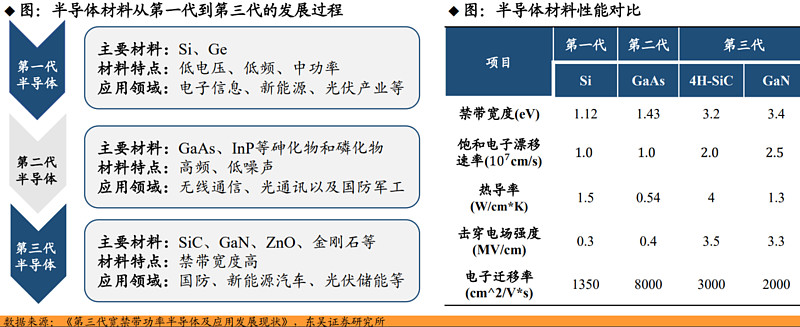

来源:雪球App,作者: 慧博,(https://xueqiu.com/3966435964/262175270) 作者:慧博智能投研 碳化硅(SiC)行业深度:市场空间、未来展望、产业链及相关公司深度梳理 近年来,随着5G、新能源等高频、大功率射频及电力电子需求的快速增长,硅基半导体器件的物理极限瓶颈逐渐凸显,如何在提升功率的同时限制体积、发热和成本的快速膨胀成为了半导体产业内重点关注的问题,以碳化硅为首的第三代半导体材料在这一趋势下逐渐从科研走向产业化,并成为替代部分硅基功率器件的明确趋势。然而,目前行业仍存在一些挑战和改进的空间。未来需要对产业链各环节进行优化和改进。 下面,我们将从半导体材料的发展过程入手,介绍碳化硅作为第三代半导体材料的优势,同时对半导体器件进行分类。此外,我们将对碳化硅产业链各环节进行深入梳理,分析国内外的发展状况,并展望未来的发展趋势。通过这些信息,希望能够为大家了解碳化硅行业提供帮助。 目录 一、概述 1 二、行业现状及市场空间 4 三、相关政策 7 四、产业链分析 8 五、未来展望 30 六、相关公司 31 七、参考研报 36 一、概述1、半导体材料发展过程根据研究和规模化应用的时间先后顺序,业内将半导体材料划分为三代。 第一代半导体(间接带隙&窄带隙):1950年起,以硅(Si)为代表的半导体材料取代了笨重的电子管,推动了以集成电路为核心的微电子产业迅速发展。硅材料属于间接带隙(电子跃迁至导带时需要改变动量,光利用率低)且带隙窄(不耐压),适用于低压、低频、中功率集成电路,在光电子领域和高频高功率器件方面受限。 第二代半导体(直接带隙&窄带隙):1990年起,以砷化镓(GaAs)、磷化铟(InP)为代表的半导体材料崭露头角,属于直接带隙且具有相对宽的带隙,载流子速度更快、噪音更低。其适用于制作高速、高频、大功率以及发光电子器件,但受限于材料本身,难以满足更高功率、更高电压、更高频率的器件需求。 第三代半导体(直接带隙&宽带隙):近年来,以氮化镓(GaN)、碳化硅(SiC)为代表的半导体材料备受关注。碳化硅作为第三代宽禁带半导体材料的代表,在禁带宽度、击穿电场、热导率、电子饱和速率、抗辐射能力等关键参数方面具有显著优势,满足了现代工业对高功率、高电压、高频率的需求,主要被用于制作高速、高频、大功率及发光电子元器件。

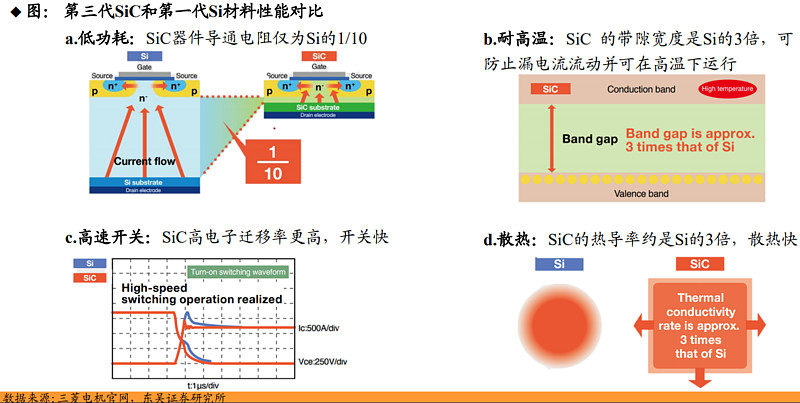

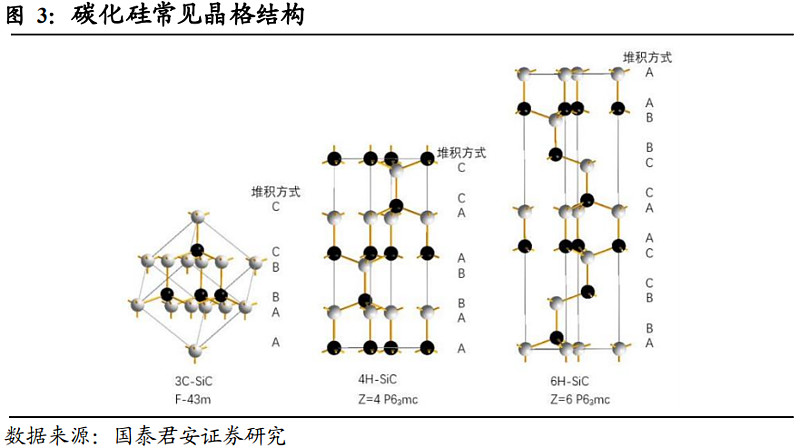

SiC作为第三代半导体材料具备诸多显著优势: (1)耐高压: SiC材料相比于Si材料具有10多倍的击穿场强,因此可以通过更低的电阻率和更薄的漂移层实现更高的击穿电压,相同的耐压值下,SiC功率模块导通电阻/尺寸仅为Si的1/10,功率损耗大幅减少。 (2)耐高频: SiC材料不存在电流拖尾现象,能够提高元件的开关速度,是硅(Si)开关速度的3-10倍,从而适用于更高频率和更快的开关速度。 (3)耐高温: SiC材料具有禁带宽度大(约Si的3倍)、热导率高(约Si的3.3倍),熔点高(2830℃,约Si-1410℃的两倍)的特点,因此SiC器件在减少电流泄露的同时大幅提高工作温度。 SiC不同晶体结构性能各异,4H-SiC综合性能最佳。SiC由于C原子和Si原子结合方式多样,有200多种同质异型晶体结构,其中6H-SiC结构稳定,发光性能好,适合光电子器件;3C-SiC饱和电子漂移速度高,适合高频大功率器件;4H-SiC电子迁移率高、导通电阻低、电流密度高,适合电力电子器件。4H-SiC是目前综合性能最好、商品化程度最高、技术最成熟的第三代半导体材料,是制造高压、高温、抗辐照功率半导体器件的理想材料。

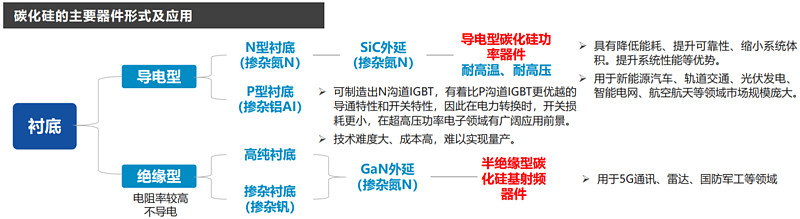

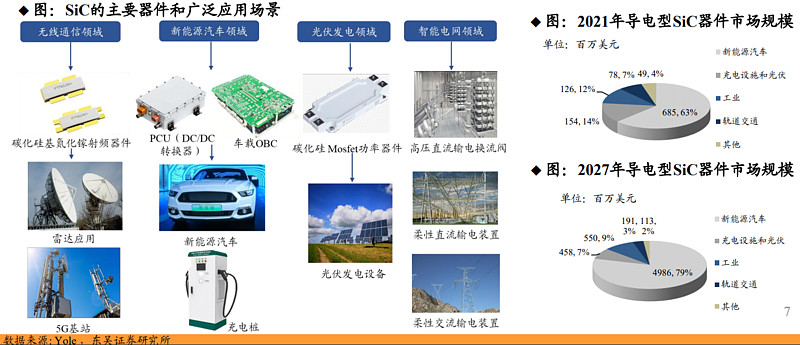

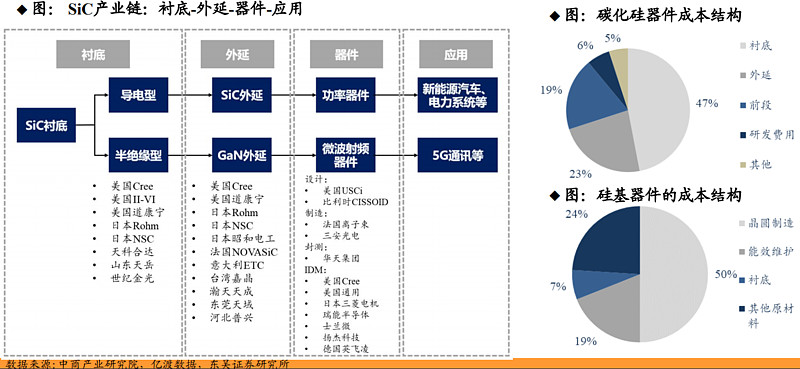

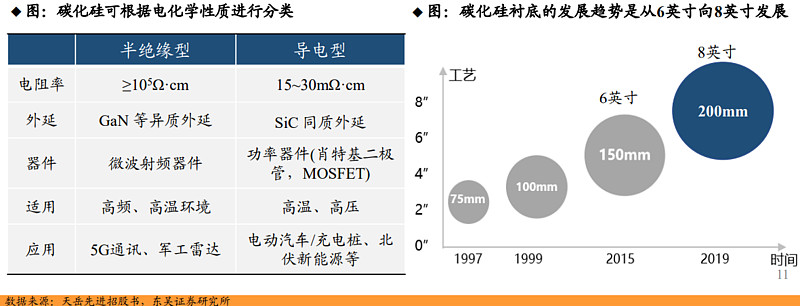

生产碳化硅器件主要包括衬底、外延、器件制造(设计、制造、封测)三大环节。按照电阻性能的不同分为导电型碳化硅功率器件和半绝缘型碳化硅基射频器件: (1)导电型碳化硅功率器件功率器件又被称为电力电子器件,是构成电力电子变换装置的核心器件。电力电子器件是对电能进行变换和控制,所变换的“电力”功率可大到数百MW甚至GW,也可以小到数W甚至1W以下。电力电子装置正是实现电能高质量高效转换、多能源协调优化、弱电与强电之间控制运行、交流与直流之间能量互换、自动化高效控制等的重要手段,也是实现节能环保、提高电能利用效率的重要保障。 导电型碳化硅功率器件主要是通过在导电型衬底上生长碳化硅外延层,得到碳化硅外延片后进一步加工制成,品种包括造肖特基二极管(SBD)、MOSFET(金属氧化物半导体场效应晶体管)、IGBT(绝缘栅双极性晶体管)等,主要用于电动汽车、光伏发电、轨道交通、数据中心、充电等基础建设。目前碳化硅二极管、MOSFET已经开始商业化应用。 (2)半绝缘型碳化硅基射频器件射频器件在无线通讯中扮演信号转换的角色,是无线通信设备的基础性零部件,主要包括功率放大器、滤波器、开关、低噪声放大器、双工器等。 半绝缘型碳化硅基射频器件是通过在半绝缘型碳化硅衬底上生长氮化镓外延层,制得碳化硅基氮化镓外延片后进一步制成,包括HEMT(高电子迁移率晶体管)等氮化镓射频器件,主要用于5G通信、车载通信、国防应用、数据传输、航空航天。碳化硅、氮化镓材料的饱和电子漂移速率分别是硅的2.0、2.5倍,因此碳化硅、氮化镓器件的工作频率大于传统的硅器件。然而,氮化镓材料存在耐热性能较差的缺点,而碳化硅的耐热性和导热性都较好,可以弥补氮化镓器件耐热性较差的缺点,因此业界采取半绝缘型碳化硅做衬底,在衬底上生长氮化镓外延层后制造射频器件。

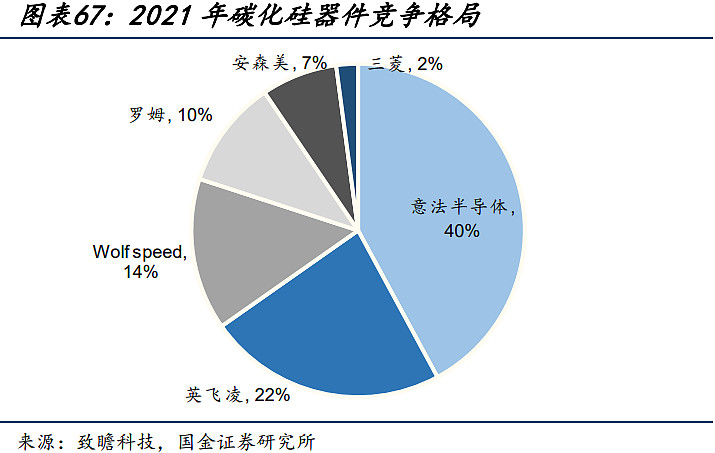

海外企业由于占据先发优势,在技术进展与产能规模上具备一定垄断地位。根据数据,市场份额由海外巨头意法半导体、Wolfspeed、罗姆、英飞凌、三菱电机、安森美等厂商垄断,其中最大的碳化硅器件商为意法半导体,是特斯拉车载碳化硅器件的主要供应商,市占率达到40%,其次是英飞凌,市占率22%。全球TOP6占据95%以上的市场份额。

由于宽禁带半导体的军事用途使得国外对中国实行技术禁运和封锁,国内SiC产业的持续发展对核心技术国产自主化、实现供应链安全可控提出了迫切的需求。自主可控趋势加速了宽禁带半导体器件的国产替代进程,为宽禁带半导体行业带来了发展新机遇。在宽禁带半导体领域,下游应用企业已在调整供应链,支持国内企业。数家国内宽禁带半导体企业的上中游产品陆续获得了下游用户验证机会,进入了多个关键厂商供应链,逐步开始了以销促产的良性发展。 3、下游需求不断扩大,百亿市场空间可期未来随着碳化硅器件在新能源汽车、能源、工业、通讯等领域渗透率提升,碳化硅器件市场规模有望持续扩大,其中新能源车和光伏为重要领域。(1)新能源汽车:SiC器件主要应用在PCU(动力控制单元,如车载DC/DC)和OBC(充电单元),相比于Si器件,SiC器件可减轻PCU设备的重量和体积,降低开关损耗,提高器件的工作温度和系统效率;OBC充电时,SiC器件可以提高单元功率等级,简化电路结构,提高功率密度,提高充电速度。(2)光伏发电领域:SiC材料具有更低的导通电阻、栅极电荷和反向恢复电荷特性,使用SiC-Mosfet或SiC-Mosfet与SiC-SBD结合的光伏逆变器,可将转换效率从96%提升至99%+,能量损耗降低50%+,设备循环寿命提升50倍。 新能源汽车是未来第一大应用市场。2027年全球导电型SiC功率器件市场规模有望达63亿美元,2021-2027年CAGR达34%;2027年新能源汽车导电型SiC功率器件市场规模有望达50亿美元,占比高达79%。

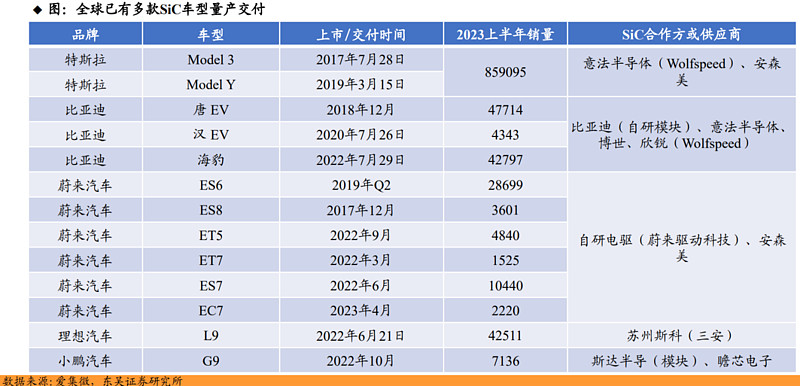

全球已有多家车企的多款车型使用SiC。2018年特斯拉率先在Model3上搭载SiC,从此拉开了碳化硅大规模上车序幕,蔚来、比亚迪、吉利、现代汽车等车企纷纷跟进,特斯拉凭借先发优势以及Model3、ModelY等主力车型热销,一直是SiC装车的主力担当。随着比亚迪汉EV、蔚来ES6、理想L9等热门车型的陆续上市,SiC装车量得到进一步扩大。据Clean Technica,2023年1-5月SiC车型超100万辆。 从行业趋势看,SiC上车是大势所趋。特斯拉曾在2023年3月初的投资者大会上表示,将减少75%的SiC用量,一度引发SiC未来发展前景不明的猜测,但近期全球汽车市场却用实际行动表达了对SiC的支持,如全球第四大汽车集团Stellantis宣布,已与多家供应商签订包括SiC在内的半导体合作协议,总价值超80亿元;博格华纳向安森美SiC产品下定金额超72亿元;瑞萨电子也与Wolfspeed签署了一份为期10年的碳化硅晶圆供应协议等。

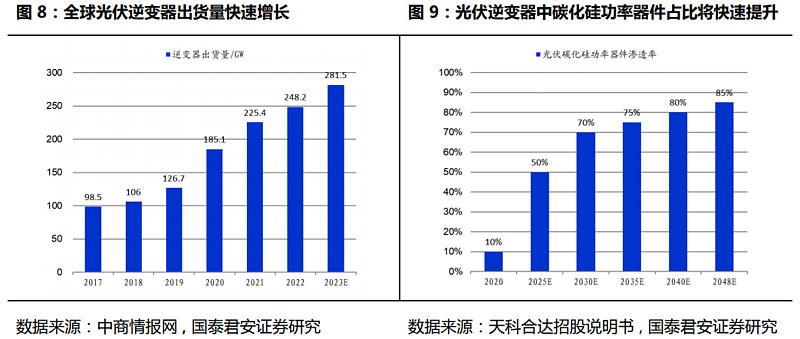

光伏第三代半导体功率器件市场前景广阔。光伏电站直流端电压等级逐渐从1000V提升至1500V,未来有望再提升至2000V。大电压环境下碳化硅功率器件的性能优势凸显。伴随光伏逆变器出货量的快速增长以及碳化硅功率器件渗透率的提升,光伏碳化硅功率器件市场将迅速成长。根据CASA数据,2021年中国光伏领域第三代功率半导体的渗透率超过13%,市场规模约4.78亿元,同比增长56%,预计2026年光伏用第三代半导体市场空间将接近20亿元,五年CAGR超过30%。

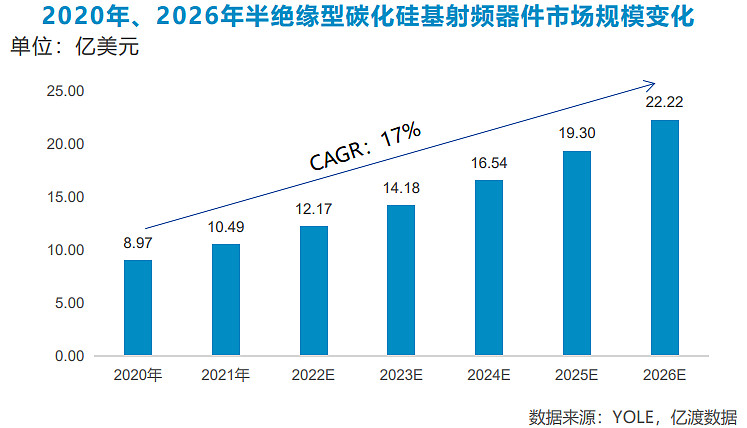

随着5G建设的加速,半绝缘型碳化硅器件市场有望持续增长。半绝缘型碳化硅器件主要用于5G基站、卫星通信、雷达等方向,随着5G建设的加速,尤其是MassiveMIMO技术的推广,半绝缘型碳化硅基氮化镓器件市场规模将不断扩大。根据YOLE的数据,2020年封装的氮化镓射频器件市场规模约为8.91亿美元,其中超过99%都是采用碳化硅衬底,到2026年,这部分市场规模有望增长至22.22亿美元,年复合增速17%。

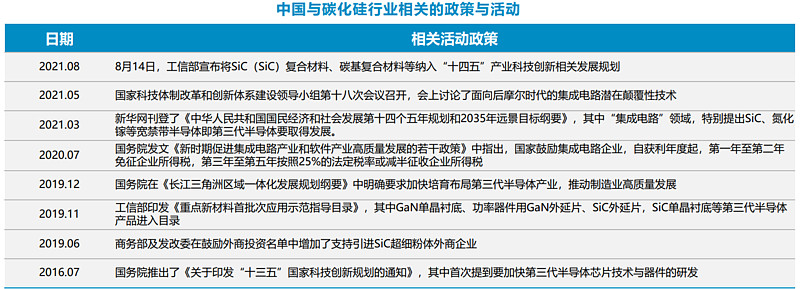

近年来,国家陆续出台政策文件,大力支持行业发展,鼓励企业深入布局,第三代半导体碳化硅(SiC)蓬勃发展。国家持续出台相关政策支持第三代半导体发展,2016年7月,国务院《关于印发“十三五”国家科技创新规划的通知》明确发展第三代半导体芯片;2019年11月工信部将第三代半导体产品写入《重点新材料首批次应用示范指导目录》,2019年12月,在《长江三角洲区域一体化发展规划纲要》中明确要求加快培育布局第三代半导体产业,推动制造业高质量发展;2020年7月为鼓励企业积极发展集成电路,国家减免相关企业税收;2021年3月,十四五规划中特别提出第三代半导体要取得发展;2021年8月,工信部将第三代半导体纳入“十四五”产业科技创新相关发展规划。

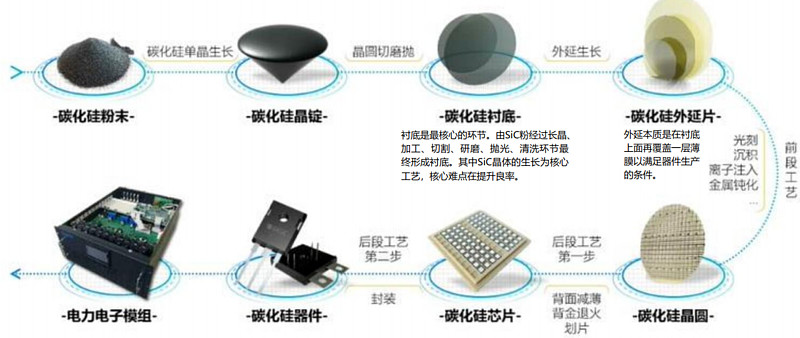

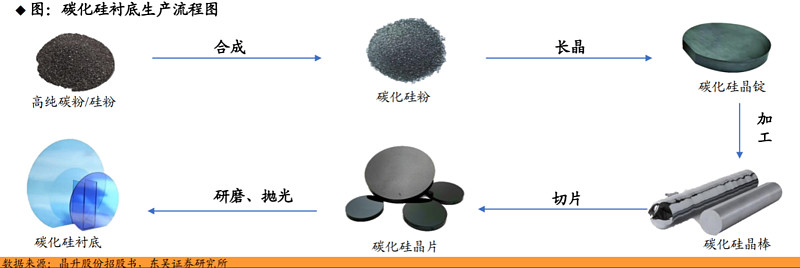

从工艺流程上看,首先由碳化硅粉末通过长晶形成晶碇,然后经过切片、打磨、抛光得到碳化硅衬底;衬底经过外延生长得到外延片;外延片经过光刻、刻蚀、离子注入、沉积等步骤制造成器件。

目前SiC MOSFET的应用受到成本高昂限制,据中科院数据,同一级别下SiC MOSFET的价格比Si基IGBT高4倍。碳化硅衬底、外延成本分别占整个器件的47%、23%,合计约70%,后道的器件设计、制造、封测环节仅占30%。这与硅基器件成本构成截然不同,硅基器件生产成本主要集中在后道的晶圆制造约50%(碳化硅器件制造也包含晶圆制造,但成本占比相对较小),衬底成本占比仅为7%。SiC产业链价值量倒挂的现象说明上游衬底厂商掌握着核心话语权,是国产化突破的关键。

衬底定义:沿特定的结晶方向将晶体切割、研磨、抛光,得到具有特定晶面和适当电学、光学和机械特性,用于生长外延层的洁净单晶圆薄片。 从电化学性质差异来看,碳化硅衬底材料可以分为导电型衬底(电阻率区间15~30mΩ·cm)和半绝缘型衬底(电阻率高于105Ω·cm)。这两类衬底经外延生长后分别用于制造功率器件、射频器件等分立器件。其中,半绝缘型碳化硅衬底主要应用于制造氮化镓射频器件、光电器件等。通过在半绝缘型碳化硅衬底上生长氮化镓外延层,制得碳化硅基氮化镓外延片,可进一步制成HEMT等氮化镓射频器件。导电型碳化硅衬底主要应用于制造功率器件。与传统硅功率器件制作工艺不同,碳化硅功率器件不能直接制作在碳化硅衬底上,需在导电型衬底上生长碳化硅外延层得到碳化硅外延片,并在外延层上制造肖特基二极管、MOSFET、IGBT等功率器件。 大尺寸衬底有效摊薄成本,成为行业趋势。目前碳化硅衬底主流尺寸是4/6寸,其中半绝缘型碳化硅衬底以4寸为主,导电型碳化硅衬底以6寸为主。大尺寸可以摊薄单位芯片的成本,当衬底从6寸扩大到8寸时,可切割出的碳化硅芯片(32mm2)数量有望从448颗增加到845颗,增加了75%。目前国际上龙头企业的碳化硅衬底正从6寸往8寸发展,国际龙头Wolfspeed、II-VI以及国内龙头天岳先进等都已成功研发8英寸衬底产品。

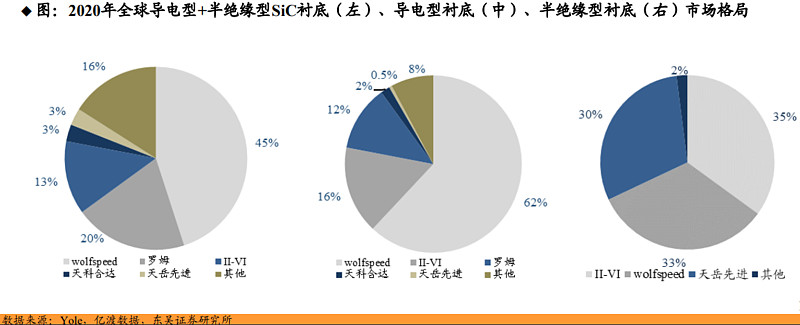

海外龙头起步较早,长期垄断SiC衬底市场,CR3达80%。海外龙头企业在碳化硅领域起步较早,其中Wolfspeed和II-VI公司在研发和产业化方面领先国内数十年,例如Wolfspeed/II-VI的6寸半绝缘型碳化硅衬底量产时间早于国内天岳先进15/10年。根据Yole数据,2020年海外厂商的SiC衬底CR3达78%,其中Wolfspeed市占率45%,罗姆(收购SiCrystal)市占率20%,位居第二;国内龙头天科合达、天岳先进仅为3%、3%。 导电型衬底Wolfspeed一家独大,绝缘型衬底天岳先进入围前三。2020年全球导电型SiC衬底依旧被Wolfspeed、II-VI、罗姆垄断,CR3高达90%,其中Wolfspeed市占率高达62%,一家独大;半绝缘型衬底中天岳先进表现亮眼,市占率约30%,仅次于全球龙头II-VI、Wolfspeed的35%、33%。

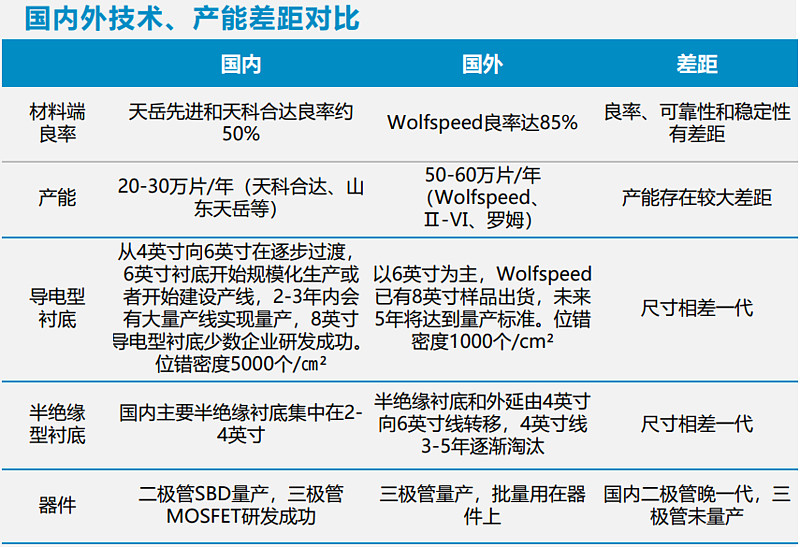

海外企业已领先6寸碳化硅衬底供应,并开始供应8寸衬底。中国企业在单晶衬底方面以4英寸为主,国内企业已具备6寸SiC衬底量产能力,正积极布局8寸。 设备、人才短缺导致国内衬底良率偏低。半导体行业是技术密集型行业,国内人才和技术水平相对缺乏,且宽禁带半导体关乎国家军事安全,受到海外严格出口限制。因此由于设备、人才短缺,国内SiC衬底良率较低,国内龙头天岳先进、天科合达的良率只有50%,而海外Wolfspeed的良率已达85%左右,这导致国内碳化硅功率半导体器件的价格较高昂,且市场渗透率较低。

天科合达、天岳先进6寸衬底参数对标海外。国内企业的大尺寸碳化硅衬底的量产进度仍与海外龙头有较大差距,但在6寸衬底的技术参数上,国内龙头天科合达、天岳先进与海外Wolfspeed、II-VI不存在明显差距。

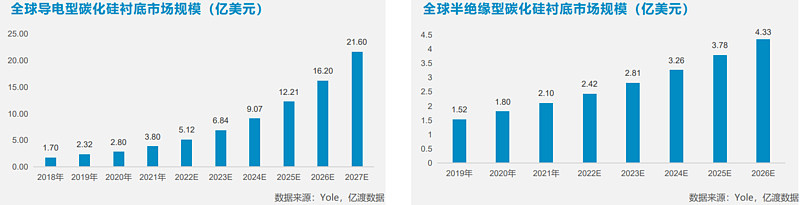

预计2027年全球导电型碳化硅衬底市场规模将增至21.6亿美元。受下游民用领域的持续景气,如新能源汽车与光伏,导电型SiC衬底市场规模不断扩容。根据Yole数据,2018年,全球导电型SiC衬底市场规模为1.7亿美元,2020年增长至2.8亿美元,复合增长率为26%。预计2027年全球导电型碳化硅衬底市场规模将增长至21.6亿美元。 预计2026年全球半绝缘型SiC衬底市场规模将增至4.33亿美元。受益于5G基建加快布局和全球地缘政治动荡,半绝缘型SiC衬底市场增长空间巨大。根据Yole数据,2021年全球半绝缘型SiC衬底市场规模约为2.1亿美元,预计2026年将增至4.33亿美元。

碳化硅衬底的生产流程包括长晶、切片、研磨和抛光环节。 长晶:核心环节,通过物理气相传输法(PVT)在高温高压的条件下,将碳化硅原料气化并沉积在种子晶上,形成碳化硅单晶锭。需要精确控制各种参数,如温度、压力、气流、硅碳比等,以保证晶体的质量和纯度。 切片:将碳化硅单晶锭沿着一定的方向切割成薄片。由于碳化硅的高硬度和脆性,切割过程需要使用特殊的工具,如钻石线或多线切割机。切割过程会造成晶片表面的刀痕和损伤层,需要后续的研磨和抛光处理。 研磨:去除切割造成的表面缺陷和控制晶片厚度。根据研磨的目的和精度,可以分为粗磨和精磨两个阶段。研磨过程需要使用高硬度的磨料,如碳化硼或金刚石粉。 抛光:提高晶片表面光洁度和平整度。抛光也可以分为粗抛和精抛两个阶段。粗抛主要采用机械抛光方式,使用较小粒径的硬磨料,如B4C或金刚石等。精抛主要采用化学机械抛光(CMP)方式,利用化学腐蚀和机械磨损协同作用,实现晶片表面的全局平坦化。

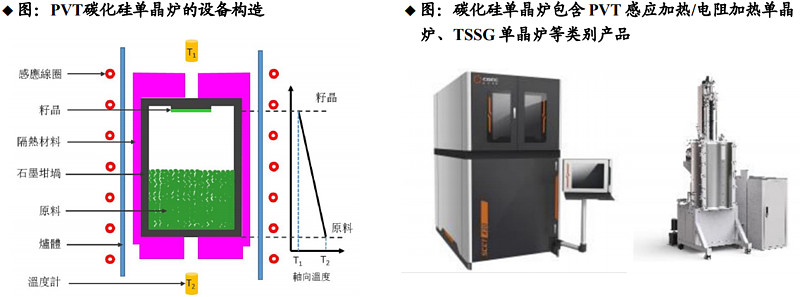

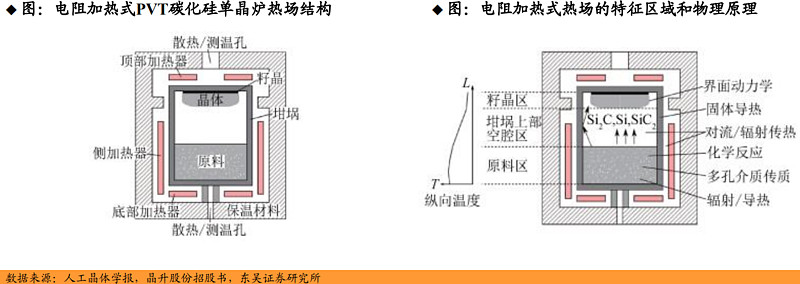

碳化硅晶体生长的主流方法是物理气相传输(PVT)。碳化硅单晶炉的长晶方式(晶体制备方法)主要包括物理气相传输(Physical Vapor Transport,PVT)、高温化学气相积淀(HTCVD)及液相外延(LPE)。由于设备简单,操作易控制,运行成本低等优点,物理气相传输(PVT)是最成熟的制备方法。国外厂商Wolfspeed、II-VI、SiCrystal,国内厂商天岳先进、天科合达、晶盛机电均选择PVT法制备碳化硅晶体。 PVT碳化硅单晶炉的晶体生长过程。(1)将高纯碳化硅粉料置于单晶炉内的石墨坩埚底部,并将碳化硅籽晶粘结在坩埚盖内部。(2)通过电磁感应加热或电阻加热的方式令坩埚内的温度升高至2000℃以上,并在坩埚内形成轴向温度梯度,使籽晶处的温度略低于粉料处。(3)碳化硅粉料分解成硅原子、SiC2分子以及Si2C分子等气相物质,在温度梯度的驱动下从高温区(粉料)向低温区(籽晶)输送,在籽晶的碳面上按照籽晶的晶型进行有规律的原子排列,使晶体逐渐增厚,进而生长成碳化硅晶锭。

工艺难点在于温度控制,热场材料仍依赖进口。碳化硅晶体生长需在2,000℃以上的高温环境中进行,高于传统硅片制备所需的温度要求,生长条件非常苛刻,且生长过程不可见。为保证晶体生长品质需要通过热场精确调控生长温度和压力。热场是PVT碳化硅单晶炉中最关键的部分,热场设计决定了温度控制的精度。热场分为保温材料和坩埚,PVT生产工艺中热场材料主要采用细结构石墨。保温材料主要采用石墨软毡、硬毡,纯度要求 |

【本文地址】