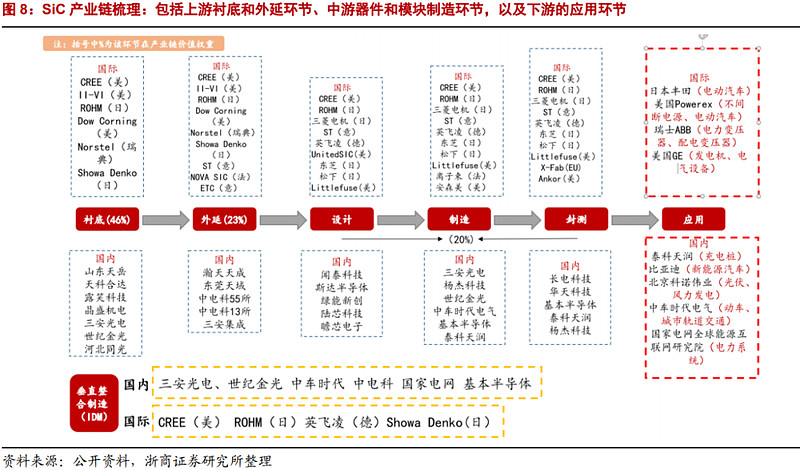

碳化硅产业链 SiC产业链包括上游的衬底和外延环节、中游的器件和模块制造环节,以及下游的应用环节。其中衬底的制造是产业链技术壁垒最高、... |

您所在的位置:网站首页 › 研磨盘生产厂家 › 碳化硅产业链 SiC产业链包括上游的衬底和外延环节、中游的器件和模块制造环节,以及下游的应用环节。其中衬底的制造是产业链技术壁垒最高、... |

碳化硅产业链 SiC产业链包括上游的衬底和外延环节、中游的器件和模块制造环节,以及下游的应用环节。其中衬底的制造是产业链技术壁垒最高、...

|

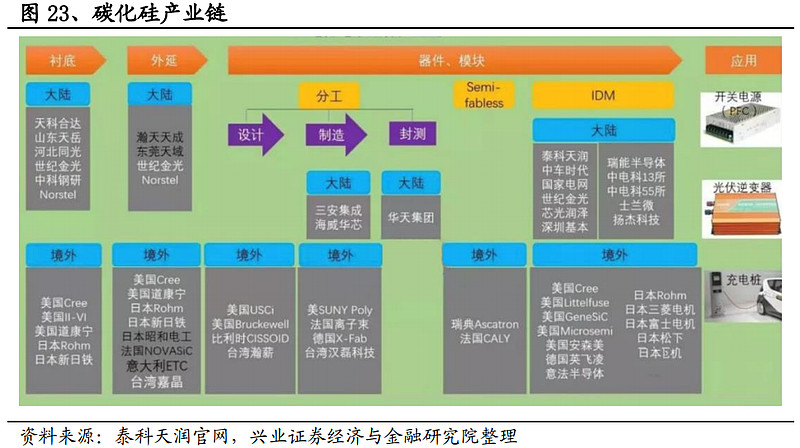

来源:雪球App,作者: 郭伟松_鑫鑫投资,(https://xueqiu.com/2524803655/231616010) SiC产业链包括上游的衬底和外延环节、中游的器件和模块制造环节,以及下游的应用环节。其中衬底的制造是产业链技术壁垒最高、价值量最大环节,是未来SiC大规模产业化推进的核心。

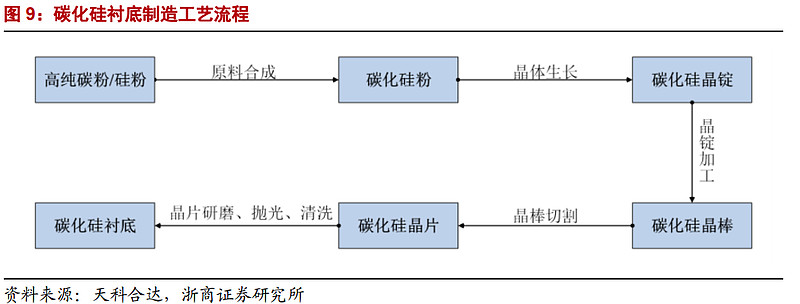

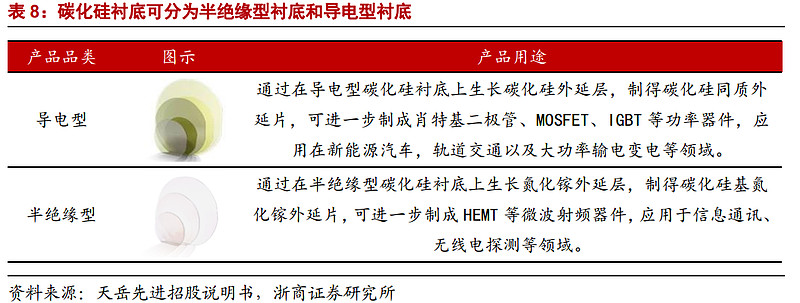

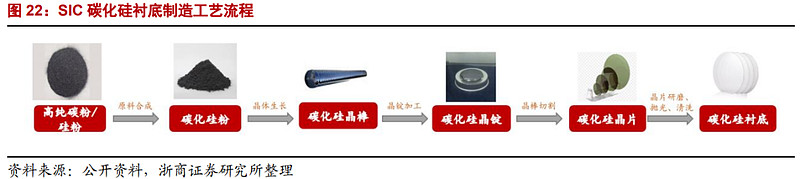

1.衬底 衬底价值量占比46%,为最核心的环节。由SiC粉经过长晶、加工、切割、研磨、抛光、清洗环节最终形成衬底。其中SiC晶体的生长为核心工艺,核心难点在提升良率。根据下游应用领域不同可分为导电型和半绝缘型衬底,分别用于功率和射频器件领域。

SiC衬底设备主要包括:长晶炉、切片机、研磨机、抛光机、清洗设备等。与传统晶硅设备具相通性、但工艺难度更高,设备+工艺合作研发是关键。 (1)衬底设备:

1)长晶炉 主要由衬底制造厂商自研开发,可基本实现国产化(与传统晶硅级长晶炉有相同性,炉子结构不是非常复杂),市场没有形成商业性的独立第三方企业。因为长晶环节主要用的PVT(物理气相传输)的技术路线,温度很高,不可实施监控,难点不在设备本身,而是在工艺本身。 因为基本上每家衬底厂商工艺不一样,也是各家的核心机密所在,只有衬底制造企业内部通过对“设备+工艺”合作研发效率更高。主要设备厂商包括:Wolfspeed,Aymont,Aixtron,LHT,中国电科二所,山东天岳,天科合达,中科院硅酸盐所,中国电科四十六所等。 2)切片机 碳化硅的切割和传统硅的切割方式相似,但因为碳化硅属于硬质材料(莫氏硬度达9.5,除金刚石以外世界上第二硬的材料),切割难度非常大,切一刀可能需几百个小时,对系统设备的稳定性很高,国内设备很难满足这个要求。目前日本高鸟的切片机设备(金刚石多线切割机)占据80%以上市场份额。其他公司包括MeryerBurger、NTC、中国电科四十五所、湖南宇晶、苏州郝瑞特等。 3)研磨、抛光、SMT设备 和传统硅机台基本类似,主要差别在于研磨盘和研磨液。国内外主要企业包括:日本不二越、韩国NTS、美国斯德堡、中电科四十五所、湖南宇晶、苏州赫瑞特等。 制造流程:碳化硅衬底属于技术密集型行业。通常以高纯碳粉、高纯硅粉为原料合成碳化硅粉,在特殊温场下,采用成熟的物理气相传输法(PVT法)生长不同尺寸的碳化硅晶锭,经过多道加工工序产出碳化硅衬底。 (2)核心工艺流程包括:

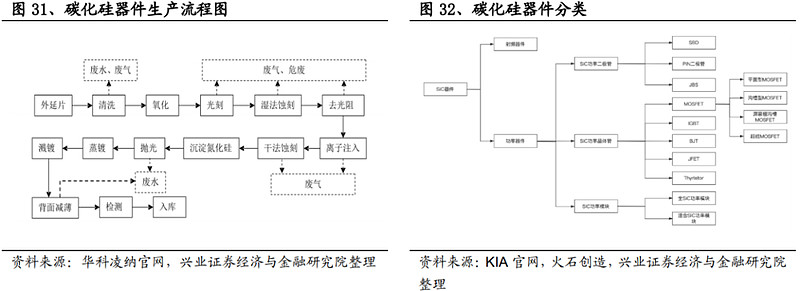

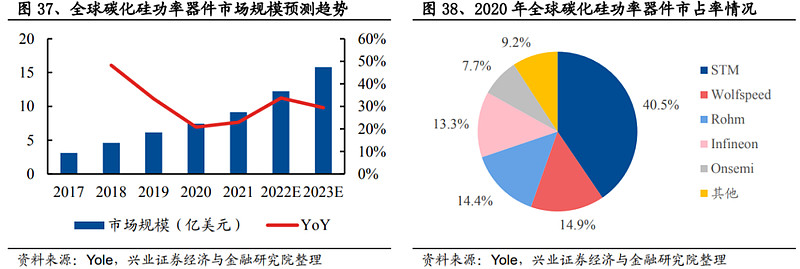

1)原料合成 将高纯的硅粉+碳粉按配方混合,在2,000℃以上的高温条件下于反应腔室内进行反应,合成特定晶型和颗粒度的碳化硅颗粒。再经过破碎、筛分、清洗等工序,制得满足晶体生长要求的高纯度碳化硅粉原料。 2)晶体生长 晶体生长为碳化硅衬底制造最核心工艺环节。目前市场主流工艺为PVT气相传输法(固-气-固反应),液相法,未来可能的工艺方向。 3)晶体加工 晶体加工主要包括:切磨抛、清洗工艺:晶锭加工、晶棒切割、切割片研磨、研磨片抛光、抛光片清洗。将碳化硅晶棒最终形成衬底。 “产学研用”为国内碳化硅衬底发展的重要推进动力。国内高校和科研单位对SiC单晶的研究始发于2000年前后,主要包括中科院物理所、山东大学、上海硅酸盐所、中电集团46所、西安理工大学、西安电子科技大学等。孕育出天科合达、天岳先进等国内碳化硅衬底领先企业。 2.外延 外延价值量占比23%。本质是在衬底上面再覆盖一层薄膜以满足器件生产的条件。具体分为:导电型SiC衬底用于SiC外延,进而生产功率器件用于电动汽车以及新能源等领域。半绝缘型SiC衬底用于氮化镓外延,进而生产射频器件用于5G通信等领域。 3.器件制造 价值量占比约20%(包括设计+制造+封装)。产品包括SiC二级管、SiCMOSFET、全SiC模块(SiC二级管和SiC MOSFET构成)、SiC混合模块(SiC二级管和SiCIGBT构成)。

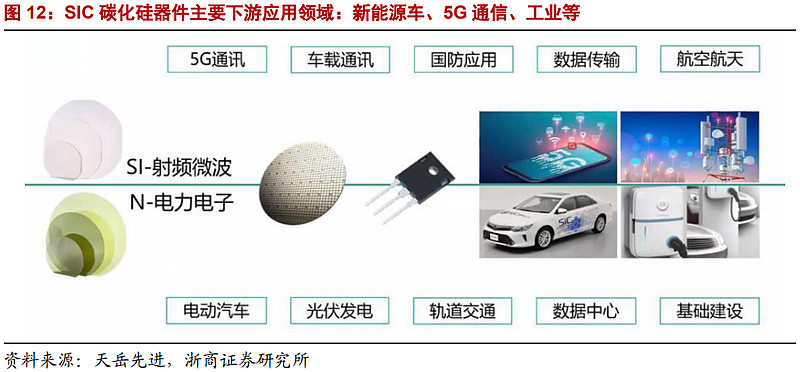

4.应用 半绝缘碳化硅器件主要用于5G通信、车载通信、国防应用、数据传输、航空航天。导电型碳化硅器件主要用于电动汽车、光伏发电、轨道交通、数据中心、充电等基础建设。

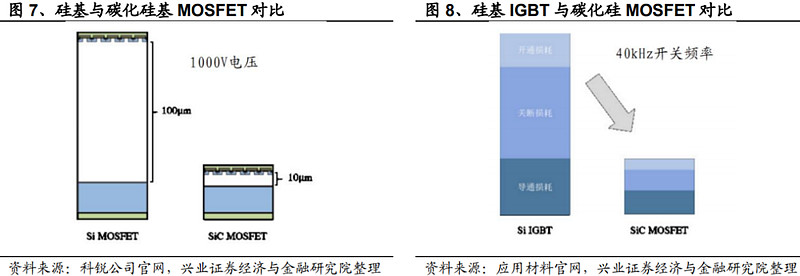

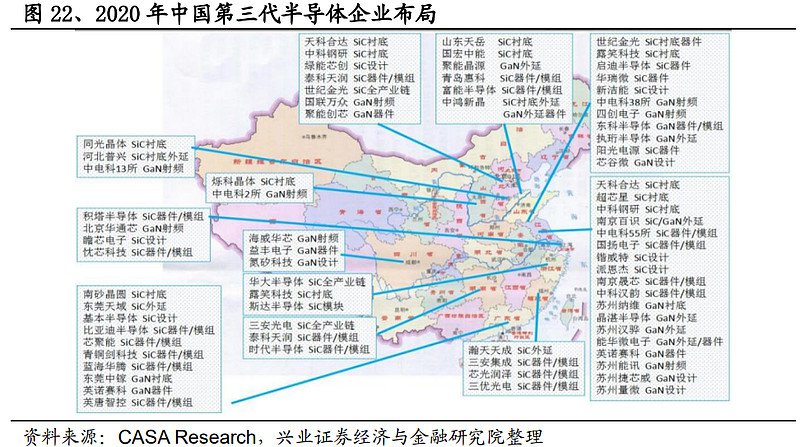

国内企业积极入局全产业链,大力投资扩产。碳化硅产业链过去受wolf speed、ST意法、英飞凌等海外厂商高度垄断,但随着第三代半导体行业景气度逐渐升高,国内企业积极入局产业链各阶段并已在全球第三代半导体市场占据一定市场份额。 据CASA Research不完全统计,截至2020年底,国内有超过170家从事第三代半导体电力电子和微波射频的企业,而2018年尚不足100家,覆盖了从上游材料的制备(衬底、外延)、中游器件设计、制造、封测到下游的应用,基本形成完整的产业链结构。建议关注产业链各环节中具有核心竞争力的优质厂商。相关公司有: 1.三安光电:最大SiC投资,IDM现有工厂叠加衬底自供布局 三安光电具备全国第一条碳化硅垂直整合产业链,在碳化硅下游市场取得多点突破。 2019年,三安集成与美的成立第三代半导体联合实验室,聚焦GaN、SiC功率器件芯片与IPM应用电路相关研发;2020年,公司收购北电新材,拓展碳化硅衬底和外延市场;2021年,湖南三安半导体基地投产,总投资160亿元,配套6英寸碳化硅达产产能36万片/年,预计达产后实现销售额120亿元/年,2021年底产能3k片/月,预计2022年年底达产,此外,公司碳化硅MOSFET工业级产品已处于客户验证阶段,碳化硅MOSFET车规级产品已处于车企六片设计与测试阶段;2021年,公司已完成650V到1700VSiC二极管的产品线布局,累计出货达百万余颗;2022年,公司与理想汽车共同出资组建苏州斯科半导体有限公司,聚焦碳化硅车规芯片模组设计与生产,计划形成240万只/年半桥生产线。 2.斯达半导:SiC车规主驱模块性能领先,加码布局碳化硅功率芯片 斯达半导近期多次加码布局碳化硅功率芯片。2021年8月公司宣布投资5亿元在SiC芯片研发及产业化项目;2021年3月公司宣布投资20亿元与高压特色工艺功率芯片和SiC芯片研发及产业化项目。斯达微电子目前在600V/650V、1200V、1700V等中低压IGBT芯片已经实现国产化。拟采用先进技术和设备,实施SiC芯片研发及产业化项目,产品由企业自主研发,各项指标均达到国外同类产品技术要求,部分指标优于进口产品。 公司用于新能源汽车的车规级SiC模块获国内外多家著名车企和Tier1客户的项目定点,将对公司2022-2022年车规级SiC模块销售增长提供推动力。 3.天岳先进:SiC衬底提升速度快,获得大规模订单,有望进入车规应用 天岳先进掌握碳化硅衬底制作核心技术,批量供应下游核心客户。 2021年,公司募投项目“碳化硅半导体材料项目”投入建设,聚焦6英寸导电型碳化硅衬底材料生产,计划2022年第三季度实现第一期项目投产,预计2026年达产且达产产能为30万片/年;2022年4月,公司发布公告披露公司已通过IATF16949:2019车规级认证,公司有望进入车规领域,进一步拓展碳化硅产品在汽车领域的应用市场;2022年7月,公司发布关于签订重大合同公告,公司获得约14亿元6英寸导电型碳化硅衬底产品超大订单,充分彰显公司领先优势。 4.时代电气:奋力迈进SiC自主研发道路,高压电驱平台突破 公司建有6英寸双极器件、8英寸IGBT和6英寸碳化硅的产业化基地,掌握了具有核心自主知识产权的MOSFET芯片及SBD芯片的设计与制造技术,构建了全套特色先进碳化硅工艺技术的4英寸及6英寸兼容的专业碳化硅芯片制造平台,全电压等级MOSFET及SBD芯片产品可应用于新能源汽车、轨道交通、工业传动等多个领域。 2021年,公司推出碳化硅大功率电驱平台C-Power220;2022年4月,公司实施碳化硅芯片生产线技术能力提升建设项目,总投资4.62亿元,将公司平面栅碳化硅MOSFET芯片技术能力提升至沟槽栅碳化硅MOSFET芯片研发能力,现有4英寸碳化硅芯片线提升至6英寸碳化硅芯片线,产能也将从1万片/年的提升到2.5万片/年。 5.士兰微:IDM龙头,快速上量SiC芯片生产线 公司作为IDM龙头厂商,具有12英寸特色工艺产线,目前已加大SiC器件研发投入,快速上量SiC芯片生产线,大力发展车规级SiC功率半导体。 2021年,公司SiC功率器件中试线通线,目前已完成车规级SiC MOSFET器件研发,即将进行客户验证并投入量产;2022年7月,公司拟投资15亿元建设SiC功率器件生产线,聚焦于新能源汽车电动模块车规级SiC功率器件生产,计划形成年产产能14.4万片6英寸SiC功率器件芯片生产线。此外,公司在厦门士兰明镓公司所建设的6英寸SiC功率器件芯片生产线预计将于2022年三季度实现通线。 6.东尼电子:SiC衬底产能迅速扩张,加速国产化进程 公司从2017年开始储备研发碳化硅项目,由叶国伟博士和张忠杰博士牵头,技术由企业自主研发并已获得认可,打样送检结果良好。2021年,公司总投资4.69亿元,聚焦碳化硅半导体材料生产,计划达产12万片/年,目前已有50余台长晶炉完成安装调试,约100台长晶炉正在安装调试阶段,上述长晶炉及配套切磨抛设备全部安装完成后,预计形成6万片/年的产能。 7.露笑科技:碳化硅衬底产能加速扩张 公司是国内最早研发6英寸SiC晶圆的单位之一,已掌握碳化硅单晶晶体生长、切割、研磨、抛光、清洗等整体解决技术和工艺方案。2021年,公司募投“第三代功率半导体(碳化硅)产业园项目”和“和大尺寸碳化硅衬底片研发中心项目”,计划形成产能24万片/年生产线;2022年,公司6英寸碳化硅衬底芯片已形成销售,预计年底产能达5000片/月,2023年产能达20万片/年。 8.北方华创:SiC长晶炉设备领域龙头 主要从事半导体基础产品的研发、生产、销售和技术服务,主要产品为电子工艺装备和电子元器件,是国内主流高端电子工艺装备供应商,也是重要的高精密电子元器件生产基地。经过多年的发展,公司在电子工艺装备及电子元器件领域构建了坚实的技术基础,形成了以共性核心技术为基础、产品种类多、应用领域广的平台型业务体系,打造了专业的技术和管理团队,具有较强的核心竞争能力。 8寸碳化硅长晶炉已完成研发,并进入客户端,碳化硅长晶炉设备订单饱满,预计2022年出货将超500台,已成为国内主流客户的首选产品。 市场空间与预期1.高压高功率领域优势突出,SIC功率器件市场广阔 碳化硅功率器件替代优势明显,在高压高功率领域性能强劲。功率器件是电力电子行业的重要基础元器件之一,作用是实现对电能的处理、转换和控制,主要包括功率二极管、功率三极管、晶闸管、MOSFET、IGBT等。碳化硅功率器件具有高电压、大电流、高温、高频率、低损耗等独特优势,根据科锐和应用材料公司官网数据显示,相较于硅基功率器件,碳化硅基MOSFET尺寸可以减少为同电压硅基MOSFET的十分之一,能量损耗可以减少为同开关频率硅基IGBT的30%。

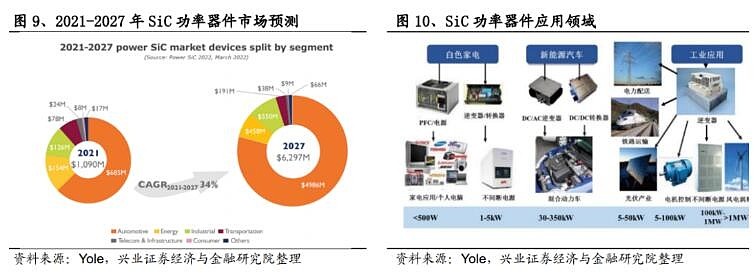

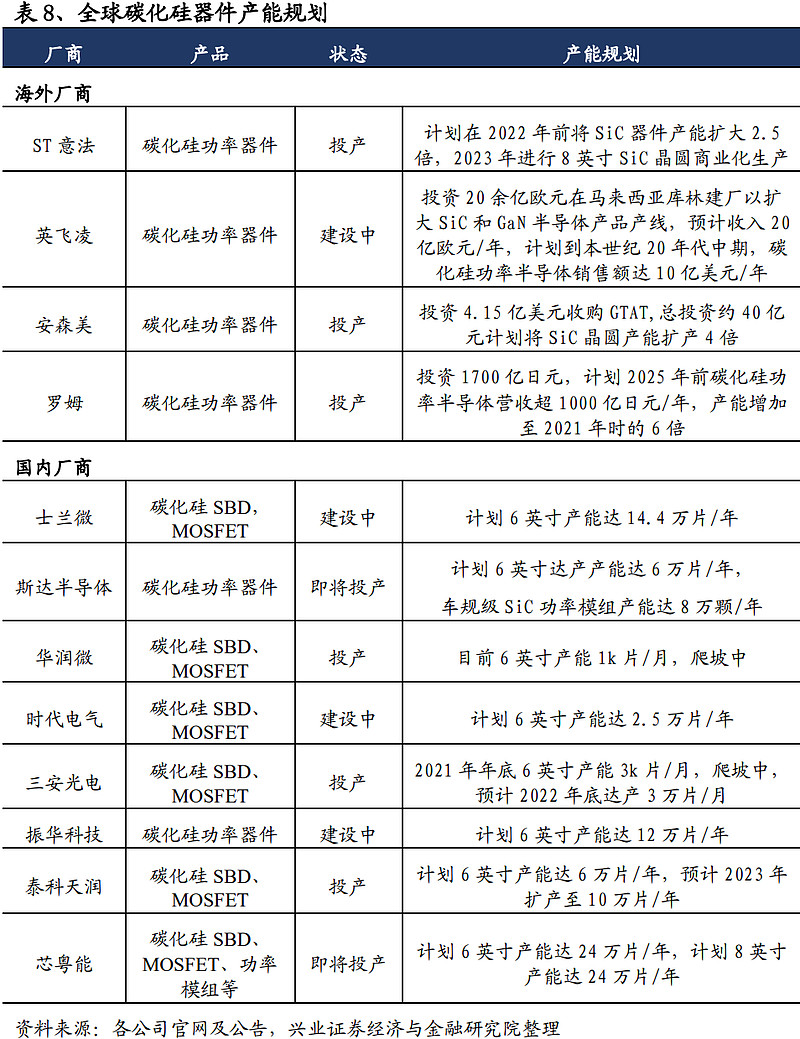

SiC功率器件下游应用广泛,市场快速放量。得益于优异的能源转换效率,碳化硅功率器件在电动汽车/充电桩、光伏新能源、轨道交通、智能电网、家电等领域均有广泛应用前景。 根据Yole数据显示,全球碳化硅功率器件市场规模预计将从2021年10.9亿美元增长至2027年62.97亿美元,年均复合增长率达34%,其中新能源车(主逆变器和充电机)、光伏及储能系统贡献了主要增量。新能源车将由从2021年6.85亿美元增长至2027年49.86亿美元,为最大增量领域;光伏及储能预计增长至2027年4.58亿美元;此外轨道交通领域预计也会为功率器件市场贡献超过1亿美元的增量空间。

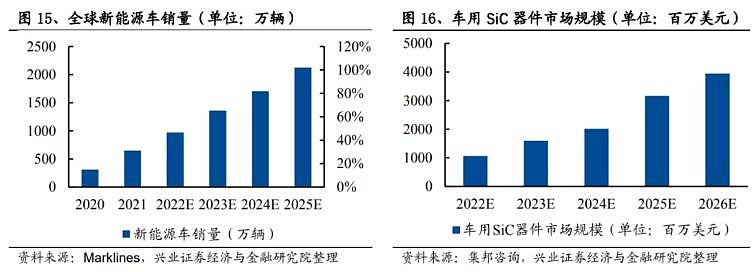

(1)电动车领域新应用不断出现,汽车厂商积极启用碳化硅战略 电动汽车行业是市场空间巨大的新兴市场,随着电动汽车的发展,对功率半导体器件需求量日益增加。 电动车规模上量800V高压快充平台,平台搭载碳化硅共同发力。随着续航问题逐渐成为电动车发展的重心,高压快充已是大势所趋,利于充电性能和整车运行效率大幅提升的800V快充平台加速布局,其研发对电机的绝缘性和耐高温性提出了较高要求,相比于已达到材料极限的硅基IGBT,碳化硅凭借其体积小、耐高温和耐高压的优势,更有利于提升空间利用率与功率效率,具有更高综合效益。 800V高压快充平台发展受重,推动汽车续航与整车效率提高。电动车加速渗透对汽车续航能力和充电速率提出了较高要求,相比于400V平台,800V高压平台更契合时代发展需求。 新能源车销量持续提升,碳化硅市场空间广阔。伴随着各地政府补贴、退税等政策扶持以及不断改进完善的充电基础设施,全球新能源汽车的销量和占比均在持续上升,2021年新能源车销售650万辆,同比增长109%,占比全球汽车销售总量为9%,预计到2025年,新能源汽车销量将超过2100万辆,其中,新能源汽车领域碳化硅渗透率有望超20%。而随着新能源汽车销量的增长和碳化硅功率器件对碳化硅晶圆的需求也在不断提高,据集邦咨询数据,预计到2025年,全球电动车市场对6英寸碳化硅晶圆的需求为169万片。

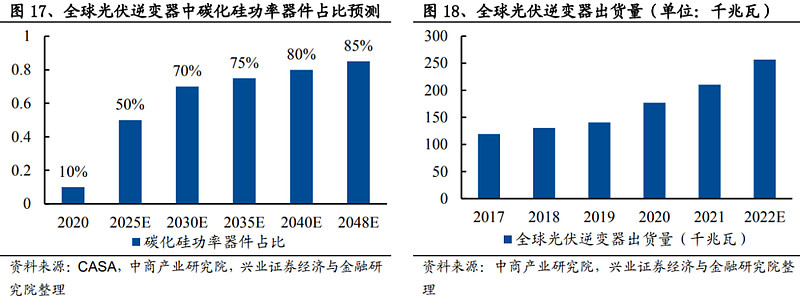

(2)光电储能领域中应用优势明确,碳化硅器件渗透率快速提升 光伏、风电和储能逆变器曾普遍采用硅器件,经过40多年的发展,转换效率和功率密度等已接近理论极限。基于硅基器件的传统逆变器成本约占系统10%左右,却是系统能量损耗的主要来源之一。碳化硅器件可应用于风电整流器、逆变器、变压器,降低能损和提高效率的同时可以使得质量和成本分别减少25%和50%。

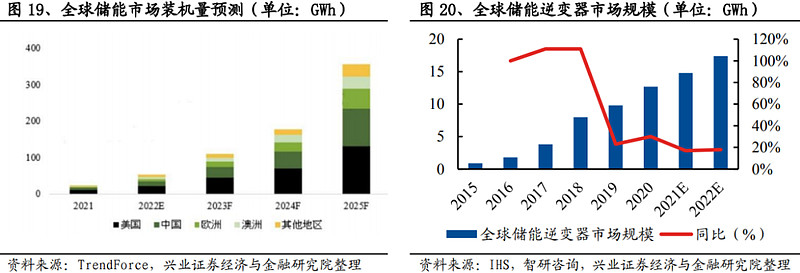

储能产业链发展布局,碳化硅市场空间进一步打开。随着光电、风电等具有间接性、波动性等特点的可再生资源占比逐步提升,社会对能源稳定性提出了更高要求,储能成为解决能源波动性问题和电力系统供需匹配问题的关键,具有巨大市场潜力,碳化硅储能逆变器使系统效率提升3%,功率密度提升50%,并减少了无源器件的体积和成本,在储能领域得以广泛应用。 根据Trend Force预测显示,2021年全球储能新增装机规模达29.6GWh,2025年有望达362GWh。根据IHS预测,2020年全球储能逆变器达到12.7GWh,2018-2022年全球储能逆变器市场规模预计为63GWh。

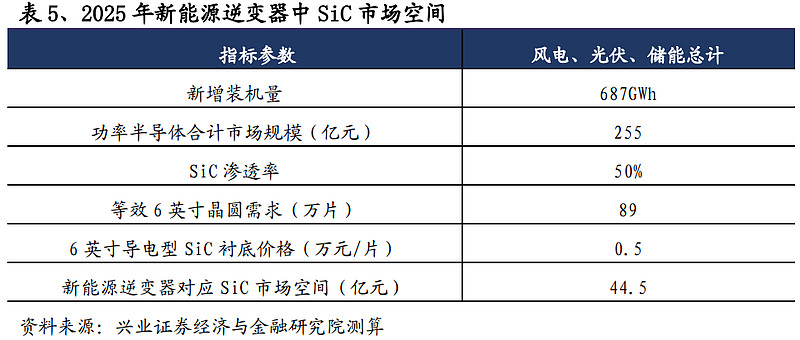

需求预测:预计到2025年,全球风电、光伏、储能总计新增装机量将增长至687GWh,对应功率器件市场规模大约为255亿元,SiC功率器件渗透率50%,对应等效6英寸晶圆需求量89万片。假设至2025年6英寸碳化硅晶圆0.5万元/片,对应碳化硅晶圆市场空间44.5亿元。

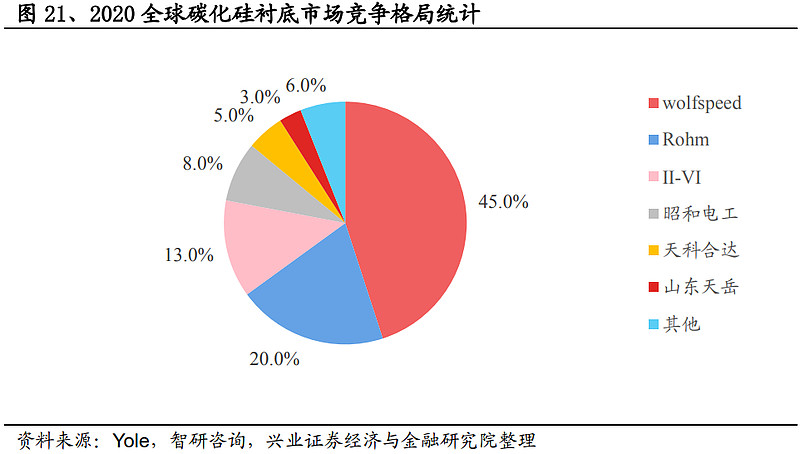

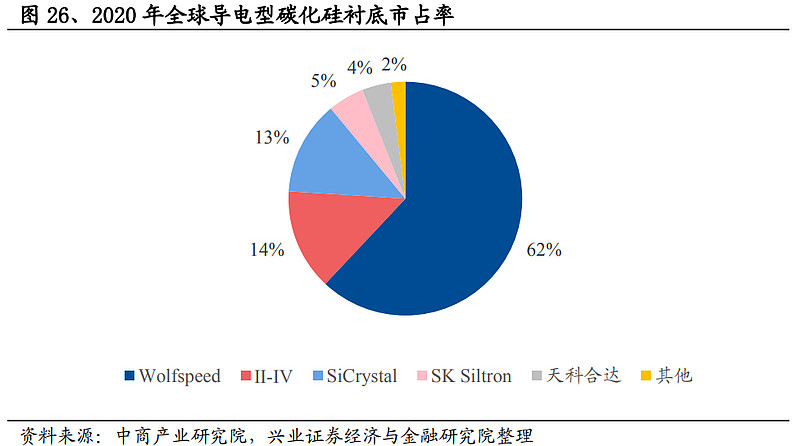

2.供给缺口仍然广阔,产业链迎来国产化良机 (1)衬底制造难度大,海外巨头垄断供给 碳化硅晶片制造工艺难度大,研发时间长,存在较高的技术门槛和人才门槛。目前,碳化硅晶片产业格局呈现美国全球独大的特点。根据Yole数据,海外厂商占有全球碳化硅衬底产量的86%以上,仅Wolf speed公司就占据了45%的市场份额,排名第二的Rohm公司也有20%的市场份额,国内企业仅有天科合达和天岳先进分别占据了5%和3%。

(2)供给缺口仍然广阔,产业链迎来国产化良机 据统计,2021年全球碳化硅晶圆产能约为40-60万片,有效产能仅20-30万片,其中,新能源汽车和光伏占碳化硅市场77%,相比碳化硅晶圆需求,存在巨大的供给缺口。预计2025年,全球6英寸碳化硅晶圆产能预测约242万片,全球6英寸碳化硅晶圆需求保守预测约为365万片,其中车用碳化硅晶圆需求占比约60%,光伏、储能等代表行业碳化硅晶圆需求占比约40%,仍存在123万片的供给缺口。 面对下游应用领域扩张和客户国产化需求的快速增长,国内相关企业正在积极布局扩产应对。目前国产碳化硅器件已成功进入多家整车厂的在售车型,如比亚迪半导体研发的SiC MOSFET功率器件已自供于比亚迪汉车型,斯达半导与Cree合作开发的1200VSiC模块得到宇通客车认可并装车。吉利合资子公司芯粤能研发的碳化硅主驱模块也成功应用于旗下车型Smart精灵。未来随着产能扩张和规模效应带来的成本优势,碳化硅产业链有望迎来国产化良机。

3.各环节技术壁垒高,国产替代正当其时 (1)碳化硅产业链环环紧扣,核心环节高度垄断 以衬底和外延为核心,碳化硅产业链路径明晰。碳化硅产业链主要分为衬底、外延、器件和应用四大环节,衬底材料是产业链的基础,外延材料是器件制造的关键,器件是产业链的核心,应用是产业发展的动力。产业上游利用原材料通过物理气相升华法等方法制成衬底材料,再利用化学气相沉积法等方法生长外延材料,产业中游基于上游材料制成射频器件、功率器件等器件,最终应用于下游5G通信、电动汽车、轨道交通等。其中,衬底和外延共占产业链成本60%,是产业链主要价值所在。目前,碳化硅供应链主要由Wolf speed、英飞凌等海外厂商垄断,呈现美欧日三足鼎立格局,但随着我国第三代半导体产业的迅速发展,国产碳化硅产品已逐渐打入世界市场。

(2)衬底为核心技术难点,国产化契机已至 碳化硅衬底工艺复杂,制作难度大。但是衬底据主要价值量,但国内厂商占比低。 SiC衬底占据产业链主要价值量,占比47%,预期未来随着产能扩张和良率提升,有望降至30%。SiC衬底分为导电型衬底和半绝缘型衬底,其中导电型衬底主要应用于功率类场景,两者的大部分市场份额均在海外厂商手中。2020年全球导电型碳化硅衬底市场中,Wolf speed一家独占了62%的市场份额,CR3高达89%,国内份额最大的企业天科合达仅占4%。

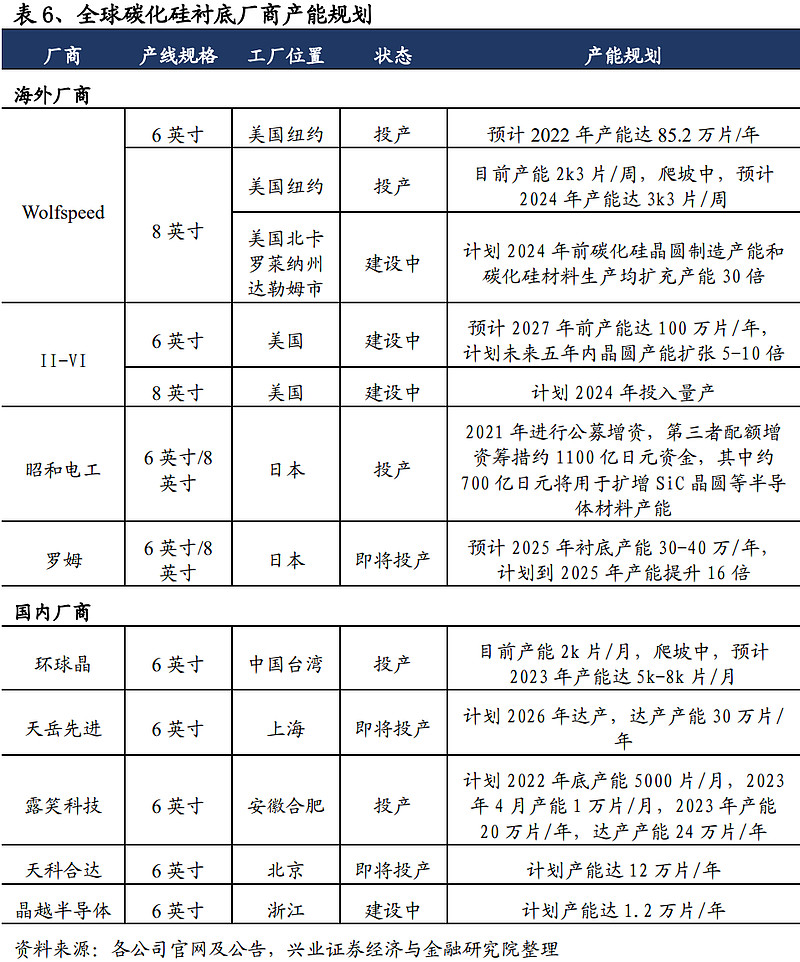

碳化硅衬底市场竞争加剧,各厂商加速布局。碳化硅器件需求快速增长,衬底材料作为产业链核心环节受制于技术难度大、生产周期长等因素,成为限制产业链产能的关键,海内外厂商均重点规划加大投入以抢占衬底市场份额。 国外垄断厂商不断整合资源扩大产能以巩固优势地位,Wolfspeed全球首座、最大且唯一的8英寸碳化硅晶圆厂已投入生产,此外,Wolfspeed投资10亿美元建造采用最先进技术的自动化8英寸碳化硅生产工厂和材料超级工厂,预计2024年完工后将带来30倍产能扩充。II-VI将在美国伊斯顿建设约30万平方英尺的工厂以扩大6英寸和8英寸衬底和外延产量,预计6英寸衬底在2027年前产能达100万片/年,计划8英寸衬底在2024年投入量产。 国内厂商潜心研发奋起直追不断提升市场地位,天岳先进投资20亿元建设上海“碳化硅半导体材料项目”,聚焦于6英寸导电型碳化硅衬底材料生产,计划于2026年达产且达产产能为30万片/年,目前,天岳先进已获得13.93亿元的导电型碳化硅衬底合同订单。露笑科技募集资金约25.67亿元投资碳化硅项目,计划达产产能为24万片/年,目前,露笑科技已获得超15万片衬底需求。

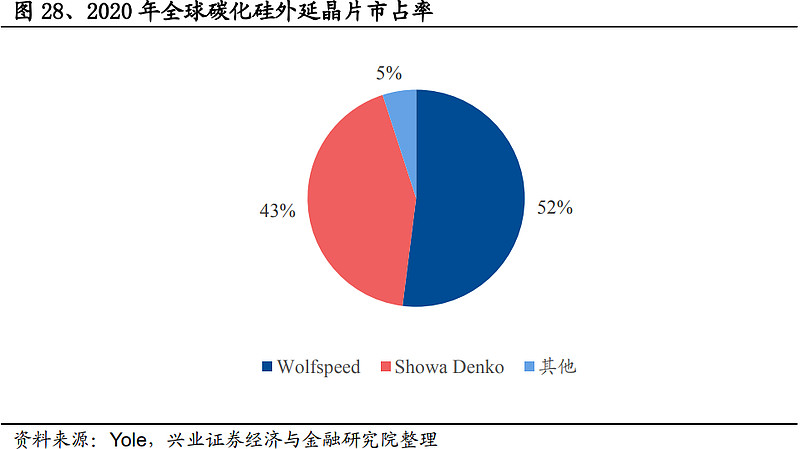

(3)外延质量对器件影响大,中国企业相继布局 高压领域控制难,质量对器件影响较大。碳化硅外延片,是指在原有碳化硅衬底上生长了一层有一定要求的、与衬底晶相同的单晶薄膜(外延层)的碳化硅片。 外延设备国外垄断,中企入局晶片生产。外延设备被行业四大龙头企业Axitron、LPE、TEL和Nuflare所垄断,中国SiC外延技术发展起步较晚,难以进入技术壁垒较高的外延设备领域,故以外延晶片生产为主要切入方向。目前,碳化硅外延晶片市场呈现出双寡头垄断格局,海外厂商占据主要市场。

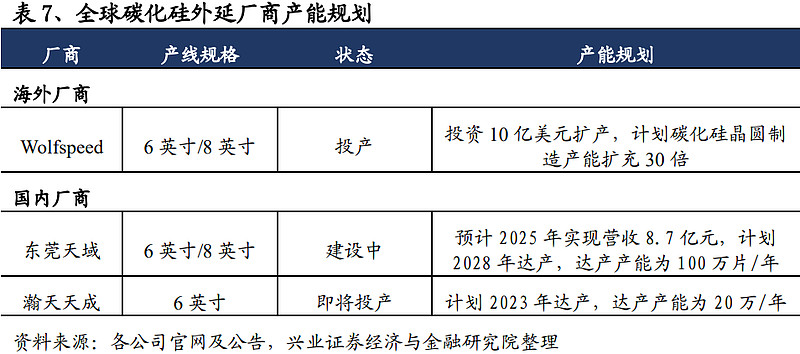

外延占SiC产业链主要价值,各厂商加大投入打响产能争夺战。国外垄断厂商wolfspeed购买Aixtron外延设备,投资超10亿美金以期扩大SiC晶圆生产产能。为缩小技术差距并抢占市场份额,中国厂商紧跟国际前沿技术加速布局。 目前中国超过数十家已布局规划SiC外延晶片的生产,据报道,天域半导体计划购置94.7亩建设碳化硅外延材料研发及产业化项目,聚焦于6英寸和8英寸碳化硅外延晶片生产线建设,预计2025年实现营收8.7亿元,计划2028年项目达产且达产产能100万片/年。瀚天天成二期项目已竣工,聚焦于6英寸碳化硅外延晶片生产,计划2023年达产且达产产能为20万片/年,预计达产可实现产值24亿元,同时将继续建设三期项目,计划产能达140万片/年。

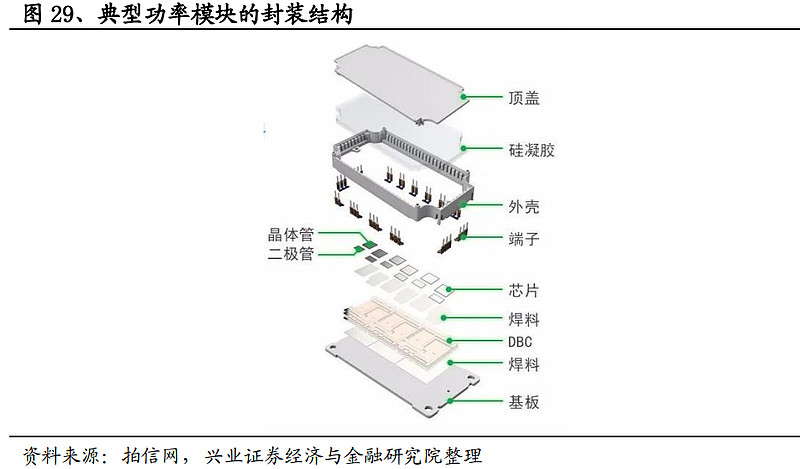

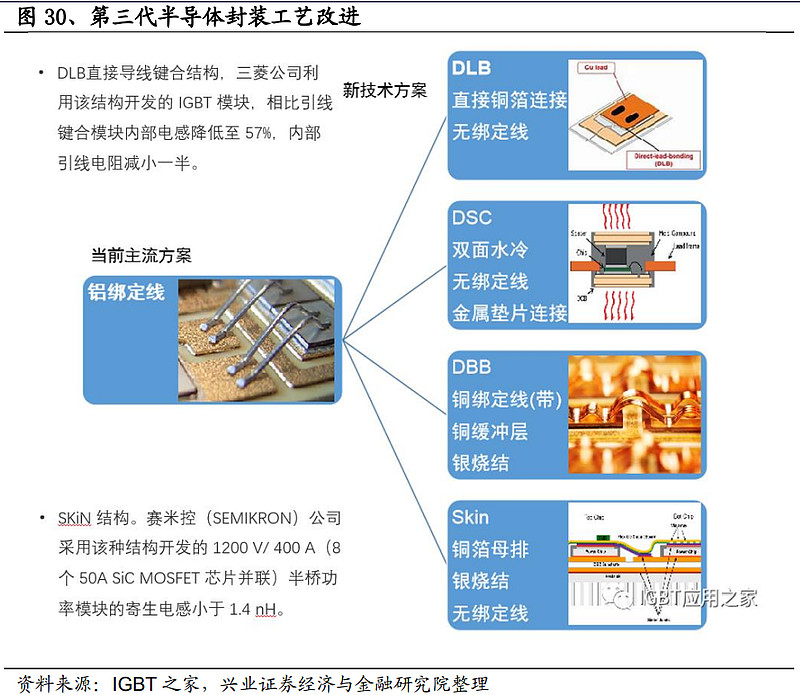

(4)宽禁带半导体带来新的挑战,封装技术迭代升级 传统封装基于硅基,三代半导体材料具有全新设计。若将传统硅基封装结构用于宽禁带半导体功率器件时,会在频率、散热、可靠性等方面带来新的问题与挑战。SiC功率器件对寄生电容和寄生电感更加敏感。相比于Si器件SiC功率芯片的开关速度更快,这会对驱动电压的波形带来过冲和震荡,引起开关损耗的增加,严重时甚至会引起功率器件的误开关。此外SiC功率器件工作温度更高,对散热的要求也更高。

宽禁带半导体功率封装领域研发出多种不同结构。传统Si基功率模块封装不再适用。针对传统Si基功率模块封装存在寄生参数过高,散热效率差的问题,SiC功率模块封装在结构上采用了无引线互连(wireless interconnection)和双面散热(double-side cooling)技术,同时选用了导热系数更好的衬底材料,并尝试在模块结构中集成去耦电容、温度/电流传感器以及驱动电路等,研发出了多种不同的模块封装技术。

(5)器件价差缩小,国产加速替代 器件制造存在技术壁垒,生产成本高。碳化硅器件是通过CVD在碳化硅衬底上叠层外延膜,经过清洗、氧化、光刻、刻蚀、去光阻、离子注入、化学气相沉积沉淀氮化硅、抛光、溅镀、后加工等步骤后在SiC单晶基板上形成元件结构所得。其中,SiC功率器件主要包括SiC二极管、SiC晶体管和SiC功率模块。受制于上游材料生产速度慢、良品率低等原因,碳化硅器件具有较高制造成本。此外,碳化硅器件制造具有一定技术难度。

沟槽型碳化硅功率器件具有更大制造难度。根据器件结构的不同,碳化硅功率器件主要可以分为平面型器件和沟槽型器件。平面型碳化硅功率器件具有较好的单位一致性,制作工艺简单,但易产生JFET效应,具有较高的寄生电容和通态电阻。相较于平面型器件,沟槽型碳化硅功率器件单位一致性较低,具有更复杂的制作工艺,但沟槽结构有利于增加器件单位密度,不易产生JFET效应,有利于解决沟道迁移率低等问题,具有导通电阻小、寄生电容小、开关能耗低等优良性能,具有显著的成本优势和性能优势,已成为碳化硅功率器件发展的主流方向。 价差缩小,SiC加速替代。根据Mouser和Digi-Key的公开报价,SiCMOSFET在2022的平均价格较2020年下降了11%,与Si器件价差也缩小至2.5-3倍之间,加快替代速度,构成正向循环。 国内企业逐步切入,器件存在突围机会。随着技术突破和成本的下降,SiC功率器件市场规模快速上升。因为SiC器件对稳定性要求较高,需要较长的验证周期,因此中国厂商切入进程较慢,还未形成一定规模的市占率,但存在国产厂商如士兰微、斯达半导、华润微、安世等已实现器件规模生产并在功率MOSFET、IGBT单管、IGBT模块等部分领域跻身全球前十。随着上游衬底和外延的不断突破,下游器件厂商同样存在超车机会。

(5)供需缺口不断扩大,海内外积极投资扩产 随着碳化硅器件在工业、汽车、光伏等各领域不断渗透,碳化硅器件的市场需求不断扩大,具有巨大市场发展潜力,各厂商加大投资投产进程以抢占市场先机。

|

【本文地址】

今日新闻 |

推荐新闻 |