【微讲堂】上浆糊料对真丝绸数码喷墨印花效果的影响研究 |

您所在的位置:网站首页 › 真丝布料需要上浆吗 › 【微讲堂】上浆糊料对真丝绸数码喷墨印花效果的影响研究 |

【微讲堂】上浆糊料对真丝绸数码喷墨印花效果的影响研究

|

实 验 1.1.实验材料与仪器 材料:真丝素绉缎(86 g/m²),真丝洋纺(23 g/m²)。 试剂:小苏打(NaHCO₃,湖南裕华科技集团有限公司);防染盐S(吴江宏阳化工有限公司);海藻酸钠(青岛明月海藻集团有限公司);尿素(CO(NH₂)₂(江苏灵谷化工有限公司);糊料ACD、PR-3(广东恒宇化工有限公司);增稠剂TY(佛山奕美化工有限公司);红色活性墨水、黄色活性墨水、蓝色活性墨水、黑色活性墨水(杭州宏华数码科技股份有限公司)。 仪器:HD394A气动力式轧车(南通宏大实验仪器有限公司);TD1604数码印花机(沈阳飞行船数码喷印设备有限公司);STM-H数码印花蒸化机(苏州亚美纺织机电有限公司);Datacolor SF650测色配色仪(美国Datacolor公司)。 1.2.实验方法 1.2.1.浆料配方及上浆工艺 配方:糊料(X%),尿素8%,小苏打1%,防染盐S 0.5%。上浆采用浸轧方式,一浸一轧,带液率70%~110%,烘干温度100 ℃,时间3 min。 1.2.2.数码喷印流程 织物上浆→烘干(100 ℃)→喷印→烘干→蒸化(102 ℃,15 min)→水洗→皂洗(90 ℃,5 min)→水洗→烘干。 1.3.测试方法 1.3.1.K/S值 丝绸白坯面料经上浆工艺后,在数码印花机上分别喷印C、M、Y、K四色,经后整理工艺后,在Datacolor SF650测配色仪下采用D65光源测定样品的 K/S值。 1.3.2.精细度 设计制定喷印宽度分别为0.2,0.5,1 mm,以100%墨量的活性墨水进行喷印,经过后整理,用光学显微镜对织物表面的喷印线条进行拍照,采用NanoMeasurer对线条进行50次测量,计算平均值得出其线条宽度。 1.3.3.渗透性 通过测定数码印花织物正反面的 K/S 值,按式(1)计算其渗透率:

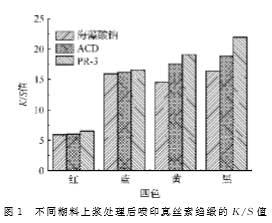

1.3.4.脱糊率 喷印织物经蒸化后,在95 ℃的皂洗液(皂片2 g/L,小苏打2 g/L,浴比1∶50)中经20 min皂洗,再经热水、冷水洗,烘干后按式(2)计算其脱糊率: 式中:m—喷印前织物质量,g;m₁—喷印后织物干重,g;m₂—水洗后织物干重,g。 结果与讨论 2.1.不同上浆糊料对喷印织物 K/S值的影响 采用海藻酸钠、ACD和PR-3 3种糊料对真丝素绉缎进行上浆预处理后,在其表面采用红、黄、蓝、黑4种单色进行数码喷印,测试喷印后色块的 K/S值,结果见图1。。

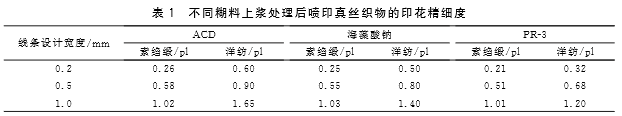

由图1可知,在喷印所得的红、黄、蓝、黑4种颜色中,PR-3的 K/S值最高,糊料ACD次之,海藻酸钠 K/S值最低。而在ACD和PR-3两种糊料中,经PR-3糊料上浆处理的真丝素绉缎的 K/S值略高于ACD糊料。这是由于ACD糊料是羧甲基化改性的植物胶,封闭了反应性的羟基、引入亲水性的羧基,提高了水溶性,织物 K/S值相对海藻酸钠糊料较高,而PR-3糊料的主体聚丙烯酸与活性染料间有亲和作用,因此聚丙烯酸对活性染料有一定的吸附作用,表现为PR-3糊料的 K/S值比ACD更高。 2.2.不同上浆糊料对喷印织物精细度的影响 为探究不同上浆糊料对真丝织物活性墨水喷印的精细度影响,采用上述3种上浆糊料分别在薄型织物洋纺和厚型织物素绉缎两种组织结构的真丝织物表面喷印设计线条宽度为0.2,0.5,1 mm的3种线条图案,结果见表1。

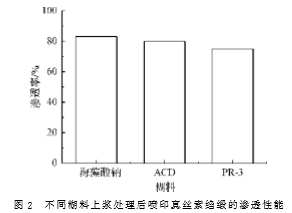

比较薄型织物洋纺和厚型织物素绉缎表面喷印的线条精细度(表1)可以发现,素绉缎相比洋纺具有明显的优势,这是由于在进行数码喷印时,墨水直接喷印在面料的表面,而薄型织物的吸水量较小,因此容易造成渗化。 比较3种糊料上浆处理后的真丝面料表面喷印的线条精细度(表1)可以发现,经PR-3糊料上浆处理的真丝织物喷印的线条宽度与设计宽度差的绝对值明显小于海藻酸钠和ACD糊料,说明PR-3糊料上浆后喷印的花纹精细度要高于海藻酸钠和ACD糊料。这是因为PR-3糊料中的部分聚丙烯酸增稠剂具有较好的抱水性,可以与墨水中的水分子形成氢键结合,使其中游离水分减少,从而可以有效地抑制染料墨水的渗化现象,而ACD糊料中引入的羧基提高了水溶性,容易造成染料在真丝织物上的渗化。 2.3.不同上浆糊料对喷印织物渗透性能的影响 糊料的渗透性能与印花的精细度往往是一对矛盾体,糊料渗透性越好,花型糊开,造成精细度下降;渗透性越差,则精细度越高。渗透性测试结果见图2。

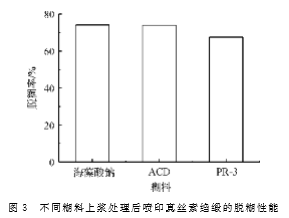

2.4.不同上浆糊料对喷印织物脱糊性能的影响 织物数码印花前需要进行上浆预处理,浆料在印花的过程中起着载体的作用,将染料在汽蒸的时候转移到纤维上,但在印花完成后需将其洗除,否则将会影响织物的手感及色牢度。不同糊料上浆处理后喷印真丝素绉缎的脱糊性能结果见图3。

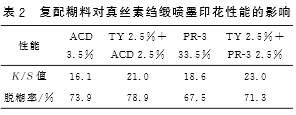

由图3可知,印花后ACD与海藻酸钠糊料的脱糊率相差不大,都达到70%以上,反映在印花面料的手感上均较为柔软。PR-3的脱糊率相对较低,其主要原因是PR-3糊料中含有合成增稠剂,其高分子长链对纤维具有较强的吸附作用,因此糊料难以从织物上去除,喷印后织物手感较硬挺。 2.5.复合糊料对喷印效果的影响 通过对比上述3种上浆糊料对真丝喷印性能的影响,可以发现ACD糊料脱糊性好,但是抱水性欠佳,花形精细度较低;PR-3糊料虽然本身的精细度较好,但是脱糊性较差,手感发硬。为了提高真丝织物数码喷印的优良性能,可以选择在单一糊料中加入一种增稠剂,复配形成一种新的复合增稠剂,使之具有原糊料的优点且具备新的性能,发挥协同效应。选取非离子环保乳化增稠剂TY与上述ACD、PR-3糊料分别进行复配,利用增稠剂TY极佳的乳化性和增稠性,改变印花色浆的流变性能,从面提高其喷印性能。表2为增稠剂TY分别与糊料ACD、PR-3进行复配后所得素绉缎的喷印性能。

由表2可见,糊料ACD、PR-3与TY复配后,喷印织物的得色量、脱糊率都有较大的提高。这说明TY增稠剂与两种糊料的复合使用,可以很好地弥补单一糊料的不足,使喷印效果得到更好的体现。

结 论 采用糊料海藻酸钠、ACD、PR-3对真丝数码印花织物进行上浆预处理,可以发现糊料ACD、PR-3预处理的数码印花织物的 K/S值明显高于海藻酸钠,且糊料PR-3 K/S值最高;糊料PR-3预处理的印花精细度明显高于ACD、海藻酸钠;糊料ACD、PR-3的渗透性及脱糊性明显低于海藻酸钠。采用增稠剂TY与糊料ACD、PR-3分别进行复配对真丝织物进行预处理后,其 K/S值、脱糊率均有明显提升。 图/来源:视觉中国 文/来源:现代纺织技术 作者:张梅飞,沈 静,丁然,马廷方 主编:文帅 编辑:王峰,张看返回搜狐,查看更多 |

【本文地址】

今日新闻 |

推荐新闻 |