方寸知识篇 |

您所在的位置:网站首页 › 特征图形尺寸 › 方寸知识篇 |

方寸知识篇

|

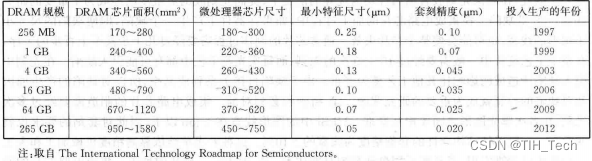

光刻是微电子工艺中最重要的单项工艺之一。用光刻图形来确定分立器件和集成电路中的各个区域,如注入区、接触窗口和压焊区等。由光刻工艺确定的光刻胶图形并不是最后器件的构成部分,仅是图形的印模,为了制备出实际的结构图形,还必须再一次把光刻胶图形转移到光刻胶下面组成器件的材料层上。也就是使用能够对非掩蔽部分进行选择性去除的蚀刻工艺来实现图形的转移。在衬底硅片的加工过程中,三极管二极管电容电阻和金属层的各种物理器件依次在硅片表面或表层内构成。这些部件是每次在一个掩膜层上生成的,并且结合生成薄膜及去除特定部分,通过光刻工艺过程,最终在沉底上保留特征图形的部分。光刻工艺的目标就是根据电路设计的要求,生成尺寸精确的特征图形,并且在衬底表面的位置正确且与其他部件的关联正确。 光刻工艺贯穿半导体器件和集成电路制造工艺的始终,大规模集成电路的制作一般每个镜片要经过十次以上的光刻,而当今的超大规模集成电路的制作则需要几十次乃至上百次的光刻才能完成。在集成电路中,光刻的最小线条尺寸是其发展水平的标志。

光刻系统的主要指标包括分辨率R,焦深DOF,对比度CON,特征线宽CD,对准和套刻精度,产率和价格。 1,分辨率是指光学系统精确分区目标的能力。微图形加工的最小分辨率是指光刻系统所能分辨和加工的最小线条尺寸或机器能充分打印出的区域。分辨率是决定光刻系统最重要的指标,能分辨的线宽越小,分辨率越高。 2,光刻分辨率是指将硅片上两个邻近的特征图形区分开来的能力。光刻中的一个重要的性能指标指的是每个图形的分辨率。在先进的半导体集成电路制造中,为获得高集成度器件分辨率很关键。光刻分辨率对任何光学系统都是一个重要的参数,并且对光刻很关键,因为需要在硅片上制造出极小的器件尺寸。硅片上形成图形的实际尺寸就是特征尺寸,最小的特征尺寸即关键尺寸,对于关键尺寸来说,光刻分辨率很重要。光刻技术类似于照片的印相技术,光刻胶相当于相纸上的感光材料,光刻掩模相当于相片底片。光刻技术通过显影、定影、坚膜等步骤溶解掉光刻掩模上的一些区域,形成版形。伴随集成电路制造工艺的不断进步,线宽的不断缩小,半导体器件的面积正变得越来越小,半导体的布局已经从普通的单一功能分离器件,演变成整合高密度多功能的集成电路。由最初的IC(集成电路)随后到LSI(大规模集成电路)和VLSI(超大规模集成电路),直至今天ULSI(特大规模集成电路),器件的面积进一步缩小,功能更为全面强大。由于半导体工艺研发的复杂性、长期性和高昂的成本等等不利因素的制约,如何在现有技术水平的基础上进一步提高器件的集成密度,缩小芯片的面积,在同一枚硅片上尽可能多的得到有效的芯片数,从而提高整体利益,将越来越受到芯片设计者和制造商的重视。这其中的主要手段是不断提升或采购先进的光刻设备,以求在光学上得到更高的分辨率表现以及提升光刻胶的化学表现。现针对这两个方面进行说明从光学方面来讲光的衍射是光通过不透明体边缘,穿过狭缝或从划有平行直线的表面反射时产生偏折并出现一些彼此平行的亮带和暗带的现象。半导体生产中使用的光刻技术主要基于上述原理当光线通过掩膜版时,由于受到掩膜版图形的影响,使光线发生偏折,根据掩膜版图形的尺寸大小从而产生数量不同的衍射级数,基本的计算工式P*Sinα=n*λ (公式1)P是图形的透明区域和不透明部分宽度的总和;α是衍射角度;λ是光刻机使用的波长;n即是衍射级数。根据数值孔径的分辨率的概念和计算公式NA=N*Sinα (公式2)R=K1*λ/NA (公式3)数值孔径NA(Numerical Aperture)是光刻机镜头能力的重要表征,数值越高其带来的分辨率R越高;N是光酸的浓度;K1是系数因子,与工艺的能力,设备的波长,数值孔径等的基本参数相关。当数值孔径为某个定值时通过公式2可以得到最大有效衍射角,由此带入公式1得到可以被镜头收集的衍射级数。收集的衍射级数越多,图形的逼真程度越高,由此得到的空间图像对比度也会大大提高。 3,焦深,又称为浇深,是焦点深度的简称。光学成像系统的焦深指的是当系统像面移动造成的系统波像差变化不超过四分之一波长时,则认为这个像面可以移动的范围便是光学系统的焦深。它表示一定工艺条件下,能刻出最小线宽时像面偏离理想焦面的范围。焦深越大,对光刻图形的制作越有利。 4,对比度时评价成像图形质量的重要指标。对比度越高,光刻出来的细微图形越好。一般要求对比度大于0.5,与图形的尺寸有关。尺寸控制的要求时以高准确度和高精度在完成硅片表面产生器件特征尺寸。为此,首先要在图形转移工具上正确的再造出特征图形,然后再准确地在硅片表面刻印出来。由于光刻应用的特征尺寸非常小,且各层都需要精准匹配,所以需要配合紧密。图形套准确精度是衡量被刻印的图形能否匹配前面刻印图形的一种尺度。 光刻技术在半导体器件制造中的应用可以追溯到1958年,在采用光刻技术后,研制成功了平面型晶体管,推动了集成电路的发明。由1959年集成电路发明至今的50多年中,集成电路的集成度不断提高,器件的特征尺寸不断减小。在这个时期中,集成电路图形的线宽缩小了约5个数量级,电路的集成度提高了7个数量级以上,在集成电路芯片中可以包含上亿数量级的器件。这些成就主要归功于光刻技术的进步。 |

【本文地址】

今日新闻 |

推荐新闻 |