一种烟叶烘烤智能控制系统、方法、介质、设备及终端 |

您所在的位置:网站首页 › 烟叶烘烤步骤图 › 一种烟叶烘烤智能控制系统、方法、介质、设备及终端 |

一种烟叶烘烤智能控制系统、方法、介质、设备及终端

1.本发明属于烟草生产及工业控制技术领域,尤其涉及一种烟叶烘烤智能控制系统、方法、介质、设备及终端。 背景技术: 2.目前,烟叶烘烤作为新鲜烟草从烟田采收后的第一步处理工艺,是决定最终香烟成品质量和品质的最关键步骤之一。烟叶烘烤工艺较为复杂,每个烘烤批次的烟叶通常需要在烤房内连续烘烤7至8天的时间。烟叶烘烤过程是利用叶片衰老死亡的生物学属性,通过人为控制环境因素使鲜烟叶内部组织处于适宜的衰亡条件下,将叶内的大分子有机物降解、消耗、转化为对香烟品质有益的物质,当烟叶内的物质转化到适宜的程度时,立即加速烟叶的脱水干燥,停止内部的化学反应,以确保得到化学成分最优的干烟叶。在这个过程中,烟叶的变黄程度、失水程度是烟农判断烟叶当前烘烤阶段完成度的重要观测指标,烘烤的温度、湿度以及稳温时间是影响烤成烟叶品质的重要因素。3.目前广泛使用的烟叶烘烤生产方式是采用密集烤房和数字式控制仪进行烘烤。密集烤房集中大量地装载鲜烟叶,通过控制仪内预设的烘烤工艺曲线,通过控制鼓风机、循环风机等调整烘烤环境达到最佳。烤烟过程的变黄与失水状态等关键参考指标仍以人眼观察为基础、结合烘烤师个人经验进行主观判断,即使目前已大量推广烤房自控设备,但大都只能单向执行控制,并未形成闭环系统,控制方案较为单一且需人工干预调整,并未做到烟叶烘烤的智能控制。这就造成了目前烟叶烘烤生产中劳动强度大,需人不分白昼持续七天值守并定期观察,凭个人经验难以准确判断烤烟状态,常常导致烤坏烟等的问题,传统烘烤生产方式的弊端仍未得到有效解决。因此,亟需设计一种新的烟叶烘烤智能控制系统及方法,以弥补现有技术的缺陷。4.通过上述分析,现有技术存在的问题及缺陷为:5.(1)现有烤房自控设备大都只能单向执行控制,并未形成闭环系统,控制方案较为单一且需人工干预调整,并未做到烟叶烘烤的智能控制。6.(2)目前烟叶烘烤生产中劳动强度大,需人不分白昼持续七天值守并定期观察,凭个人经验难以准确判断烤烟状态,常常导致烤坏烟等问题。7.解决以上问题及缺陷的难度为:8.为解决以上问题,需研发在密集烤房高温、高压环境特点下适用的数据采集设备及终端,山区适用的物联网无线通讯方式及相应的通信协议,并将传统的人工监视和决策方式采用机器智能的方式来实现。9.解决以上问题及缺陷的意义为:10.通过上述技术思路,借助云服务和物联网技术将烘烤过程的关键状态数字化,作为烤烟智能决策的依据,进而为烤烟过程提供智能决策的模型支持。如此实现烟叶烘烤过程的闭环控制系统,提高烤烟质量及烟农的工作强度。 技术实现要素: 11.针对现有技术存在的问题,本发明提供了一种烟叶烘烤智能控制系统、方法、介质、设备及终端,尤其涉及一种应用于烟叶烘烤生产中密集烤房烤烟过程的传感、决策、控制及执行的基于云服务、物联网技术及瘦客户端的烟叶烘烤智能控制系统、方法、介质、设备及终端。12.本发明是这样实现的,一种烟叶烘烤智能控制系统,所述烟叶烘烤智能控制系统包括云服务端和密集烤房终端。13.其中,所述云服务端包括云服务器,所述云服务器内置基于机器学习算法及模型的烟叶烘烤状态及工艺控制参数决策模型,以及在烘烤专家经验工艺曲线的基础上通过不断的数据训练和更新迭代所得的初选烘烤工艺推荐算法,并提供物联网数据的接收、处理及存储服务,以及对烟叶烘烤过程的温度、湿度、烟叶变黄程度和失水量在内的关键指标的阈值预警服务;14.所述密集烤房终端有多个,每间密集烤房均有配套一个,均采用瘦客户端的设计方式,包括烟叶烘烤智能控制器、多个烤烟状态传感采集模块、人机交互模块以及烘烤工艺执行机构。15.进一步,所述云服务端与密集烤房终端,通过无线网络通讯与互联网建立数据通道,通过自定的数据通讯协议,完成物联网数据的上传与云服务端决策结果的指令下达,所述无线网络通讯方式包括wifi、gprs、nb-iot和lora中的任意一种或多种。16.进一步,所述多个烤烟状态传感采集模块,包括烟叶图像采集模块、烟叶失水采集模块和环境温湿度采集模块;所述烟叶图像采集模块包括摄像头和投光灯,用于定时拍摄烟叶烘烤过程中的图像,摄像头布置一个或多个,从多个角度获取烟叶图像,投光灯由烟叶烘烤智能控制器控制仅在拍摄图像前后点亮,防止光照对烟叶成分的影响以及电能的过度消耗;所述烟叶失水采集模块包括力传感器,用于采集烟叶烘烤过程中的重量,进而通过公式计算得出烟叶的失水率;所述环境温湿度采集模块包括至少两组的干、湿球温度传感器,用于采集密集烤房内烟叶烘烤过程中的环境温度和湿度数据。所有的烤烟状态传感采集模块,均在烟叶烘烤过程中周期地工作,采集烘烤状态的相关关键数据并通过所述无线网络通讯方式上传至云服务器处理。17.进一步,所述云服务器中内置烟叶烘烤过程智能化服务,所述物联网数据存储服务,将密集烤房终端采集并上传的烟叶图像、失水、环境温湿度以及其他相关数据进行数据解析、处理和分析后,持久化到服务器的数据库或文件系统中。所述初选工艺推荐算法,基于云服务器内置的烟叶烘烤工艺专家曲线,在烘烤中通过算法和新数据不断优化、更新曲线,并在新一批烟叶开始烘烤前,根据所处地域、气候以及不同鲜烟参数因素,与最佳匹配工艺参数做关联分析,由此生成烘烤工艺模型曲线并经过测试验证与修正后,将最佳的烟叶烘烤工艺曲线下达到所述烟叶烘烤智能控制器,最后开始执行烟叶烘烤任务。18.所述基于机器学习算法的烟叶烘烤决策模型,以密集烤房终端采集的烟叶实时烘烤数据为依据,经过数据预处理后作为模型的输入,通过已训练的机器学习算法模型输出当前烘烤所处的状态和工艺控制参数,并通过所述云服务器将所述烘烤状态和工艺控制参数下达至所述烟叶烘烤智能控制器并执行。19.所述阈值预警服务,用于对烟叶烘烤全过程中的关键烘烤参数进行周期性采集与监视,关键烘烤参数包括烤房的环境温度、湿度、烘烤烟叶的变黄程度以及失水量;在烘烤过程中烤房终端所采集到的关键烘烤参数,将根据采样周期,同步地与先期实验测定的对应上限、下限阈值进行比较;当超过阈值时,系统将自动判定超限类型并生成相应反调节控制指令,下达到所述烟叶烘烤智能控制器执行,同时系统将记录警报信息并发送提醒烘烤师。20.进一步,所述烟叶烘烤智能控制器的运算由云服务器实现,采用瘦客户端模式,用于负责实现相关烘烤过程的信息采集、上传以及下达指令的控制与执行工作;所述烟叶烘烤智能控制器将摄像头采集到图像、重量传感器采集到的失重和温湿度信息定时上传给云服务器,并接收解析云服务器下传的控制指令;控制烘烤执行机构实现智能化烘烤,通过“瘦客户端”的设计方式以达到终端设备成本的最小化。21.进一步,所述烘烤执行机构由烟叶烘烤智能控制器的mcu直接控制燃烧机的点火、助燃、进料和清渣在内的烘烤执行机构,通过参数设置,适用于燃煤和生物质在内的多种燃烧机。22.本发明的另一目的在于提供一种应用所述的烟叶烘烤智能控制系统的烟叶烘烤智能控制方法,所述烟叶烘烤智能控制方法包括以下步骤:23.步骤一,通过所述云服务端中的云服务器,其中内置的基于机器学习算法及模型的烟叶烘烤状态及工艺控制参数决策模型,对烟叶烘烤过程进行决策和控制;24.步骤二,基于烘烤专家经验工艺曲线、通过数据学习训练和模型更新迭代所得的初选烘烤工艺推荐算法,在烟叶开烤前进行工艺选择和匹配;基于所述密集烤房终端所采集的数据,通过所述云服务器进行物联网数据的接收、处理及存储,以及对烟叶烘烤过程的温度、湿度、烟叶变黄程度和失水量在内的关键指标的阈值预警;25.步骤三,每间密集烤房均配套所述密集烤房终端,所述密集烤房终端有多个,均采用瘦客户端的设计方式,包括烟叶烘烤智能控制器、多个烤烟状态传感采集模块、人机交互模块以及烘烤工艺执行机构。26.本发明的另一目的在于提供一种计算机设备,所述计算机设备包括存储器和处理器,所述存储器存储有计算机程序,所述计算机程序被所述处理器执行时,使得所述处理器执行如下步骤:27.通过所述云服务端中的云服务器,其中内置的基于机器学习算法及模型的烟叶烘烤状态及工艺控制参数决策模型,对烟叶烘烤过程进行决策和控制;基于烘烤专家经验工艺曲线、通过数据学习训练和模型更新迭代所得的初选烘烤工艺推荐算法,在烟叶开烤前进行工艺选择和匹配;基于所述密集烤房终端所采集的数据,通过所述云服务器进行物联网数据的接收、处理及存储,以及对烟叶烘烤过程的温度、湿度、烟叶变黄程度和失水量在内的关键指标的阈值预警;每间密集烤房均配套所述密集烤房终端,所述密集烤房终端有多个,均采用瘦客户端的设计方式,包括烟叶烘烤智能控制器、多个烤烟状态传感采集模块、人机交互模块以及烘烤工艺执行机构。28.本发明的另一目的在于提供一种计算机可读存储介质,存储有计算机程序,所述计算机程序被处理器执行时,使得所述处理器执行如下步骤:29.通过所述云服务端中的云服务器,其中内置的基于机器学习算法及模型的烟叶烘烤状态及工艺控制参数决策模型,对烟叶烘烤过程进行决策和控制;基于烘烤专家经验工艺曲线、通过数据学习训练和模型更新迭代所得的初选烘烤工艺推荐算法,在烟叶开烤前进行工艺选择和匹配;基于所述密集烤房终端所采集的数据,通过所述云服务器进行物联网数据的接收、处理及存储,以及对烟叶烘烤过程的温度、湿度、烟叶变黄程度和失水量在内的关键指标的阈值预警;每间密集烤房均配套所述密集烤房终端,所述密集烤房终端有多个,均采用瘦客户端的设计方式,包括烟叶烘烤智能控制器、多个烤烟状态传感采集模块、人机交互模块以及烘烤工艺执行机构。30.本发明的另一目的在于提供一种信息数据处理终端,所述信息数据处理终端用于实现所述的烟叶烘烤智能控制系统。31.结合上述的所有技术方案,本发明所具备的优点及积极效果为:本发明提供的烟叶烘烤智能控制系统,应用于烟叶烘烤生产中,场景主要是密集烤房烟叶烘烤的过程传感及决策、控制,能够减轻烤烟从业者的劳动强度,实现密集烤房无人值守,避免人为决策、自然因素的随机性导致的烤坏烟损失,能够有效保障和提高烘烤烟叶的烤后品质,同时系统的布设成本低、易于推广落地,提升烟草产业的整体经济效益。本发明与现有技术相比还具有以下主要优点:32.(1)通过云服务技术与物联网技术的结合,在线监控烟叶烘烤过程的关键状态和参数,并将其数字化、信息化,通过云服务器将数据集中形成大数据应用的基础,一方面有利于降低系统布设与实施的成本,另一方面有利于提高机器学习算法模型的预测准确率,真正实现烟叶烘烤的智能化。33.(2)在每批烟叶开烤前,通过系统内置的初选工艺推荐算法,根据不同鲜烟叶参数分析选取最佳匹配工艺参数,生成最优烘烤工艺模型曲线并下达执行,由此实现了烟叶烘烤初始工艺的定制化,进而提高不同烟叶的烤后质量。34.(3)将现行人工烘烤的关键判断指标进行采集并处理,作为云服务端模型决策的输入依据,将异构多数据融合判断,进一步提高烤烟过程机器决策的准确性和可靠性,避免人为决策、自然因素的随机性导致的烤坏烟损失,能够有效保障和提高烘烤烟叶的烤后品质,提升烟草产业的整体经济效益。35.(4)系统的多维度阈值预警,除常见的温湿度外,增加了烟叶变黄程度、失水量等直接反映烟叶烘烤状况的关键参数,能更准确地监控烟叶烘烤过程的极端、意外情况并及时调整、记录、警报,防止烟叶烤坏造成损失。36.(5)应用本发明所述的烟叶烘烤智能控制系统,能够显著减轻烤烟从业者的劳动强度,实现密集烤房无人值守,以应对劳动力短缺问题。37.(6)物联网技术的应用实现了烟叶烘烤过程的信息化,有助于解决现存的粗放管理、烤烟经验化等问题。38.(7)在控制器和执行机构等硬件部分设计上,充分利用了云服务器的运算能力,采用“瘦客户端”方式最大限度地降低了对控制器的性能要求并简化了硬件结构,通过烟叶烘烤智能控制器mcu直接控制烘烤执行机构,一方面大大降低了成本,另一方面可通过参数设置适用于各种不同类型的燃烧机和烤房。附图说明39.为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例中所需要使用的附图做简单的介绍,显而易见地,下面所描述的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下还可以根据这些附图获得其他的附图。40.图1是本发明实施例提供的烟叶烘烤智能控制方法流程图。41.图2是本发明实施例提供的烟叶烘烤智能控制系统的组成示意图。42.图3是本发明实施例提供的密集烤房终端部分及烟叶烘烤智能控制器的结构原理图。43.图4本发明实施例提供的密集烤房终端样机,其烟叶烘烤智能控制器、人机交互模型。44.图5本发明实施例提供的所述多个烤烟状态传感采集模块,通过密集烤房专用的传感器支架集成,放置于密集烤房内的烘烤烟叶之间,采集烟叶烘烤环境的数据的示意图。具体实施方式45.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。46.针对现有技术存在的问题,本发明提供了一种烟叶烘烤智能控制系统、方法、介质、设备及终端,下面结合附图对本发明作详细的描述。47.如图1所示,本发明实施例提供的烟叶烘烤智能控制方法包括以下步骤:48.s101,通过所述云服务端中的云服务器,其中内置的基于机器学习算法及模型的烟叶烘烤状态及工艺控制参数决策模型,对烟叶烘烤过程进行决策和控制;49.s102,基于烘烤专家经验工艺曲线、通过数据学习训练和模型更新迭代所得的初选烘烤工艺推荐算法,在烟叶开烤前进行工艺选择和匹配;基于所述密集烤房终端所采集的数据,通过所述云服务器进行物联网数据的接收、处理及存储,以及对烟叶烘烤过程的温度、湿度、烟叶变黄程度和失水量在内的关键指标的阈值预警;50.s103,每间密集烤房均配套所述密集烤房终端,所述密集烤房终端有多个,均采用瘦客户端的设计方式,包括烟叶烘烤智能控制器、多个烤烟状态传感采集模块、人机交互模块以及烘烤工艺执行机构。51.如图2所示,本发明实施例提供的烟叶烘烤智能控制系统包括云服务端和密集烤房终端。52.云服务端包括云服务器,所述云服务器内置基于机器学习算法及模型的烟叶烘烤状态及工艺控制参数决策模型,以及在烘烤专家经验工艺曲线的基础上通过不断的数据训练和更新迭代所得的初选烘烤工艺推荐算法,并提供物联网数据的接收、处理及存储服务,以及对烟叶烘烤过程的温度、湿度、烟叶变黄程度和失水量在内的关键指标的阈值预警服务;53.密集烤房终端有多个,每间密集烤房均有配套一个,均采用瘦客户端的设计方式,包括烟叶烘烤智能控制器、多个烤烟状态传感采集模块、人机交互模块以及烘烤工艺执行机构。54.下面结合具体实施例对本发明的技术方案作进一步描述。55.实施例1:56.针对上述现状存在的技术问题,本发明提供了一种应用于烟叶烘烤生产中密集烤房烤烟过程的传感、决策、控制及执行的基于云服务、物联网技术的烟叶烘烤智能控制系统。本发明能够减轻烤烟从业者的劳动强度,实现密集烤房无人值守,避免人为决策、自然因素的随机性导致的烤坏烟损失,能够有效保障和提高烘烤烟叶的烤后品质,同时系统的布设成本低、易于推广落地,提升烟草产业的整体经济效益。57.本发明为解决上述技术问题所采用的技术方案是:58.本发明提出了一种基于云服务及瘦客户端的烟叶烘烤智能控制系统,主要包括云服务端和密集烤房终端;所述云服务端主要包括云服务器,云服务器内置了基于机器学习算法及模型的烟叶烘烤状态及工艺控制参数决策模型,以及在烘烤专家经验工艺曲线的基础上通过不断的数据训练和更新迭代所得的初选烘烤工艺推荐算法,并提供物联网数据的接收、处理及存储服务,以及对烟叶烘烤过程的温度、湿度、烟叶变黄程度、失水量等关键指标的阈值预警服务;所述密集烤房终端有多个,每间密集烤房均有配套一个,均采用瘦客户端的设计方式,其主要包括烟叶烘烤智能控制器、多个烤烟状态传感采集模块、人机交互模块、烘烤工艺执行机构。59.本发明的云服务端与密集烤房终端,通过无线网络通讯与互联网建立数据通道,通过自定的数据通讯协议,完成物联网数据的上传与云服务端决策结果的指令下达,所述无线网络通讯方式可以但不限于是wifi、gprs、nb-iot、lora等中的一种或多种。采用云服务的技术方式,优势在于能够将零星分布于各个种植地附近、相距较远且相对分散的密集烤房内的物联网终端所采集的数据集中存储、处理与决策,形成大数据的应用,有助于提高云服务端机器学习决策模型的训练质量和决策精确度。60.本发明的多个烤烟状态传感采集模块,包括烟叶图像采集模块、烟叶失水采集模块、环境温湿度采集模块:所述烟叶图像采集模块包括摄像头和投光灯,用于定时拍摄烟叶烘烤过程中的图像,摄像头可布置一个或多个,从多个角度获取烟叶图像,投光灯由烟叶烘烤智能控制器控制其仅在拍摄图像前后点亮,防止光照对烟叶成分的影响以及电能的过度消耗;所述烟叶失水采集模块包括力传感器,用于采集烟叶烘烤过程中的重量,进而通过公式计算得出烟叶的失水率;所述环境温湿度采集模块包括至少两组的干、湿球温度传感器,用于采集密集烤房内烟叶烘烤过程中的环境温度、湿度数据。上述所有的烤烟状态传感采集模块,均在烟叶烘烤过程中周期地工作,采集烘烤状态的相关关键数据并通过所述无线网络通讯方式上传至云服务器处理。61.本发明的云服务器中内置的烟叶烘烤过程智能化服务,具体而言,其功能在于:所述的物联网数据存储服务,将密集烤房终端采集并上传的烟叶图像、失水、环境温湿度以及其他相关数据,进行数据解析、处理和分析后,持久化到服务器的数据库或文件系统中。所述的初选工艺推荐算法,基于云服务器内置的烟叶烘烤工艺专家曲线,在烘烤中通过算法和新数据不断优化、更新曲线,并在新一批烟叶开始烘烤前,根据所处地域、气候以及不同鲜烟参数等因素,与最佳匹配工艺参数做关联分析,由此生成烘烤工艺模型曲线并经过测试验证与修正后,将最佳的烟叶烘烤工艺曲线下达到所述烟叶烘烤智能控制器,最后开始执行烟叶烘烤任务。所述的基于机器学习算法的烟叶烘烤决策模型,以密集烤房终端采集的烟叶实时烘烤数据为依据,经过数据预处理后作为模型的输入,并通过已训练的机器学习算法模型输出当前烘烤所处的状态和工艺控制参数,并通过所述云服务器将所述烘烤状态和工艺控制参数下达至所述烟叶烘烤智能控制器并执行。所述阈值预警服务,主要对烟叶烘烤全过程中的关键烘烤参数进行周期性采集与监视,关键烘烤参数包括烤房的环境温度、湿度,烘烤烟叶的变黄程度、失水量等;在烘烤过程中烤房终端所采集到的关键烘烤参数,将根据采样周期,同步地与先期实验测定的对应上限、下限阈值进行比较;当超过阈值时,系统将自动判定超限类型并生成相应反调节控制指令,下达到所述烟叶烘烤智能控制器执行以防止烟叶烤坏,同时系统将记录警报信息并发送提醒烘烤师。62.本发明的烟叶烘烤智能控制器,由于云服务器具有强大的数据处理能力,运算主要由云服务器实现,烟叶烘烤智能控制器主要负责实现相关烘烤过程的信息采集、上传以及下达指令的控制与执行工作,对自身的数据处理能力及运算性能要求较低,因此可将结构极大简化,采用瘦客户端模式。烟叶烘烤智能控制器将摄像头采集到图像、重量传感器采集到的失重和温湿度等信息定时上传给云服务器,并接收解析云服务器下传的控制指令,然后控制烘烤执行机构实现智能化烘烤,通过“瘦客户端”的设计方式以达到终端设备成本的最小化。63.本发明的烘烤执行机构,为了简化结构、降低成本,没有使用plc或者其他控制器,而是由烟叶烘烤智能控制器的mcu直接控制燃烧机的点火、助燃、进料、清渣等烘烤执行机构,通过参数设置,可以适用于燃煤、生物质等多种燃烧机,具备更强的适应性。64.本发明与现有技术相比具有以下主要优点:65.(1)通过云服务技术与物联网技术的结合,在线监控烟叶烘烤过程的关键状态和参数,并将其数字化、信息化,通过云服务器将数据集中形成大数据应用的基础,一方面有利于降低系统布设与实施的成本,另一方面有利于提高机器学习算法模型的预测准确率,真正实现烟叶烘烤的智能化。66.(2)在每批烟叶开烤前,通过系统内置的初选工艺推荐算法,根据不同鲜烟叶参数分析选取最佳匹配工艺参数,生成最优烘烤工艺模型曲线并下达执行,由此实现了烟叶烘烤初始工艺的定制化,进而提高不同烟叶的烤后质量。67.(3)将现行人工烘烤的关键判断指标进行采集并处理,作为云服务端模型决策的输入依据,将异构多数据融合判断,进一步提高烤烟过程机器决策的准确性和可靠性,避免人为决策、自然因素的随机性导致的烤坏烟损失,能够有效保障和提高烘烤烟叶的烤后品质,提升烟草产业的整体经济效益。68.(4)系统的多维度阈值预警,除常见的温湿度外,增加了烟叶变黄程度、失水量等直接反映烟叶烘烤状况的关键参数,能更准确地监控烟叶烘烤过程的极端、意外情况并及时调整、记录、警报,防止烟叶烤坏造成损失。69.(5)应用本发明所述的烟叶烘烤智能控制系统,能够显著减轻烤烟从业者的劳动强度,实现密集烤房无人值守,以应对劳动力短缺问题。70.(6)物联网技术的应用实现了烟叶烘烤过程的信息化,有助于解决现存的粗放管理、烤烟经验化等问题。71.(7)在控制器和执行机构等硬件部分设计上,充分利用了云服务器的运算能力,采用“瘦客户端”方式最大限度地降低了对控制器的性能要求并简化了硬件结构,通过烟叶烘烤智能控制器mcu直接控制烘烤执行机构,一方面大大降低了成本,另一方面可通过参数设置适用于各种不同类型的燃烧机和烤房。72.实施例2:73.参照图2所示,本发明所述的基于云服务及物联网的烟叶烘烤智能控制系统,主要包括云服务端和密集烤房终端;所述云服务端主要包括云服务器,云服务器可自行搭建或租用商业化云服务器(如alibaba cloud ecs、tencent cloud等),云服务器内置了基于机器学习算法及模型的烟叶烘烤状态及工艺控制参数决策模型,以及在烘烤专家经验工艺曲线的基础上通过不断的数据训练和更新迭代所得的初选烘烤工艺推荐算法,并提供物联网数据的接收、处理及存储服务,以及对烟叶烘烤过程的温度、湿度、烟叶变黄程度、失水量等关键指标的阈值预警服务;所述密集烤房终端有多个,每间密集烤房均有配套一个,均采用瘦客户端的设计方式,其主要包括烟叶烘烤智能控制器、多个烤烟状态传感采集模块、人机交互模块、烘烤工艺执行机构。云服务端与密集烤房终端通过无线网络通讯与互联网建立数据通道,通过在http协议基础上自定义的数据通讯协议,完成物联网数据的上传与云服务端决策结果的指令下达,所述无线网络通讯方式可以但不限于是wifi、4g、nb-iot、lora等中的一种或多种。基于http协议的自定义数据通讯协议实施例之一如下:74.数据上传报文样例:75.get/uploadbasicparam?76.hd=roast-project-basic-data;pc=rpbd-v1.2;time=2020-7-10+11%3a37%3a00;lip=192.168.8.101;bp=f628c3f9007c33%2c200106225800-l5-c%2c101.2121+256.230215%2c108.1%2c54.2%2c31.2%2c79.3%2c4455.3%2c5201.36%2c220%2c6.8%2c25426.2%2c666%2c200%2c%7bage05%2c16.8%2c37.3%2c15.3%2c24%7d http/1.177.host:47.**.133.****:****78.connection:keep-alive79.图像上传报文样例:80.post/getmultipart http/1.181.host:47.**.133.****:****82.connection:keep-alive83.content-type:multipart/form-data;boundary=‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑156266831584.content-length:13803685.connection:keep-alive86.‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑156266831587.content-disposition:form-data;name="imagefile";filename="f628c3f9007c33-200719171516.jpg"88.content-type:image/jpeg89.‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑1562668315—90.采用云服务的技术方式,优势在于能够将零星分布于各个种植地附近、相距较远且相对分散的密集烤房内的物联网终端所采集的数据集中存储、处理与决策,形成大数据的应用,有助于提高云服务端机器学习决策模型的训练质量和决策精确度。91.进一步地,所述的多个烤烟状态传感采集模块,包括烟叶图像采集模块、烟叶失水采集模块、环境温湿度采集模块:92.所述烟叶图像采集模块包括两个rs-485串行口协议的ptc02-200型广角摄像头和白光6500k直射型投光灯,从不同角度周期地拍摄烟叶烘烤过程中的图像,由于使用rs-485串行通信总线,可以方便地在一个烤房内部布置多个摄像头并共用同一信道,从多个角度获取烟叶图像;投光灯由烟叶烘烤智能控制器控制其仅在拍摄图像前后点亮,防止光照对烟叶成分的影响以及电能的过度消耗,且投光灯的点亮时间可设置,同时为了获得合适的曝光亮度,投光灯的亮度可通过pwm调节;93.所述烟叶失水采集模块包括某s型拉压力传感器,量程可选用20kg,其作用在于周期性地采集烤房中代表性烟叶在烘烤过程中的重量,进而通过相关的公式计算得出烘烤烟叶的含水量;94.所述环境温湿度采集模块包括两组的干球、湿球温度传感器,用于采集密集烤房内烟叶烘烤过程中的环境温度、湿度数据,根据烤房内部结构特点、燃质类型等因素选择不同的测量点。95.上述所有的烤烟状态传感采集模块,均在烟叶烘烤过程中以30分钟/次的频率周期性地工作,采集烘烤状态的相关关键数据并通过所述无线网络通讯方式上传至云服务器处理、存储、决策并下达指令。96.云服务器中内置的烟叶烘烤过程智能化服务,具体功能实施例子如下:97.物联网数据存储服务,将密集烤房终端采集并上传的烟叶图像文件、重量、环境温湿度以及烤房编号、烤次编号、采样时间等其他相关数据,持久化到服务器的oracle数据库或文件系统中。98.初选工艺推荐算法,基于云服务器内置的烟叶烘烤工艺专家曲线,在烘烤中通过将每个批次的工艺实际执行曲线与烤后质量反馈关联,烤后质量高的批次所执行的实际工艺曲线将与现有推荐曲线通过权重分配算法不断优化更新,在下一批烟叶开始烘烤前将最佳的烟叶烘烤工艺曲线下达并执行。每当新一批烟叶开始烘烤前,根据所处地域、气候以及不同鲜烟参数等因素,与最佳匹配工艺参数做关联分析,生成烘烤工艺模型曲线并经测试验证与修正后,将最佳烟叶烘烤工艺曲线下达到所述烟叶烘烤智能控制器。99.烘烤阈值预警服务,主要对烟叶烘烤全过程中的关键烘烤参数以10分钟/次的频率周期性地采集与监视,关键烘烤参数包括烤房的环境温度、湿度,烘烤烟叶的变黄程度、失水量等;在烘烤过程中烤房终端所采集到的关键烘烤参数,将根据采样周期,同步地与先期实验测定的不同阶段对应上限、下限阈值进行比较;当超过阈值时,系统将自动判定超限类型并生成相应反调节控制指令,下达到所述烟叶烘烤智能控制器执行以防止烟叶烤坏,同时系统将记录警报信息保存至数据库表中,并通过云服务器发送消息提醒到烘烤师的移动终端上。100.基于机器学习算法的烟叶烘烤决策模型,以密集烤房终端采集的烟叶实时烘烤数据为依据,首先需要对原始数据进行预处理:需对环境温湿度、烟叶失水率数据进行缺失值、异常值处理;并对烘烤烟叶图像通过合适的算法做去噪处理后,通过图像处理算法提取图像的la*b*、rgb、hsv等颜色空间的特征值,最后对模型输入数据进行了标准化。预处理后的特征数据将作为模型的输入,通过基于多种模型、多层的烟叶烘烤状态预测融合模型spfm对数据进行建模,并实现对烟叶烘烤过程中状态的预测,输出当前所处烘烤状态和工艺控制参数。101.所述的烟叶烘烤智能控制器,由于云服务器具有强大的数据处理能力,运算主要由云服务器实现,烟叶烘烤智能控制器主要负责实现相关烘烤过程的信息采集、上传以及下达指令的控制与执行工作,对其自身的数据处理能力及运算性能要求较低,因此可将结构极大简化,采用“瘦客户端”模式。烟叶烘烤智能控制器使用极低成本的8bit基于8051内核stc系列mcu。此mcu有4个串口:一个用于连接7寸触摸屏,用于实现人机交互界面;一个用于连接通信模块。另外2个串口增加rs485驱动:一个rs485用于连接变频器,用于控制循环风机;一个rs485用于连接rs485串口摄像头,rs485可以连接多个rs485串口摄像头,实现烤房内部不同部位不同角度的摄像。串口摄像头的数据传输率慢,mcu有足够的处理能力实现图像的上传。控制灯直接与mcu相连。mcu还扩展了一个24bit adc转换器,用于连接失水重量传感器,通过标定不同的参数,可以对应多种量程和规格的重量传感器,省去了价格昂贵的变送器。mcu使用gpio用软件时序操作温湿度传感器,没有扩展另外的接口,降低了成本。102.所述的烘烤执行机构,为了简化结构、降低成本,没有使用plc或者其它类型的专用燃烧机控制器,而是由烟叶烘烤智能控制器的mcu的gpio直接控制4个继电器,分别控制燃烧机的点火、助燃、进料、清渣烘烤执行机构,通过软件虚拟了一个plc,实现对这些烘烤执行机构进行控制。通过参数设置,可以适用于燃煤、生物质等多种燃烧机,具备更强的适应性。在实际的部署实施中,烘烤执行机构可用密集烤房中原有配套的燃烧机,本系统可兼容各种型号、类型的烟叶烘烤燃烧机。103.参照图3所示的所述密集烤房终端部分及烟叶烘烤智能控制器的结构原理图,主要包括主控模块、图像采集模块、通讯模块、交互模块、执行模块、保护模块、电源模块。所述主控模块包括低成本的8bit基于8051内核stc系列mcu。所述图像采集模块也是基于低成本的8bit基于8051内核stc系列mcu,它在烤房内部控制多台rs485串口摄像头和多个可pwm调光的投光灯,相当于一个集线器,将这些设备的信息和控制汇总后,通过一根电缆与主控模块连接,降低了布线和施工成本。所述通讯模块通过串口与主控模块连接,可以是wifi、4g、nb-iot、lora任何一种,不同的通信模块,只是串口驱动不同,可以灵活设置。所述交互模块是7寸串口触摸屏,通过串口与主控模块连接,也可以是串口蓝牙模块,这样可以使用手机作为交互模块。所述执行模块由4个继电器组成,这4个继电器由主控模块的gpio直接控制,这4个继电器分别控制点火、助燃、进料、清渣烘烤执行机构。所述保护模块由防雷模块和抗干扰模块组成,由于烤房多处于边远山区,容易受到雷击,变频器又有很大的电磁噪声,需要对系统加强保护。所述电源模块,由宽电压开关电压为核心,适应边远地区大的供电电压波动,并还有内部电压变换模块,为系统内部提供多组工作电压。104.本发明实施例提供的密集烤房终端,均采用瘦客户端的设计方式,包括烟叶烘烤智能控制器、多个烤烟状态传感采集模块、人机交互模块以及烘烤工艺执行机构。具体实施例的密集烤房终端样机,其烟叶烘烤智能控制器、人机交互模型如图4所示:105.本发明实施例提供的多个烤烟状态传感采集模块,通过密集烤房专用的传感器支架集成,放置于密集烤房内的烘烤烟叶之间,采集烟叶烘烤环境的数据,如图5所示。106.本发明实施例提供的基于机器学习算法的烟叶烘烤决策模型,采用spfm模型实现,使用密集烤房终端采集的烟叶烘烤数据进行机器学习及训练的实验结果如下表所示,可见其决策准确度可达90%,能够辅助烘烤过程中的自动化及智能化决策和控制。[0107][0108]在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”、“前端”、“后端”、“头部”、“尾部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。[0109]在上述实施例中,可以全部或部分地通过软件、硬件、固件或者其任意组合来实现。当使用全部或部分地以计算机程序产品的形式实现,所述计算机程序产品包括一个或多个计算机指令。在计算机上加载或执行所述计算机程序指令时,全部或部分地产生按照本发明实施例所述的流程或功能。所述计算机可以是通用计算机、专用计算机、计算机网络、或者其他可编程装置。所述计算机指令可以存储在计算机可读存储介质中,或者从一个计算机可读存储介质向另一个计算机可读存储介质传输,例如,所述计算机指令可以从一个网站站点、计算机、服务器或数据中心通过有线(例如同轴电缆、光纤、数字用户线(dsl)或无线(例如红外、无线、微波等)方式向另一个网站站点、计算机、服务器或数据中心进行传输)。所述计算机可读取存储介质可以是计算机能够存取的任何可用介质或者是包含一个或多个可用介质集成的服务器、数据中心等数据存储设备。所述可用介质可以是磁性介质(例如软盘、硬盘、磁带)、光介质(例如dvd)、或者半导体介质(例如固态硬盘solid state disk(ssd))等。[0110]以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,都应涵盖在本发明的保护范围之内。 |

【本文地址】

今日新闻 |

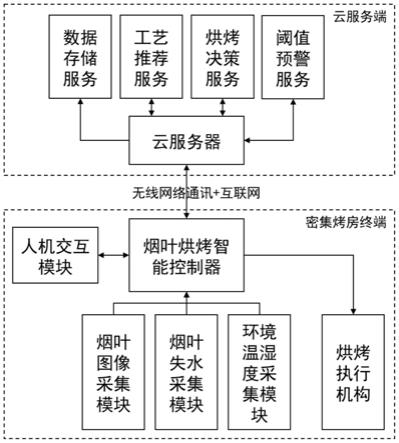

推荐新闻 |