一种激光剥离制备8英寸以上碳化硅衬底的系统的制作方法 |

您所在的位置:网站首页 › 激光剥离的目的不包括 › 一种激光剥离制备8英寸以上碳化硅衬底的系统的制作方法 |

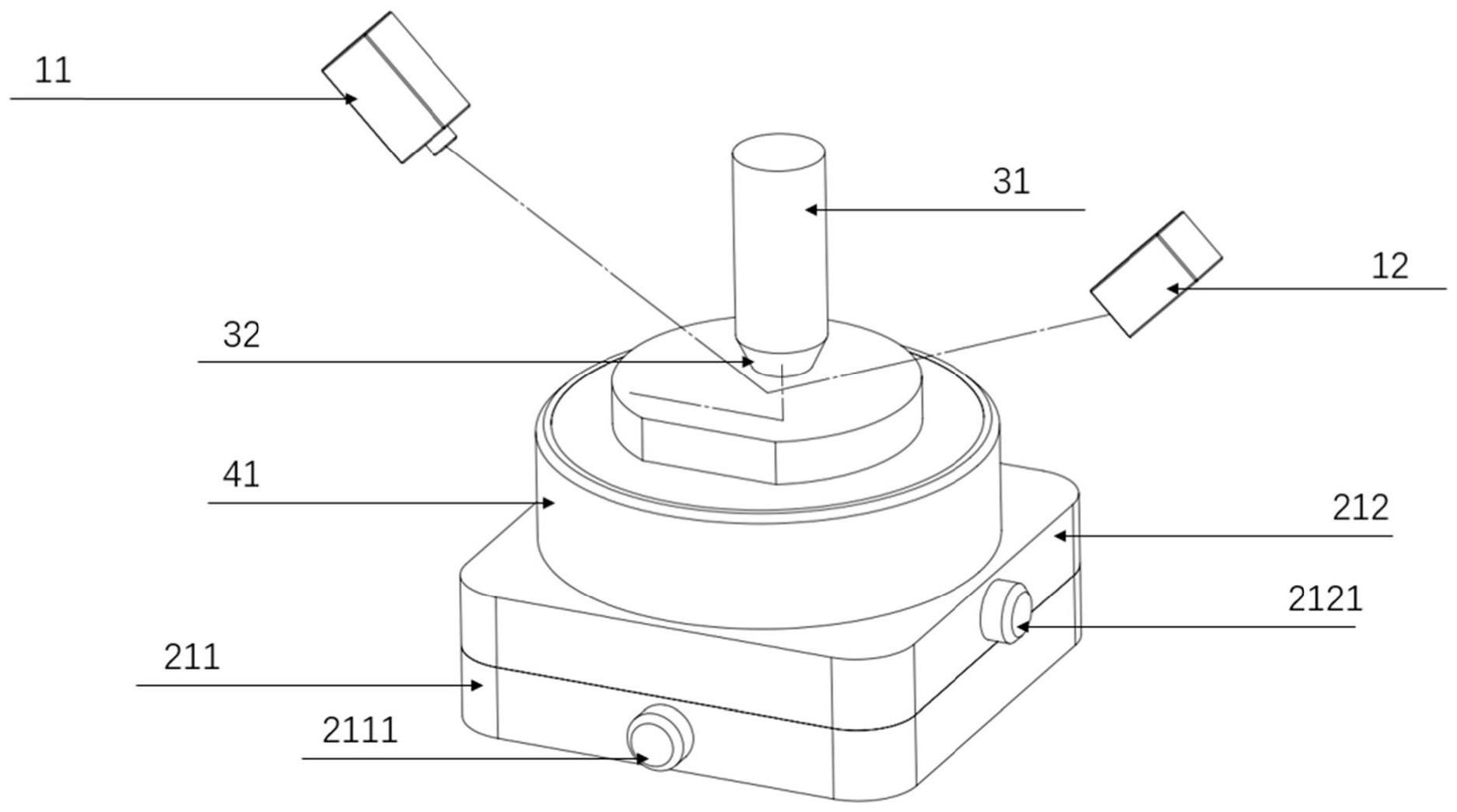

一种激光剥离制备8英寸以上碳化硅衬底的系统的制作方法

本发明涉及碳化硅半导体材料加工,具体来讲,涉及一种激光剥离制备8英寸以上碳化硅衬底的系统、一种8英寸以上碳化硅衬底低应力加工方法。 背景技术: 1、随着产业的发展,对于元器件的性能要求越来越高,逐步逼近硅材料的物理极限。碳化硅衬底由于其优异的物理特性,相比于si材料,在高压、高频、高温等领域有着无可比拟的优势。目前广泛应用于电力电子,微波射频器件及高端照明等领域。 2、碳化硅晶体莫氏硬度为9.2,仅次于金刚石,物理化学性质及其稳定,是典型的硬脆材料,超精密加工一直是业界面临的难题。目前行业现状是,国内6英寸处于上量阶段,8寸处于研发阶段,国外6英寸已经量产,8英寸处于小批量阶段。8英寸必然是未来发展的趋势。目前国际上已经实现了8英寸衬底的小批量生产,国内衬底厂商也在进行8英寸碳化硅衬底的研发,随着尺寸向8英寸扩展,加工问题更加突出,严重制约着衬底产业化发展。 技术实现思路 1、发明人经分析发现:传统的技术方案是通过平面磨床和外圆磨床将晶体加工成圆柱形晶棒,然后通过多线切割的方式获得切割片(晶体穿过均匀间距线网实现切割),通过边缘倒角,双面研磨,机械抛光,化学机械抛光获得抛光片,最终清洗封装产出开盒即用的碳化硅单晶衬底。这种方式适用于6英寸以下的碳化硅衬底加工。目前6英寸以上碳化硅衬底加工面临的主要问题有衬底加工应力大,sfqr值大,外延前后面型变化大,表面金属沾污等,严重制约着衬底的产业化。 2、针对现有技术中的缺陷,本发明一方面提供了一种激光剥离制备8英寸以上碳化硅衬底的系统,包括:激光剥离装置,包括晶面检测单元、夹角判定单元、角度调节单元、激光扫描单元、外力施加单元、以及用于固定和支撑碳化硅晶锭的固定单元, 3、所述晶面检测单元被配置在碳化硅晶锭的待剥离位置上方,并能够检测碳化硅晶锭的(0001)晶面,得到晶面位置信息;所述夹角判定单元被设置为接收所述晶面位置信息,并计算所述晶面位置信息与第一平面之间的夹角值,判断所述夹角值是否满足预设夹角值的要求,如满足,则输出第一信号,如不满足,则输出第二信号,其中,所述第一平面与第一激光束所在的第一方向始终保持垂直;所述角度调节单元包括能够调节碳化硅晶锭角度的晶锭角度调节机构和/或能够调节第一方向的第一激光束角度调节机构,并被设置为能够接收第二信号并启动所述晶锭角度调节机构和/或所述第一激光束角度调节机构;所述激光扫描单元包括能够产生所述第一激光束的第一激光头,并被设置为能够接收所述第一信号并启动所述第一激光头对碳化硅晶锭进行扫描,以形成含有多个裂纹且沿所述第一平面延展的待剥离面;所述外力施加单元被设置为能够对所述待剥离面施加振动,以得到碳化硅剥离片; 4、减薄装置,具有能够对单个剥离片的单面的至少一部分进行减薄和/或对该单个剥离片的另一单面的至少一部分进行减薄的磨制机构; 5、抛光装置,具有工作台以及通过所述工作台依次串联连接的第i抛光机构,所述第i抛光机构包括第i抛光组件、第i供液组件、第i清扫组件、第i回收组件,其中,i为自然数且从1遍历至n,n为自然数且不小于2; 6、清洗装置,具有能够对所述抛光片进行清洗从而得到大尺寸碳化硅衬底的清洗机构; 7、其中,所述大尺寸碳化硅衬底为8英寸以上的碳化硅衬底。 8、本发明另一方面提供一种8英寸以上碳化硅衬底低应力加工方法。 9、与现有技术相比,本发明的有益效果包括以下内容中的至少一项: 10、1、本发明采用的激光剥离技术可以实现自动化加工,激光剥离可以降低晶片加工应力,减少外延后面型变化量,提高单位棒长的产片数量,单位厚度碳化硅晶体产片数提升30%,此外本发明采用的激光剥离技术效率提升2-3倍; 11、2、本发明采用减薄装置,可以根据切割片的情况进行匹配设计,降低单片衬底内的应力,大幅度提升厚度均匀性。此外,本发明的减薄装置可以提高碳化硅衬底平整度,降低碳化硅衬底sfqr指标; 12、3、本发明采用的抛光装置,可以大幅度提升后续衬衬底的厚度均匀性同时改善衬底表面粗糙度,实现对晶片质量的精确控制; 13、4、本发明采用的清洗装置,能够实现单片清洗,使得衬底表面呈现极亲水性,清洗效果良好,表面金属离子浓度低; 14、5、本发明的激光剥离制备8英寸以上碳化硅衬底的系统可以解决衬底应力大,sfqr值大,外延前后面型变化大,表面金属沾污问题,提供高品质的碳化硅晶片。 技术特征: 1.一种激光剥离制备8英寸以上碳化硅衬底的系统,其特征在于,包括: 2.根据权利要求1所述的激光剥离制备8英寸以上碳化硅衬底的系统,其特征在于,所述晶面检测单元被配置在碳化硅晶锭的待剥离位置上方,并能够检测碳化硅晶锭的(0001)晶面,得到晶面位置信息。 3.根据权利要求1所述的激光剥离制备8英寸以上碳化硅衬底的系统,其特征在于,所述夹角判定单元被设置为接收所述晶面位置信息,并计算所述晶面位置信息与所述第一平面之间的夹角值,判断所述夹角值是否满足预设夹角值的要求,如满足,则输出第一信号,如不满足,则输出第二信号。 4.根据权利要求1所述的激光剥离制备8英寸以上碳化硅衬底的系统,其特征在于,所述角度调节单元包括能够调节碳化硅晶锭角度的晶锭角度调节机构和/或能够调节第一方向的第一激光束角度调节机构,并被设置为能够接收第二信号并启动所述晶锭角度调节机构和/或所述第一激光束角度调节机构。 5.根据权利要求4所述的激光剥离制备8英寸以上碳化硅衬底的系统,其特征在于,所述晶锭角度调节机构包括设置在所述固定单元下方的第一调节组件和第二调节组件,所述第一调节组件被设置为能够沿x轴方向调节碳化硅晶锭,所述第二调节组件被设置为能够沿y轴方向调节碳化硅晶锭,所述x轴方向与所述y轴方向位于同一平面且彼此垂直或者分别平行两个平面且异面垂直。 6.根据权利要求1所述的激光剥离制备8英寸以上碳化硅衬底的系统,其特征在于,所述激光扫描单元还包括能够产生第二激光束的第二激光头,所述第二激光头被设置为能够使所述第二激光束围绕碳化硅晶锭的圆周方向扫描该碳化硅晶锭;所述第二激光头被设置为能够与第一激光头联动控制,且能够确保所述第二激光束所在的第二方向始终处于所述第一平面内;所述角度调节单元还包括能够调节第二激光束所在的第二方向的第二激光束角度调节机构,并被设置为能够接收第二信号并启动所述第二激光束角度调节机构,使得所述第二方向始终处于所述第一平面内。 7.根据权利要求1所述的激光剥离制备8英寸以上碳化硅衬底的系统,其特征在于,所述磨制构件包括包括粗磨砂轮和细磨砂轮,所述粗磨处理时设置的砂轮倾角为0°~0.5°,进刀速度为5~30μm/min,砂轮转速为1000~4000rpm,砂轮目数2000~5000目;优选的,所述粗磨砂轮设置的砂轮倾角为0.1°~0.3°,进刀速度为10~20μm/min,砂轮转速为2000~2500rpm,砂轮目数3000~4000目;所述精磨砂轮设置的砂轮倾角为-0.5°~0°,进刀速度3~20μm/min,砂轮转速1000~3000rpm,砂轮目数15000~40000目;优选的,所述精磨砂轮设置的砂轮倾角为-0.3°~-0.1°,进刀速度5~15μm/min,砂轮转速1500~2500rpm,砂轮目数20000~30000目。 8.根据权利要求1所述的激光剥离制备8英寸以上碳化硅衬底的系统,其特征在于,所述抛光机构包括所述第i抛光组件固定于工作台上并包括设置有第i抛光垫的能够自转的第i抛光盘以及第i抛光头;所述第i抛光头位于第i抛光盘的周边,抛光过程中第i抛光头能够固定待抛光的晶片,以实现把待抛光的晶片的一个面按在第i抛光盘上进行抛光操作;所述第i供液组件用于向第i抛光盘中注抛光液;所述第i清扫组件位于抛光盘的两侧能够在抛光过程中实现废渣清扫;所述第i回收组件位于抛光盘的下方,能够实现回收抛光后的废液和废渣;且第i+1抛光机构得到的晶片表面粗糙度小于第i抛光机构得到的晶片表面粗糙度。 9.根据权利要求1所述的激光剥离制备8英寸以上碳化硅衬底的系统,其特征在于,所述的8英寸以上的碳化硅衬底sfqr不高于2μm,bow<25μm,sori<45μm,外延前后面型变化不高于10μm;优选的,所述碳化硅衬底sfqr不高于1μm,所述碳化硅衬底bow<10μm,sori<15μm,所述外延前后面型变化不高于5μm。 10.一种使用权利要求1~9所述的激光剥离制备8英寸以上碳化硅衬底的系统的8英寸以上碳化硅衬底低应力加工方法。 技术总结本发明提供了一种激光剥离制备8英寸以上碳化硅衬底的系统,所述系统包括:激光剥离装置,具有激光扫描单元和外力施加单元;减薄装置,具有能够对所述剥离片的至少一部分进行减薄从而得到减薄片的磨制机构;抛光装置,具有能够对所述减薄片进行抛光从而得到抛光片的抛光构件;清洗装置,具有能够对所述抛光片进行清洗从而得到大尺寸碳化硅衬底的清洗机构,其中,所述大尺寸碳化硅衬底为不小于8英寸的碳化硅衬底。本发明的激光剥离制备8英寸以上碳化硅衬底的系统可以解决衬底应力大,SFQR值大,外延前后面型变化大,表面金属沾污问题。技术研发人员:梁庆瑞,宋生,马立兴,王瑞,刘家朋,王含冠,高宇晗,李霞,宋建,宗艳民,窦文涛受保护的技术使用者:山东天岳先进科技股份有限公司技术研发日:技术公布日:2024/1/13 |

【本文地址】

今日新闻 |

推荐新闻 |