【原创】塑料制品产生气泡的原因分析和解决方法 |

您所在的位置:网站首页 › 浇口鼓包是什么原因产生的 › 【原创】塑料制品产生气泡的原因分析和解决方法 |

【原创】塑料制品产生气泡的原因分析和解决方法

|

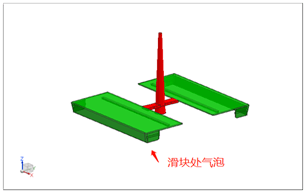

2.熔料含入过量的水分 产生原因: a)对于储存不当和吸湿性大的原料,如果原料水分含量过大,在注塑成型前没有充分干燥,而在料筒中发生高温水解,产生的气体裹入到溶料中。 b)塑料的热稳定性差,加入的原料兑入再生料结构疏松,料粒内部包入空气。 c)兑入的再生料超出工艺标准比列,一般不超过原料比的20%。 解决方法: a)检查料筒干燥系统是否正常,根据工艺对原料进行充分干燥。 b)适当降低料筒温度。 c)适当降低注塑速度。 d)适当增加储料背压。 3.材料发生热降解 原因分析: a)料筒温度设定过高(加热装置不受控制)使材料产生的热降解。 b)熔体在料筒中滞留时间过长产生的热降解。 c)注射填充时,注塑速度过快产生的剪切热,使材料热降解,通常出现在浇口附近位置。 d)储料背压太大螺杆转动产生的摩擦热,发生的热降解。 解决方法: a)适当降低料筒温度。 b)减少异常停机和缩短成型周期时间,一般熔料在料筒中停机不可以超过五分钟,排空料筒的溶料后方可注塑。 c)重新调整工艺参数,降低注射速度和注塑压力。 d)降低储料背压。 4.模具排气不良 原因分析: a)模具排气不完全,分型面缺少必要的排气槽,或排气通道堵塞,变形,而制品的深骨位没有做必要的镶件和排气针,导致熔体在填充时聚集无法排出。 b)气泡位置产生在填充末端汇合处,存在拐角(滑块)。 c)气阀式热流道,热流道温度过高而产生热分解产生的气泡。 d)模具表面的光洁度差,在溶料填入模腔时,摩擦力大导致材料热分解。 e)浇口位置选取不合理或者浇口太小,模具排气不良所引起的局部困气气泡。 解决方法: a)根据气泡所产生的位置,增加或者增大排气槽,改善模具的排气情况。 b)改善模具结构,避免尖角,宜采用多段注射方式,分段控制注射压力和速度,将产生气泡的位置适当降低注射压力和速度。 c)降低热流道加热圈的温度,增加储料背压值使料筒中减少卷入气体,增加填充量。 5.注塑工艺条件不当 原因分析: a)注塑成型速度过快,模具中的气体没有及时排出,还残留在模具的熔料内,而导致的困气气泡。 b)料筒温度过高,材料流动性增强,材料流动性超过原实际的流动性。 c)储料背压太大,熔体温度变高而导致流动性增幅。 d)缩模压力过大,模具锁的太紧,气体聚集无法排空。 解决方法: a)增大排气深度,宜采用多段注射,在产生气泡的位置降低注射压力和速度。 b)按照材料工艺设定温度,必要时探测实际熔体温度,降低熔体热分解的可能性。 c)背压过大会使熔体发生热降解而产生气泡,而背压太小因卷入空气也易产生气泡,应根据材料工艺设定取值背压值。 d.)减小锁模压力可以明显的解决决模具困气问题,但是也极易引发其他工艺缺陷,烧焦和毛边。 三、实际案列应用 1.制品末端困气 原因分析: a)溶体注射速度过快。 b)模具排气不良。 解决的方法: a)重新调试工艺,使用分段注射,中速填充,低速将制品打满,使气体排出。 b)模温过高,降低热流道温控箱温度。 c)拆下滑块增大滑块处的排气和增加排气槽。

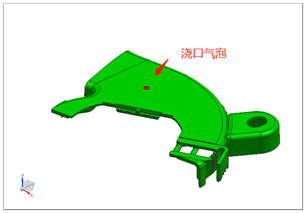

2. 热流道制品浇口困气 原因分析: a)熔体中存有空气。 b)前端溶体注射速度过快。 c)料温过高(材料分解或者分解的边缘)。 d)溶体粘度太高。 解决方法: a)降低溶体注射速度,使前端缓慢充模。 b)模温过高,降低热流道温控箱温度。 c)开机时将流道中的溶体清空,避免因为停机造成的溶体热分解。 d)适当增加背压,使射筒内的料均匀压实,排空胶中空气增加溶胶密度。 e)对气针球面进行抛光,阻止气针黏胶。

本篇是微注塑粉丝原创投稿, 未经许可,任何人或组织不得复制、转载、摘编或以其他任何形式的商业应用!版权所有,侵权必究!(但欢迎分享到个人朋友圈)如果你也想展示自己的作品,点我查看投稿详情 ,文章采用稿酬最高可得2000元/篇. 返回搜狐,查看更多 |

【本文地址】

今日新闻 |

推荐新闻 |