干货 |

您所在的位置:网站首页 › 泵的比转速和转速的关系图 › 干货 |

干货

|

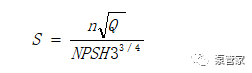

吸入比转速是衡量一台离心泵吸入性能的一个指标,也是对内部回流敏感程度的一个评估尺度。标准附录A对吸入比转速的定义为:吸入比转速S,是在最大叶轮直径和给定转速下、以最佳效率点的流量来计算的,是一个与离心泵吸入性能相关的参数。公式定义如下:

其中,n为泵的转速,单位r/min;Q为最佳效率点流量(双吸泵流量取半),单位 m3/s;NPSH3为最佳效率点流量和(第1级)叶轮最大直径下、扬程下降3 %时的必需汽蚀余量,单位 m。 根据汽蚀基本原理,吸入比转速越大,泵的抗汽蚀能力越好,即NPSH3越小。但是,并非吸入比转速越大越好,一方面现有的技术水平决定了NPSH3不可能无限制的减小;另一方面吸入比转速的大小与泵的运行可靠性(振动)密切相关。 关于吸入比转速对离心泵运行可靠性的影响,国际同行具有非常丰富的工程应用经验,并给出了吸入比转速的最大限定值。其中,UOP 5-11-7规范 [1]中规定的吸入比转速的限定值在全球得到了广泛的认可和应用,其规定如下: 泵的吸入比转速不得高于13000(m3/h,rpm, m);当泵送介质为水或水含量超过50%的溶液,并且泵的单级叶轮功率超过75 kW时,吸入比转速不得高于11000 (m3/h, rpm,m)。 之所以对吸入比转速给出限定值,是因为每台泵都有一个流量运行范围,在泵的运行范围之内,可接受的振动特性与吸入比转速密切相关。对于高吸入比转速的泵,当其在最高效率点附近运行时,叶轮入口处介质的流动较为稳定和均匀;而当流量不足或泵偏离最高效率点运行时,将会在叶轮的吸入口和吐出口产生内部回流、增加能量损失,导致泵的振动明显增大。也就是说,吸入比转速越大,导致出现内部回流的流量也越大,即泵的最小连续稳定流量也越大。 虽然随着科技的进步,出现了一些其它可改善离心泵吸入性能的设计手段,吸入比转速的限定值也随之相应提高,但是,根据国际同行[2]-[3]的实际工程使用经验,对于BB2型泵限定值通常控制在14400(m3/h, rpm, m)。 工程实践中,在某百万机组核电站,某国外公司提供的主给水泵组由于泵的吸入比较速偏高,导致最小连续稳定流量过大(甚至达到了额定流量的60%左右)、每台泵组不得不配置两套最小流量再循环管线,这不仅增加了投资成本,而且给现场操作维护带来诸多不便。 条款6.1.11 对于所有应用条件及有并联运行要求的泵,最好具有稳定的流量-扬程曲线(到关死点呈连续上升状)。对于规定并联运行的泵,从额定流量点到关死点的扬程上升量至少为10%。 【解读】该条款目前在并联运行的泵中得到广泛应用,要求从额定流量点到关死点流量-扬程曲线呈连续上升状,不允许出现驼峰。在工程实践中,至关死点,扬程上升量通常规定为10~20%;但对于高压多级泵或高转速泵,至关死点,扬程上升量通常会放宽到10~25%。 如果流量-扬程曲线存在驼峰,泵将存在一个不稳定的运行区间(即偏小流量运行工况)。当泵在该不稳定运行区间内运行时,振动(和噪声)会显著增加。 低比转速离心泵流量-扬程曲线极易出现驼峰,为此,对于已发货的实型泵应避免在不稳定运行区间(即偏小流量运行工况)内运行;对于新开发的产品,在设计过程中应采取适当的措施避免流量-扬程曲线出现驼峰。而对于高转速泵,如火电厂高压锅炉给水泵及核电站主给水泵,通常均配有前置(增压)泵。为此,应合理分配锅炉给水泵/主给水泵和前置泵的扬程、以提高泵的比转速,从而避免性能曲线出现驼峰。 条款6.1.15 单级扬程超过200m和单级功率超过225kW的泵需要特殊措施来减小叶轮叶片通过频率振动和小流量时的低频振动。对于这些泵,导叶与叶轮叶片外圆周之间的径向间隙至少为最大叶轮叶尖半径的3%(对于导叶式泵)和最大叶轮叶片尖半径的6%(对于蜗壳式泵)。 【解读】此类泵称为高能泵。如果出现振动超标,上述间隙因素有可能是引起的主要原因。 在实际工程应用中,其实这种现象普遍存在于所有离心泵,国外将这种现象称为“叶片流道综合症(Vane passing syndrome)”。当液体流经该小通道时,液体的流速增加引起液体压力的下降、局部汽化,产生汽泡,然后在较高的压力下破裂,导致汽蚀、引起泵的振动。 相信从事石化泵的同行们很多人都有过这样的经历:当某一系列泵用到最大叶轮(叶片)直径时,在运行过程中发生振动超标的概率明显增加,就是因为叶轮叶片与蜗壳/导叶之间的间隙太小所致。另外,对于导叶式泵,在实际设计过程中应确保叶轮叶片与导叶叶片数互为质数。 3.2 机械产生的振动 条款6.3.3 压力泵壳应设计成: a) 在同时承受最大允许工作压力(及最高工作温度)和表5中列出的作用到每个管口上两倍允许管口负荷的最坏组合情况下,做到运转无泄漏或旋转部件与静止部件之间无接触。 b) 经得住水压试验。 【解读】在泵运转过程中,旋转部件与静止部件之间出现接触磨擦是导致振动超标的主要因素之一。因此,压力泵壳的设计应考虑所有运行工况下的最坏组合。对于一些重要场合用泵,应考虑到现场可能存在的最大接管载荷(往往达到表5中列出的允许管口负荷的2.5~4倍,甚至更大),并以此来核算压力泵壳的强度,避免过量变形、导致动/静零部件之间发生摩擦、引起振动。 条款6.6.9 应沿轴的全长进行机械加工并进行抛光,使总指示器跳动(TIR,即totalindicator runout)不大于25 μm。 条款6.9.1.3 为得到良好的密封效果,在最严重的动态条件下,在泵的允许工作范围内(最大叶轮直径和在规定转速、规定的介质条件下),在主要密封面处,轴的刚度应当限定轴的总挠度小于50 μm。 【解读】限制轴的跳动和挠度的主要目的是避免泵运行过程中振动超标、而严重影响到轴承和机械密封的使用寿命,可通过提高轴的刚度来达到标准要求。对于蜗壳式泵,当泵的出口通径达到80 mm及以上时,可通过采用双蜗壳结构来平衡径向力,以避免主要密封面处轴的挠度超标。 实际工程应用中,轴的跳动值通常要求控制在0.02 mm以内。当跳动超过0.02 mm时,除非有非常合适的办法将其校直,在大多数情况下,最好的办法是直接更换泵轴。 条款6.7.1 应使用径向运转间隙来限制内部泄漏……壳体应当装有可更换的耐磨环,叶轮应当有整体的耐磨表面或可更换的耐磨环。 条款6.7.4 运转间隙应达到6.7.4a) ~ 6.7.4 c) 的要求: a) 在确定耐磨环和其它转动部件之间的运转间隙时,应考虑泵送介质的温度、吸入条件、输送液体的特性、材料的热膨胀和材料的咬合特性以及泵的效率。间隙应足够大,以保证在所有规定工况下可靠运行和避免咬合。 b) 对于…经硬化处理的马氏体不锈钢以及具有类似低咬合趋势的材料,应采用表6中所列的最小间隙…… 【解读】应合理确定动/静零部件之间的间隙,确保泵在所有规定的运行工况下动/静零部件之间均不会发生接触摩擦(及咬合的情况),从而避免振动超标。 在实际工程应用中,在考虑节能、采用最小运转间隙的同时,国际上很多知名的泵制造商(如EBARA、KSB),对于一些重要场合用单级、双吸径向剖分式离心泵,除了采用刚性轴以外,还对泵两侧的耐磨环采用不等径设计,人为造成轻微的轴向力,确保运行过程中泵轴始终处于拉伸状态,这样不仅可以避免动/静零部件之间发生摩擦、振动超标的情况,而且还有利于提高转子的临界转速。同时,还会研发一些特殊防咬合耐磨环材料(如KSB公司清洁热水中使用的RWA350材料)或采用特殊防咬合结构(如KSB公司的专利产品蜂窝状结构耐磨环,见图1)。

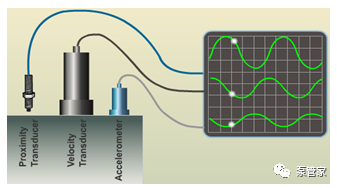

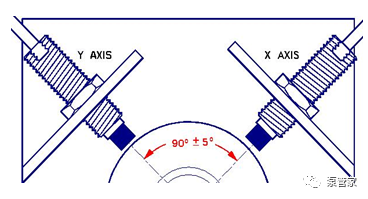

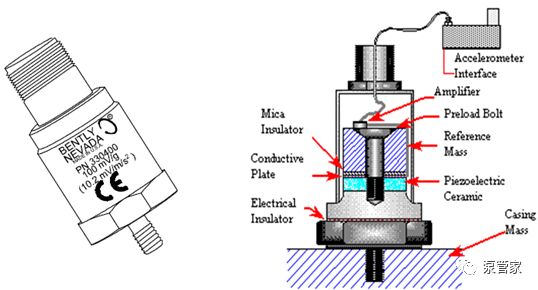

图1- KSB公司专利产品-蜂窝状耐磨环 条款6.9.2.6 整个机组的扭转固有频率应比规定的转速范围内(从最低到最高连续转速)任何可能的激励频率至少高出10%或低于10%。 【解读】对于何种情况下需要进行何种扭转分析,标准中不仅给出了指导性流程图,而且在条款中也有明确说明。 实际工程应用中,为避免发生共振,通常要求机组的扭转固有频率比规定转速范围内任何可能的激励频率至少高出或低于20%。 条款6.9.3.1 离心泵的振动随着流量而变化,通常在最佳效率点流量附近振动最小,然后随着流量的增加或减少振动增加。从最佳效率点流量起振动随流量的变化取决于泵的能量密度、比转速以及吸入比转速。通常,振动的变化随着能量密度的增加、比转速和吸入比转速的提高而增加。 【解读】对于振动与吸入比转速的关系,条款6.1.8中已作过详细解读。 对于“振动的变化随着比转速的提高而增加”这句话,只能说对了一半。随着比转速的提高,泵型将由离心泵逐渐变成混流泵、轴流泵,对于轴流泵,在偏小流量工况流量-扬程曲线存在马鞍形,即出现不稳定运行区间,振动增加。对于低比转速离心泵,流量-扬程曲线容易出现驼峰,也会导致振动增加,详见条款6.1.11的解读。 能量密度(energy density)又称能量强度,标准“表10 轴承的选择”中对其给出了具体定义和使用规定,如果泵的能量强度(即泵额定功率kW和额定转速r/min的乘积)为400万或更大,则应使用流体动压径向轴承和推力轴承。能量密度的增加,意味着泵的转速或者泵的轴功率或者两者同时增加,也就意味着轴承负荷的增加,当然,引起振动的概率也随之增加。 条款6.9.4.1 叶轮、平衡鼓及类似的主要旋转零部件应当进行到ISO 1940-1 G2.5级的动平衡...对具备过盈配合组件的BB1和BB2单级泵转子,卖方可以选择平衡转子部件(依照9.2.4.2)而不是单独地平衡主要的旋转零(部)件。 条款6.9.4.4 如果有规定,叶轮、平衡鼓及类似的主要旋转零部件应当动平衡到ISO 1940-1 G1.0级…… 【解读】转子不平衡是引起泵振动的一个非常重要的因素,转子最好作为一个整体来进行动平衡。但是,由于受到结构(如悬臂泵转子)及制造商试验能力的制约,有些转子无法进行整体动平衡试验,可以进行分体动平衡(如悬臂泵转子可以采用芯轴仅对叶轮进行动平衡)。ISO1940-1标准允许进行分体动平衡,但要求“每个部件的剩余不平衡度均小于整体部件的剩余不平衡度”。 对于转子动平衡精度达到G1.0级的要求,使用现代平衡设备是完全可以做到的。但是由于与不平衡量相关的质量偏心距太小,当转子动平衡后,很多泵型的转子均需要经过拆卸、重新装配,质量偏心距将会发生变化,平衡精度等级无法得到保持。因此,对于动平衡精度等级要求,实际工程应用中国内外普遍按G2.5级执行。标准9.2.4.2.2条款对此也做了特别说明“G2.5级动平衡,适用于所有3800 r/min转速的过盈配合转子,因为,在3800r/min时,G2.5平衡等级的上限所产生的不平衡而引起的力仅为转子重量的10%,其对转子的运行不会产生实质性影响。 对于国内不少用户希望转子进行高速动平衡的要求,其实,转子在大气中进行动平衡与水中实际的运行状态完全不同(水中存在一定的浮力,另外还有口环、轴承等对转子的支撑作用)。而且在大多数情况下,不平衡不随转速的变化而改变。因此,ISO1940-1标准中并没有对转子动平衡的转速作出规定,API610第11版标准9.2.4.2.1条款中明确规定“对3级及以上的BB型多级泵和对最大转速超过3800 r/min的1级/2级BB型泵转子以低速作动平衡试验”。实践证明,低速动平衡完全能满足离心泵的长期安全稳定运行。当然,如果制造商条件许可的话,对一些重要场合的大泵不妨进行高速动平衡试验。 另外,对于机械密封旋转件及泵侧半联轴器是否应与泵转子一起进行动平衡的问题,标准9.2.4.2.2中有明确规定“做动平衡时,转子不包括泵的半联轴器和机械密封旋转部件”。 关于离心泵叶轮的去重位置,应为前后盖板。至于去重切削深度问题,工程实践中通常要求不超过盖板壁厚的1/3。 条款6.10.1.2 推力轴承承载能力的大小应设计得能在所有规定的工况下连续运行,包括最大压差和符合下列要求: a) 应当按(单倍)内部设计间隙和两倍内部设计间隙两种情况来确定所有轴承的负荷…… d) 如果与泵的正常旋向相反,推力轴承应当具备承受满负荷的能力。 条款6.10.1.8 滚动轴承应按下列规定定位、固定或安装: a) 轴承应当使用过盈配合安装到轴上,并留有一个直径间隙装入轴承箱内…… b) 轴承应直接安装在泵轴上…… c) 轴承应使用轴肩、挡环或其它可靠的定位装置定位在轴上…… d) 推力轴承应该用一个带锁紧垫圈的螺母将其固定到轴上。 【解读】轴承发生磨损和松动,是引起机械振动最常见的因素。为此,在工程实践中,不管是滚动轴承还是流体动压轴承,在选择和固定轴承时都应注意以下几点: 1) 轴承应有足够的承载能力,满足任何稳定和瞬态运行工况。对于轴承承载能力的选择,标准配置通常为最大受力的两倍。对于一些重要场合用泵,为了满足泵超长寿命要求,如百万机组核电站主给水泵,KSB公司选用的推力轴承承载能力为最大受力的9倍。 2) 轴承安装时,应考虑运行受热后、具有足够的热膨胀空间。 3) 如果泵存在反转的情况,则应增加承受反向轴向推力的推力轴承,而且正反推力轴承都能承受同等的轴向推力,也就是说正反推力轴承的选型完全一样。而标准9.2.5.2.1条款对流体动压推力轴承明确要求“应设计得能在两个方向承受相等的推力承载能力……”。 4) 不管泵是否存在反转,推力轴承紧固时均应考虑防松。对于很多系统中使用的重要用泵、特别是大泵,通常出口均配有逆止阀,在系统设备调试过程中可能出现逆止阀无法完全关闭的情况,介质倒流,引起泵的反转。如果推力轴承(或推力盘)紧固件没有采取防松措施,那么对于泵来说可能是致命的,轻则出现泵的振动增加,重则出现轴承、甚至动/静零部件的严重破坏。 条款9.1.1.3 如果有规定,制造商应按附录K.1计算(OH2型泵)轴挠性系数,并填入数据表…… 【解读】对于OH2型泵,如果不存在水力引起的振动,且高效区运行时也正常,仅在偏离高效区运行时出现振动超标的情况,那么很可能是由于泵轴的刚性不足引起的,可通过减小轴挠性系数L3/D4的措施来改善。 对于轴挠性系数,作者在“API610标准的解读:第二部分”已作过详细解读.(泵管家注:如看第二部分,点这里)。其中,争论的焦点主要在于“轴挠性系数逐渐发展成为一个直接的判定工具,用于评估真正的API泵与贴着API标签但不符合API标准设计要求的泵”,这句话引用于API610三位具有代表性的编委对第11版新增内容进行的说明。 少数读者认为这仅是API610标准个别编委的观点,API610标准上并未接受。但需要澄清的是:所引用的文章的三位作者全是API610小组委员会工作组成员,分别来自于大名鼎鼎的石化行业三大代表性巨头公司:泵制造商代表Flowserve(福斯)公司、用户代表Shell(壳牌)公司和工程公司代表Fluor(福陆)公司。是否具有代表性相信读者自有判断。 还有读者认为这是资料性附录,可以不执行。但不可否认的是:不管是规范性附录还是资料性附录,都是工程实践经验的总结,其是否强制执行主要由买方决定,而不是由泵制造厂说了算。由所引用文章作者的背景来看,不仅买方代表壳牌公司明确要求执行该条款,而且泵制造商代表福斯公司、工程公司代表福陆也认可该条款。而KSB、SULZER等国际型泵公司针对该条款均相继对OH2型泵进行了升版。另外,根据实际工程实践经验来看,以往标准中很多带黑圆点(●)的非强制执行的条款,最后都成了必须执行的条款。当然,对于非重要场合用泵,为了节约投资成本,设计院和业主可以根据具体情况,允许对部分条款列出偏离。 条款9.2.4.1.1 随着泵设计的不同,(BB型)多级泵和高转速泵的一阶或二阶湿横向临界转速可能会与工作转速相重合,特别是当内部间隙随着磨损而增大时。横向分析能够预测出何时可能发生这种重合,以及由此引起的振动是否可以接受。 条款9.2.4.1.2 除非另有规定,一台泵的转子是否需要做横向临界分析应该用表18中规定的流程来确定。 条款9.2.4.1.3 如果9.2.4.1.2中的流程要求做横向分析,或者如果买方已规定,就应当进行此项分析,其结果按附录I.1进行评估。 【解读】标准对“横向临界转速”的定义是:转子-轴承-支撑系统处于共振状态时的轴转速。在临界转速下,转子对于不平衡比任何其它转速时更敏感。与其它类型的旋转设备相比,泵转子动力学涉及到更多的设计变量,了解临界转速的目的在于让离心泵的工作转速避开临界转速,以免引起共振。 泵的临界转速取决于轴的横向刚度系数和圆盘的质量,而与偏心距无关。更具体的说,临界转速的大小与轴的材料、结构、粗细、叶轮质量及位置、耐磨环的间隙及表面型式、轴的支承方式等因素有关。临界转速还与轴所受到的轴向力的大小和方向有关,当轴向力为拉力时,临界转速提高,而当轴向力为压力时,临界转速则降低。 由于转子在各种振型下有一系列固有频率,因而也有相应的一系列临界转速,由低及高依次称为一阶临界转速、二阶临界转速……等等。不过,通常只有一阶临界转速和二阶临界临界转速与离心泵的实际应用相关。离心泵的额定工作转速或者低于转子的一阶临界转速,或者介于一阶临界转速与二阶临界转速之间。在传统意义上,将前者称作刚性轴,后者称作柔性轴。 虽然标准中给定了是否需要做横向分析将根据表18中规定的流程来确定,但是实际工程应用中,对于一些重要场合高转速或调速型泵、特别是大型多级离心泵,不管用户是否有要求均需进行横向临界转速分析,而且通常要求一阶湿横向临界转速高于泵额定转速20%以上。 在实际工程招投标过程中,工程公司/设计院/用户为了防止泵运行过程中发生共振,希望一阶横向临界转速与泵额定转速差距越大越好(如早期核电站招标文件中要求“泵组轴系在水中的的第一临界转速应高于其额定工况点对应转速的125%”,后来要求“泵组轴系在水中的的第一临界转速应高于其额定工况点对应转速的135%”,最近却要求“泵组轴系在水中的的第一临界转速应高于其额定工况点对应转速的150%”),从技术上来说是没有问题的。但是,却忽略了临界转速对泵性能的影响(与泵的能效要求相矛盾)。在同等条件下,临界转速越高,轴系越粗,意味着泵的效率越低。为此,应根据不同的泵型及不同的使用工况,合理确定临界转速与泵的额定转速之间的差值。 条款9.3.5 如果有规定,卖方应提供泵及其支承结构的动态分析来证实设计是可以接受的……立式悬吊泵通常采用柔性结构,其运行转速处于两个固有频率之间。因而,如果其安全间隔范围在设计中没有得到证实,立式悬吊泵极易产生共振…… 【解读】实际工程应用中,很多重要场合用泵,如百万机组火电厂及核电站用VS6型凝结水泵,都要求采用刚性结构,即泵的第一临界转速高于其最大运行转速。标准9.3.6.1条款中也有相关规定:为了确保泵的第一临界转速高于泵的最大运行转速,轴衬套(导轴承)之间的最大间距应不超过图37的规定。 4 振动的测量 条款6.9.3.2 在性能试验过程中……应在下列位置进行振动测量: a) 在各种泵的轴承箱或相应的部位,见图31至图33所示的位置; b) 对于安装流体动压轴承的泵,如有规定,应采用趋近式振动传感器测量轴的振动。 【解读】对于装有流体动压轴承的泵,标准通常要求采用趋近式(涡流)振动传感器测量轴的相对振动,轴振动测量应为峰-峰值位移,单位是μm;而对于安装滚动轴承的泵,通常采用速度或加速度振动传感器测量轴承箱的绝对振动,轴承箱的振动测量应该用均方根(RMS)速度,单位为mm/s。 趋近式振动传感器安装(测量)部位:径向流体动压轴承附近 - 轴的径向位移(呈90°夹角安装)和轴端部靠近推力轴承 - 轴向位移;速度或加速度传感器,安装(测量)部位:轴承箱水平方向、垂直方向及轴向。 趋近式振动传感器采用2只呈90°夹角安装布置的目的有两点,一是避免探头之间发生串扰,二是当转轴有偏心时,比如重力弯曲,探头对应取平均值。轴向位移探头靠近推为轴承、沿轴向安装,2取1,一般只用1只位移探头可以达到功用。 三种传感器之间的关系(见图2): 振动加速度传感器信号(mm2/s) 速度传感器信号(mm/s) 趋近式传感器信号(μm)

图2- 三种传感器信号之间的关系图 注:如果泵径向轴承为流体动压滑动轴承、而推力轴承是7300系列背靠背安装的角接触球轴承,那么最佳的配置方法是在径向轴承采用趋近式振动传感器,而推力滚动轴承选用接触式加速度振动传感器。不过,这种配置在工程实践中很少遇见。

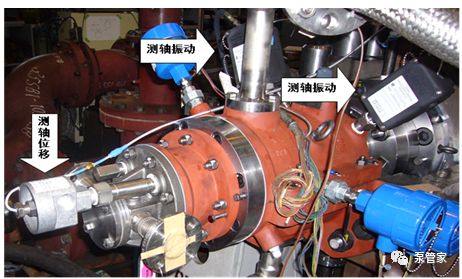

图3- 趋近式振动探头径向应用的安装角度 实际工程应用中,对于安装有流体动压径向轴承和推力轴承的卧式多级泵,如石化100万吨/年延迟装置中的高压切焦水泵、火电站大型高压锅炉给水泵等,通常采用趋近式振动传感器测量轴的径向相对振动及轴向相对振动(即轴向位移),其安装方式见图3和图4。除此之外的其它大型离心泵, 如大型核电站常规岛主给水泵和凝结水泵,通常均采用加速度传感器测量轴承箱的绝对振动。加速度传感器及其安装见图5。

图4- 趋近式振动及位移探头安装实例

图5- 加速度传感器及其安装 5振动的简单判别 引起泵本体振动的因素较多,也就是说,存在许多潜在的振动激励源。为此,我们的前辈们在工程实践中总结出了振动频率与振动激励源之间的关系,可以帮助我们简单识别引起泵本体振动的初步原因。见下表1。 振动频率 振动激励源 备注 0.1倍运行转速 导叶/扩散器失速(diffuser stall) 水力引起 0.8倍运行转速 叶轮失速(impeller stall,内部回流) 水力引起 1.0倍运行转速 转子不平衡或轴弯曲 机械引起 2.0倍运行转速 不对中 机械引起 叶片数× 运行转速 叶片/蜗壳间隙和汽蚀 水力引起 另外,滚动轴承磨损后,也可能会成为激励源,不同的滚动轴承具有不同的振动频率,轴承的激励频率可以从轴承制造商处获得。 振动判别及消除的一般程序: 第一步,区分“激励源”或“响应源”(固有频率); 第二步,区分是水力引起还是机械引起的振动; 第三步,消除振动源。 6总结 深入学习和理解API610标准中涉及振动方面的条款,正确区分水力和机械引起的振动,尽可能将振动隐患消除在泵的设计和选型过程中。 7特别说明 振动读数的存在意味着设备已经开始遭到损坏,大多数公司正试图收集足够的数据来预测设备在完全损坏之前的剩余寿命,目前来说还是一个难题。最好的解决办法是对设备进行的良好维护,以消除大部分的振动。只有在设备得到良好的维护以后,振动监测才有意义。 8参考文献 [1] UOP 5-11-7, CENTRIFUGAL PUMPS, STANDARD SPECIFICATION, 2005,Page 2 of 9 [2] Sulzer Pumps Ltd, 'Centrifugal Pump Handbook', Third edition, 2010, P12 [3] Dieter - Heinz Hellmann,《离心泵大全》,清华大学出版社,2013,P254 END返回搜狐,查看更多 |

【本文地址】

今日新闻 |

推荐新闻 |