污水混凝与絮凝处理工程技术规范 |

您所在的位置:网站首页 › 桨式搅拌机选型标准图集 › 污水混凝与絮凝处理工程技术规范 |

污水混凝与絮凝处理工程技术规范

|

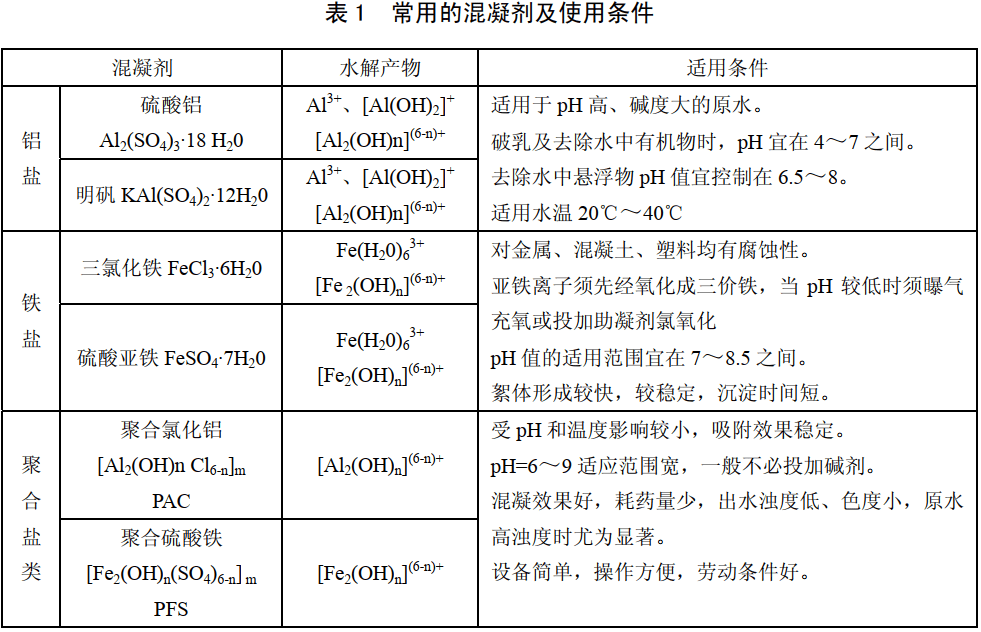

3.4 混凝剂 coagulant 指为使胶体失去稳定性和脱稳胶体相互聚集所投加的药剂统称。 3.5 助凝剂 coagulant aids 指在水的沉淀、澄清过程中,为改善絮凝效果,另投加的辅助药剂。 3.6 穿孔旋流反应池 perforating rotational flow reactor 指水流通过设置的孔道在反应室之间形成旋流流态而完成絮凝过程的水池。 3.7 机械反应池 mechanical reactor 指采用机械搅拌的絮凝反应池。 3.8 折板反应池 folded plate reactor 指利用在水池中设置折板扰流单元以达到絮凝所要求的紊流状态的反应池。 3.9 网格(栅条)反应池 grid reactor 指在沿流程一定距离的过水断面中设置栅条或网格,促使水流流态变化完成絮凝过程的反应池。 3.10 药剂固定储备量 standby reserve 指为考虑非正常原因而在药剂仓库内存放的在一般情况下不准动用的储备量,简称药剂固定储备量。 3.11 药剂周转储备量 current reserve 指考虑药剂消耗量与供应量的差异所需的储备量,简称药剂周转储备量。 3.12 混凝沉淀法 coagulating sedimentation 指利用药剂完成混凝反应,使水中污染物凝聚成絮体,通过沉淀方法去除的组合方法。 4 污染物与污染负荷 4.1 混凝工艺可用于各种水量的城镇污水处理和工业废水处理。 4.2 混凝工艺对原水悬浮颗粒、胶体颗粒及相关有机物、色度物质、油类物质的浓度均无限制,处理效率则有所不同。 4.3 混凝工艺对悬浮颗粒、胶体颗粒、疏水性污染物具有良好的去除效果;对亲水性、溶解性污染物也有一定的絮凝效果。此外: 1) 混凝工艺可用于不溶性大分子有机物的吸附凝聚处理。 2) 混凝工艺可用于色度物质、腐殖酸、富里酸、表面活性剂等物质的脱稳凝聚处理。 3) 混凝工艺可用于乳化液破乳、凝聚处理。 5 总体要求 5.1 混凝与絮凝处理工艺建设规模由处理水量确定,设计水量由工程最大水量确定。 5.2 混凝与絮凝处理工艺宜设置调节、隔油等预处理装置,后续工艺应设置沉淀池或气浮池等。当采用接触过滤时,混凝应直接连接滤池。 5.3 完成混凝反应的 pH 值根据投药品种与投药量有较大差别,最佳 pH 值应为 7-8.5。 5.4 混凝与絮凝处理工艺构筑物与沉淀或气浮配合时,高程布置时应设计水流自流进入后续设备。 5.5 投药设备及药剂混合设备应尽可能接近混凝工艺设施。 5.6 所有混凝设备、连接管道及投配、搅拌机械均应当有必要的防腐措施。 5.7 混凝工艺的泥水分离由后续沉淀或气浮设备完成,应根据国家相关管理要求统一考虑污泥处理处置。 5.8 原水中含有挥发性有害气体时应进行预处理。 6 工艺设计 6.1 一般规定 6.1.1 当处理污水量不大时(如 Q<100m3/h),混凝工艺宜与沉淀池或气浮池合建。 6.1.2 投加药剂的种类及数量应根据原水水质(pH、碱度、SS 等)、污染物性质(如分子量、分子结构、密度、浓度、疏水性等)试验确定。 6.1.3 混凝工艺应合理控制 pH,有条件时应设置 pH 自动控制仪,并与加药计量泵耦合。 6.1.4 药剂混合设备的选择应根据污水量、污水性质、pH 值、水温等条件综合分析后决定, 常用的混合设备有管式混合器、机械混合器、水泵混合装置等。 6.1.5 反应池类型的选择应根据污水水质、设计生产能力、处理后水质要求,并考虑污水水温变化、进水水质水量均匀程度以及是否连续运转等因素,结合当地条件通过技术经济比较确定。 6.1.6 当污水 SS 较高或投药量较大时,应在反应设备中设排泥装置。 6.2 混凝剂与助凝剂的选择 6.2.1 混凝剂 6.2.1.1 常用的混凝剂宜按照表 1 采用。

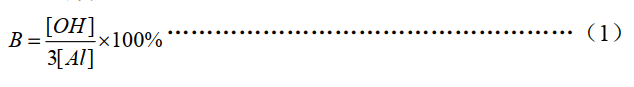

6.2.1.2 混凝剂品种的选择及其用量,应根据污水混凝沉淀试验结果或参照相似水质条件下的运行经验等,经综合比较确定。 6.2.1.3 铝盐混凝剂的选择 1) 硫酸铝的质量应符合 HG 2227 要求,其中 Al2O3 的有效成分是主要指标,使用前应加以验证。 2) 硫酸铝适用于原水 pH 高或碱度大的水质条件。 3) 聚合氯化铝应选用碱化度 B 较高的产品。 4) 聚合氯化铝的质量应符合 GB15892 要求,其中最重要的是碱化度 B,要求 B 值应在

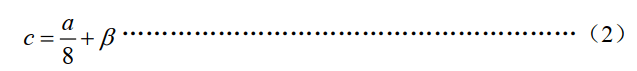

式中: B ——聚合氯化铝的碱化度; [OH] ——聚合氯化铝的[OH]物质的量; [Al] ——聚合氯化铝的[Al]物质的量。 5) 聚合氯化铝在混凝过程中消耗碱度少,适应的 pH 范围宽。 6.2.1.4 铁盐混凝剂的选择 1) 污水中含重金属离子时应优先选用铁盐混凝剂。 2) 铁盐混凝剂使用不能过量,并应控制 pH 等反应条件 3) 三氯化铁腐蚀性强,防腐方法参见 6.3.2.3。 4) 三氯化铁的质量应符合 GB4482 要求,使用前应验证铁含量(以 Fe2O3 计),且不得带入其它污染物。 5) 硫酸亚铁作混凝剂应保证原水具有足够的碱度和溶解氧。必要时应曝气充氧或投加氧化剂,通常控制 pH 大于 8~8.5。 氯气可作为硫酸亚铁混凝的氧化剂,加氯量可按式(2)计算:通常为 FeSO4?7H2O 的l/8,

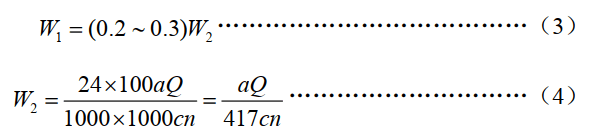

式中: c —— Cl2 投量,mg/L; α —— 硫酸亚铁投量,mg/L,以 FeSO4?7H2O 计; β —— Cl2 过投量,1.5~2 mg/L。 6) 使用铁盐混凝剂时应控制药剂中重金属离子及其他污染物,超过指标时不得使用。 6.2.2 絮凝剂与助凝剂的选择 6.2.2.1 常用絮凝剂有聚丙烯酰胺(PAM)、活化硅酸、骨胶等,其中最常用的是 PAM。活化硅酸用于低温低浊水时有效,在混凝反应完成后投加,要有适宜的酸化度和活化时间,配制较复杂。骨胶一般和三氯化铁混合使用。 6.2.2.2 PAM 的使用条件 1) PAM 应用于铝盐、铁盐混凝反应完成后的絮凝;其用量通常应小于 0.3~0.5mg/L, 投加点在反应池末端。 2) PAM 应设专用的溶解(水解)装置,溶解时间应控制在 45~60min,药剂配置浓度应小于 2%,水解时间 12~24h,水解度 30~40%。 3) PAM 溶解配置完成后超过 48h 不能继续使用。 4) PAM 常温下保存、贮存应考虑防冻措施。 6.2.2.3 助凝剂可选择氯(Cl2)、石灰(CaO)、氢氧化钠(NaOH)等。 1) 氯的使用条件: ? 当需处理高色度水、破坏水中残存有机物结构及去除臭味时,可在投混凝剂前先投氯, 以减少混凝剂用量; ? 用硫酸亚铁作混凝剂时,可加氯促进二价铁氧化成三价铁。 2) 石灰的使用条件: ? 需补充污水碱度时; ? 需去除水中的 CO2,调整 pH 值时; ? 需增大絮凝体密度,加速絮体沉淀时; ? 需增强泥渣脱水性能时。 3) 氢氧化钠的使用条件: ? 需调整水的 pH 值时。 6.3 混凝药剂的投配系统 6.3.1 一般规定 1) 混凝剂和助凝剂品种的选择及其用量,应根据污水特性进行试验确定。 2) 混凝剂投配系统的设备、管道应根据混凝剂性质采取相应的防腐措施。 3) 混凝剂的投配方法宜采用液体投加方式。 4) 混凝剂投加方式宜选择计量泵投加,也可采用泵前投加、水射器投加。 5) 混凝剂的投加系统通常包括:药剂的储存、调制、提升、储液、计量和投加。 6.3.2 药剂的调制 6.3.2.1 药剂的调制方法 1) 混凝剂的溶解和稀释方式应按投加量的大小、混凝剂性质确定,宜采用机械搅拌方式,也可采用水力或压缩空气等方式。 2) 水力调制的供水水压应大于 0.2MPa。 3) 压缩空气调制可用于较大水量的污水处理厂(站)的药剂调制。控制曝气强度在 3~5L/(m2?s);石灰乳液的调制不宜采用压缩空气方法。 6.3.2.2 溶解池与溶液池的容积分别按公式(3)、(4)计算:

式中: W1 —— 溶解池容积,m3; W2 —— 溶液池容积,m3; α —— 混凝剂最大投加量,按无水产品计(mg/L),石灰最大用量按 CaO 计; Q —— 处理的水量,m3/h; c —— 溶液浓度(%),一般采用 5~20(按混凝剂固体重量计算),或采用 5~7.5 (扣除结晶水计),石灰乳采用 2~5(按纯 CaO 计); n ——每日调制次数,应根据混凝剂投加量和配制条件等因素确定,一般不宜超过 3次。 6.3.2.3 调制设备 1) 溶解池及溶液池底坡度应不小于 0.02,池底应有排渣管,池壁应设超高,以防止溶液溢出。 2) 溶解池及溶液池内壁需进行防腐处理。一般内壁涂衬环氧玻璃钢、辉绿岩、耐酸胶泥贴瓷砖或聚氯乙烯板等,当所用药剂腐蚀性不太强时,亦可采用耐酸水泥砂浆。 3) 投药量较小时,亦可在溶液池上部设置淋溶斗以代替溶药池。 4) 溶液池可高架式设置,以便能重力投加药剂。池周围应有工作台,在池内最高工作水位处宜设溢流装置。 5) 投药量较小的溶液池可与溶药池合并。溶液池应设备用池。 6) 药剂溶液池通常应设搅拌装置,搅拌转速一般为 10~15r/min。 7) 搅拌叶轮应根据需要安装转速调整装置。 6.3.3 药液的投加 6.3.3.1 药液提升应设药液提升设备,常用的有离心泵和水射器。 6.3.3.2 投加设备宜采用计量泵,并应设自动控制装置,自动调整加药量。 6.3.4 加药间及药库 6.3.4.1 一般规定 1) 加药间宜与药库合并布置,室外储液池、加药间及药库位置应尽量靠近投药点,并设置在通风良好的地段。 2) 药剂仓库和加药间应根据具体情况设置机械搬运设备。 6.3.4.2 加药间布置 1) 加药间室内应设有冲洗设施,地坪应有排水沟。 2) 药液输送管材一般可采用硬聚氯乙烯等塑料管。 3) 溶液池边应设工作台,宽度以 1.5m 为宜。 6.3.4.3 药库布置 1) 药剂的固定储备量可按最大投药量的 7~15d 用量计。 2) 混凝剂堆放高度一般采用 1.5~2.0m,当采用石灰时可为 1.5m,当采用机械搬运设备时可适当增加。 3) 必要时药库可设置电动葫芦或电动悬挂起重机等起重搬运设备。 4) 应有良好的通风条件,并应防止药剂受潮。 6.4 混合设备的选择与设计 6.4.1 混合设备的选型 1) 混合方式可采用管式混合器混合、水泵混合和机械混合。 2) 混合设备的选型应根据污水水质情况和相似条件下的运行经验或通过试验确定。 3) 管式混合器混合适用于原水水量稳定、不含纤维类物质,水泵有富余水头可利用的情况。 4) 水泵混合适用于原水泥沙含量少、悬浮物浓度低,水泵离反应设备近的情况。 5) 机械混合适用于原水成分复杂、水质水量多变的情况,混合池可与絮凝反应池合建。 6.4.2 一般规定 1) 混合设备应采用快速混合方式。 2) 高分子絮凝剂等增大凝絮作用的助凝剂不得在混合设备投加。 3) 混合时间一般为 10~30s。搅拌速度梯度 G 一般为 600~1000s-1。 4) 混合设施与后续处理构筑物尽可能采用直接连接方式。 5) 混合设施与后续处理构筑物连接管道的流速宜采用 0.8~1.0m/s。 6.4.3 水泵混合 1) 应在每一水泵的吸水管上安装药剂投加管,并设置装有浮球阀的水封箱。 2) 腐蚀性药剂不宜采用水泵混合方式。 3) 水泵与处理构筑物的距离一般应小于 60m。 6.4.4 管式混合器 1) 分节数一般为 2~3 段,管中流速取 1.0~1.5m/s。 2) 重力投加时,管式混合器投加点应设在文丘里管或孔板的负压点。 3) 投药点后的管内水头损失不小于 0.3~0.4m。 4) 投药点至管道末端絮凝池的距离应小于 60m。 6.4.5 机械混合 6.4.5.1 机械混合的搅拌装置宜选用桨板式,也可选用螺旋桨式和透平式。 6.4.5.2 搅拌池有效容积 V 按公式(5)计算:

式中: V —— 有效容积,m3; Q —— 混合搅拌池流量,m3/s; t —— 混合时间,一般可采用 10~30s。 6.4.5.3 搅拌池当量直径 D 按公式(6)计算: 当搅拌池为矩形时,其当量直径为:

式中: D —— 搅拌池当量直径,m; L —— 搅拌池长度,m; B —— 搅拌池宽度,m。 6.4.5.4 混合有效功率 NQ 按式(7)进行计算:

式中: NQ —— 混合搅拌的有效功率,kW; μ —— 水的动力粘度,Pa?s; Q —— 混合搅拌池流量,m3/s; t —— 混合时间,s; G —— 速度梯度,s-1。 6.4.5.6 搅拌器直径 d 按公式(8)计算:

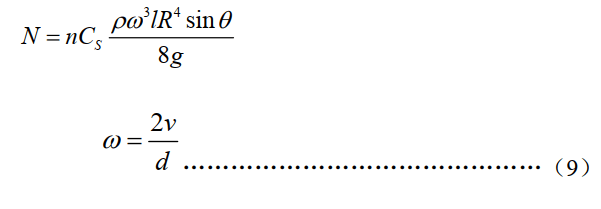

式中: d —— 搅拌器直径,m; D —— 搅拌池当量直径,m。 6.4.5.7 搅拌器外缘线速度 v =2~3(m/s)。 6.4.5.8 搅拌器功率 N 按公式(9)计算:

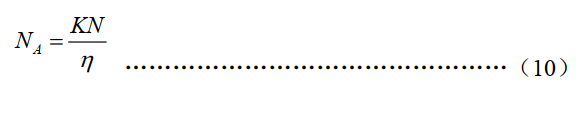

式中: N —— 搅拌器功率,kW。 CS —— 阻力系数,CS≈0.2~0.5; ρ —— 水的密度,kg/m3。 ω —— 搅拌器旋转角速度,rad/s,; n —— 搅拌器桨叶数(片); l —— 搅拌器桨叶长度(m); R —— 搅拌器半径(m); g —— 重力加速度,9.8m/s2; θ —— 桨板折角(°)。 6.4.5.9 电动机功率 NA 按公式(10)计算:

式中: NA —— 电动机功率,kW; K —— 电动机工况系数,连续运行时,取 1.2; η —— 机械传动总效率(%),η=0.5~0.7。 6.5 絮凝反应设备的选择与设计 6.5.1 絮凝反应设备的选型 1) 反应池型式的选择应根据污水水质情况和相似条件下的运行经验或通过试验确定。 2) 污水处理中常用竖流折板反应池、网格(栅条)反应池、机械反应池。 3) 竖流折板反应池应用较广泛,适用于水量变化不大的大中型污水处理厂(站)。 4) 网格(栅条)反应池适用于中小水量污水絮凝处理,可与沉淀池或气浮池合建,含 纤维类、油类物质较多的污水不宜采用本反应池。 5) 机械反应池适用于中小水量污水与各类工业废水混凝处理,可与沉淀池或气浮池合建;易于根据水质水量的变化调整水力条件;可根据反应效果调整药剂投加点,改善絮凝效果。 6) 旋流反应池和涡流反应池宜用于水质水量较稳定的情况。 6.5.2 一般规定 1) 根据污水特性及反应池型式的不同,反应时间 T 一般宜控制在 15~30min。 2) 反应池的平均速度梯度 G 一般取 70~20s-1 之间,GT 值应为 104~105,速度梯度 G 及反应流速应逐渐由大到小。 3) 反应池应尽量与沉淀池或者气浮池合并建造。如确需用管道连接时,其流速应小于 0.15m/s。 4) 反应池出水穿孔墙的过孔流速宜小于 0.10m/s。 5) 反应池宜优先采用机械搅拌方式。 6.5.3 竖流折板反应池 6.5.3.1 主要设计参数 1) 竖流折板反应池一般分为三段。三段中的折板布置可分别采用异波折板、同波折板及平行直板。 2) 各段的 G 值、T 值及v 值可参考下列数据: 第一段(异波折板):G=80s-1,T≥240s,v=0.25~0.35m/s; 第二段(同波折板):G=50s-1,T≥240s,v=0.15~0.25m/s; 第三段(平行直板):G=25s-1,T≥240s,v=0.10~0.15m/s。 3)折板夹角:可采用 90°~120°,折板长度:可采用 0.8~1.5m。 6.5.3.2 单格池容 W 按下列公式计算:

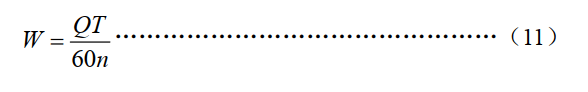

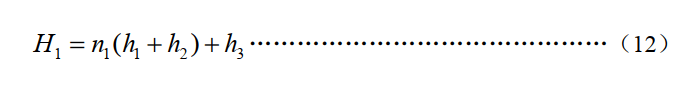

式中: W —— 单格池容,m3; Q —— 设计水量,m3/h; T —— 反应时间,取 15~30min; n —— 池个数。 6.5.3.3 折板反应池水头损失计算: 1 )异波折板水头损失 H1 按公式(12)计算:

式中: H1 —— 总水头损失,m; n1 —— 缩放组合的个数; h1 ——渐放段水头损失,m;见式(13); h2 ——渐缩段水头损失,m;见式(14); h3 ——转弯或孔洞的水头损失,m;见式(15)。

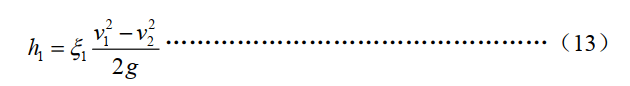

式中: h1 —— 渐放段水头损失,m; ξ1 —— 渐放段阻力系数ξ1= 0.5; v1 —— 峰速 0.25~0.35m/s; v2 —— 谷速 0.1~0.15m/s; g —— 重力加速度,9.8m/s2。

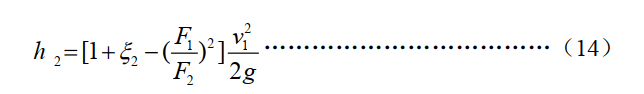

式中: h2 —— 渐缩段水头损失,m; ξ2 —— 渐缩段阻力系数,ξ2=0.1; F1 —— 相对峰的断面积,m2; F2 —— 相对谷的断面积,m2; v1 —— 同式(12); g —— 重力加速度,9.8m/s2。

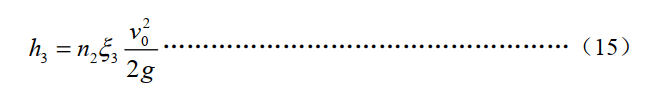

式中: h3 —— 转弯或孔洞的水头损失,m; n2 —— 转弯个数; ξ3 —— 转弯或孔洞处的阻力系数,上转弯ξ3=1.8,下转弯或孔洞ξ3=3.0; v0 —— 转弯或孔洞处流速,m/s; g —— 重力加速度,9.8m/s2。 2) 同波折板水头损失 H2 按公式(16)计算:

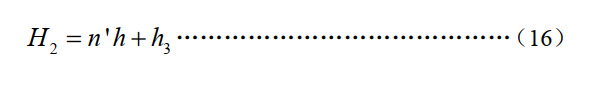

式中: H2 —— 总水头损失,m; n’ —— 90°转弯的个数; h ——板间水头损失,m;见式(17); h3 —— 上下转弯损失,m;见式(18)。 v2

式中: h —— 板间水头损失,m; ξ —— 每一 90°弯道的阻力系数ξ=0.5; v —— 板间流速=0.15~0.25m/s; g —— 重力加速度,9.8m/s2。

式中: h3 —— 转弯或孔洞的水头损失,m; n2 —— 转弯个数; ξ3 —— 转弯或孔洞处的阻力系数,上转弯ξ3=1.8,下转弯或孔洞ξ3=3.0; v0 —— 转弯或孔洞处流速,m/s; g —— 重力加速度,9.8m/s2。 3) 平行直板水头损失 H3 按公式(19)计算:

式中: H3 —— 总水头损失,m; n'’ —— 180°转弯个数; h ——板间水头损失,m;见式(20)。

式中: h —— 板间水头损失,m; v—— 平均流速,0.1~0.15m/s; ξ—— 转弯处阻力系数,ξ=3.0; g —— 重力加速度,9.8m/s2。 4) 折板反应池总水头损失 H 按公式(21)计算: H=H1+H2+H3 (21) 式中: H —— 反应池的总水头损失,m; H1 —— 第一段(异波折板)总水头损失,m; H2 —— 第二段(同波折板)总水头损失,m; H3 —— 第三段(平行直板)总水头损失,m。 6.5.3.4 竖流波形折板反应池 1) 反应池宜设计成三级连续反应室,三级的容积设计应逐级成倍递增:V1:V2:V3 =1: 2:4;平均流速成倍递减:v1:v2:v3 =4:2:1。 2) 竖流波形折板反应器每格流速由 0.25m/s 逐步递减至 0.05m/s。反应室单位沿程水头损失相应由 30mmH2O/m 递减至 5mmH2O/m。 3) 反应室的总水头损失约为 30~35cm。 6.5.4 网格(栅条)反应池 6.5.4.1 主要设计参数 1) 反应池分格数分成 6~12 格;可大致按分格数均分成 3 段。 2) 网格或栅条数前段、中段、末段可分别为 16 层、10 层、4 层。上下两层间距为 60~ 70cm,每格的竖向流速前段至末段由 0.20~0.10m/s 逐步递减。 3)三级反应池的网孔或栅孔流速分别为:0.25~0.30m/s、0.22~0.25m/s、0.10~0.22m/s。 4)格栅反应池宜设排泥管,一般采用 DN100~150mm 的穿孔管,并安装快开排泥阀。 6.5.4.2 网格反应池的计算 1) 池体积 V 按公式(22)计算:

式中: V —— 池体积,m3; Q —— 流量,m3/h; T —— 反应时间,min,15~20min。 2) 池面积 A 按公式(23)计算:

式中: A —— 池面积,m2; V —— 同式(22); H’ —— 有效水深,m,2~3m。 3) 分格面积 f 按公式(24)计算:

式中: f —— 分格面积,m2; Q —— 流量,m3/h; v0 —— 竖井流速,m/s。 4) 总水头损失 H 按公式(25)计算:

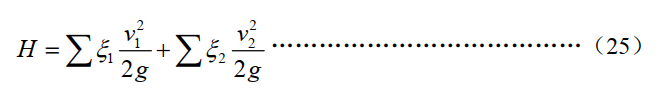

式中: H —— 总水头损失,m; ξ1 —— 网格阻力系数,前、中、后段分别取 1.0、0.9、0.6; v1 —— 各段过网流速,m/s; ξ2 —— 孔洞阻力系数,取 3.0; v2 —— 各段孔洞流速,m/s; g —— 重力加速度,9.8m/s2。 6.5.5 机械反应池 6.5.5.1 主要设计参数 1) 反应池一般应设三格以上。各格设相应档数的搅拌器,搅拌器多用垂直轴。 2) 桨叶可为平板型、叶轮式,桨叶中心线速度应为 0.5~0.2m/s,各格线速度应逐渐减 小。 3) 垂直轴式的上桨板顶端应设于池子水面下 0.3m 处,下桨板底端设于距池底 0.3~0.5m 处,桨板外缘与池侧壁间距不大于 0.25m。 4) 每根搅拌轴上桨板总面积宜为水流截面积的 10%~20%,不宜超过 25%,桨板的宽长比为 1/15~1/10。 5) 垂直轴式机械反应池应在池壁设置固定挡板。 6) 反应池单格宜建成方型,单边尺寸宜>800mm,池深一般为 2.5~4m,池边应设检修平台。 6.5.5.2 机械反应池计算 1) 每池容积 W 按公式(26)计算:

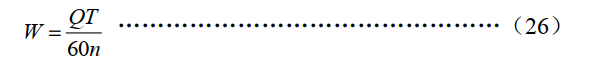

式中: W —— 每池容积,m3; Q —— 设计水量,m3/h; T —— 反应时间,一般为 15~30min; n —— 池数(个)。 2) 单格池边长 L 按公式(27)计算:

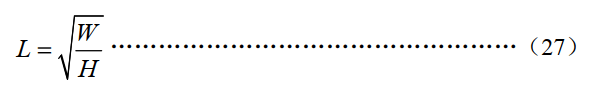

式中: L —— 单格池边长,m; W —— 每池容积,m3; H —— 平均水深,m。 3) 搅拌器转数 n0 按公式(28)计算:

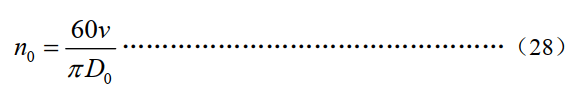

式中: v —— 叶轮桨板中心点线速度,m/s; D0 —— 叶轮桨板中心点旋转直径。 4) 搅拌器消耗的功率 N0 按公式(29)计算:

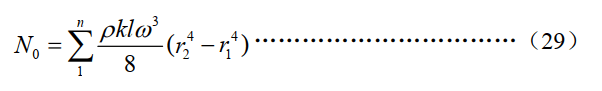

式中: N0 —— 搅拌器消耗的功率,kW; y —— 每个叶轮上的桨板数目(个); l —— 桨板长度 m; r2 —— 叶轮外缘半径,m; r1 —— 叶轮内缘半径,m; ω —— 叶轮旋转的角速度,rad/s; k —— 系数,当 l /( r2- r1)>1 时,k =1.1; Ρ —— 污水的密度,kg/m3。 5) 每个叶轮所需电动机功率 N 按公式(30)计算:

式中: N —— 每个叶轮所需电动机功率,kW; N0 —— 搅拌器消耗的功率,kW; η1 —— 搅拌器机械总效率,采用 0.75; η2 —— 传动效率采用 0.6~0.95。7 主要工艺设备和材料 7.1 机械混合与机械反应搅拌机的功率与转速应根据 6.4.4 及 6.6.4 节设计要求选用,宜采用无级变速搅拌机。 7.2 管式混合器应安装文丘里管或孔板装置。 7.3 机械混合反应池采用钢板制作或混凝土浇筑时,都应考虑防腐,方法见 6.3.2.3。 7.4 计量泵选择与控制 1) 计量泵一般采用隔膜泵,投加压力较高的场合宜采用柱塞泵。 2) 计量泵应有备用,并尽量采用相同的型号和规格。 3) 混凝剂或助凝剂的投加宜选用自动控制计量泵。 4) 溶液投配管配备必要的溶液过滤器,防止计量仪表堵塞。 5) 投加特殊药剂(加碱、酸、三氯化铁等)的加注系统应注意计量泵及系统配件材质的耐腐蚀要求。 8 检测与过程控制 8.1 采用混凝与絮凝工艺的污水处理厂(站)正常运行检测的项目和周期应符合 CJJ60 的规定,化验检测方法应符合 CJ/T51 的规定。 8.2 操作人员应经培训后持证上岗,并定期进行考核和抽检。操作人员应熟悉本标准规定的技术要求、单元混凝与絮凝工艺的技术指标及混凝与絮凝设施设备的运行要求,并按照混凝与絮凝工艺的操作和维护规程做好值班记录。 8.3 检测人员应经培训后持证上岗,应定期进行考核和抽检。检测人员应定期检测进出水水质,对检测仪器、仪表进行校验。 8.4 工业废水的混凝反应池宜设置 pH 在线监测系统。 8.5 混凝与絮凝工艺主要检测项目:进出水 COD、SS、pH 等,必要时增加色度、表面活性剂、油、原水ζ电位的测试。 8.6 混凝与絮凝工艺的水质检测应由污水处理厂(站)化验室统一负责。 9 主要辅助工程 9.1 供电系统需保证足够的供电可靠性,并设置相应的继电保护装置。 9.2 设备选型应考虑污水处理工艺的环境条件,应选择抗腐蚀,性能稳定,安全可靠的产品。 9.3 构筑物宜按照二类防雷保护设计。 9.4 控制系统宜采用 IPC 和 PLC 组成的集散型监控系统,一般由中控室和 PLC 控制站组成。 10 劳动安全与职业卫生 10.1 生产过程应采取相应的措施,避免水环境、大气、噪声以及固体废弃物的二次污染。 10.2 供电系统应设置相应的保护措施。 10.3 污水处理厂(站)应建立健全的安全生产规章制度,专人专职具体监督防范,以确保正常生产和工人的人身安全。 10.4 敞开式水池应设计安全栏杆及防滑扶梯,并配备救生衣及救生圈。 10.5 按消防的有关规定配备必要的消防装置,严格执行建筑防火规范,留有足够的防火距离。 10.6 电力设施的选型与保护按国家有关规定进行,露天电气设备的安全防护按国家现行的有关规定执行。 11 施工与验收 11.1 混凝与絮凝工艺的施工与验收应符合 GB 50141、GB50204 和 GB50205 规定。 11.2 根据设计的进水水质、出水水质要求,检验相应的水质指标,如 COD、pH、色度、油、SS、浊度等,并应提交相关检测报告。 12 运行与维护 12.1 运行控制 12.1.1 进水水质调试 1) 当进水的pH 过高(或过低)时,宜加入酸(或碱)调节进水 pH。 2) 当进水的温度过低,应适当增加混凝剂或助凝剂的投加量。 3) 当进水碱度不足,应投加石灰、氢氧化钠或苏打增加碱度。 4) 乳化液废水混凝破乳反应、印染废水脱色反应宜选择无机盐混凝剂,如硫酸铝或三氯化铁。 5) 造纸白水的纸浆回收、化工废水中的大分子有机物以及涂装废水中涂料的凝聚等宜采用聚合氯化铝。 12.1.2 工艺调试 1) 观察溶解池和溶液池有无沉淀,如产生结晶沉淀,应调整溶解池配药浓度,必要时进行排污。 2) 测试计量泵的读数与投加量的标准曲线,核对计量泵的投加量,必要时做机械调整。 3) 调整搅拌机转速、浆板(叶轮)半径等参数以保证混凝效果。 4) 根据混凝效果或水的ζ电位,调整合理的药剂投加点。 5) 尽可能少加 PAM 等高分子助凝剂。 6) 根据形成矾花的大小、形态,合理调整混凝剂及助凝剂的投加量,调整搅拌机相关运行参数。 7) 根据污水的特性(成分、浓度等)定时做烧杯试验,调整混凝剂种类、剂量、pH 值或搅拌机转速、浆板(叶轮)的大小及中心距等参数。 8) 工业废水应根据进出水效果,调节混凝、助凝药剂投量。 12.2 维护保养 1) 操作人员应严格执行设备操作规程,定时巡视设备运转是否正常,包括温升、响声、振动、电压、电流等,发现问题及时检查排除,并做好设备维修保养记录。 2) 应注意观测搅拌机运转是否正常,搅拌轴及叶轮有否锈蚀或损坏。 3) 应注意观测计量泵运转是否正常,计量仪表显示是否正确。 4) 应注意检查检测与控制设备是否运行正常。 5) 应保持设备各运转部位的润滑状态,及时添加润滑油、除锈;发现漏油、渗油情况应及时解决。 6) 检查反应池内是否有积泥现象,必要时调整隔板的间距或排泥。返回搜狐,查看更多 |

【本文地址】

今日新闻 |

推荐新闻 |