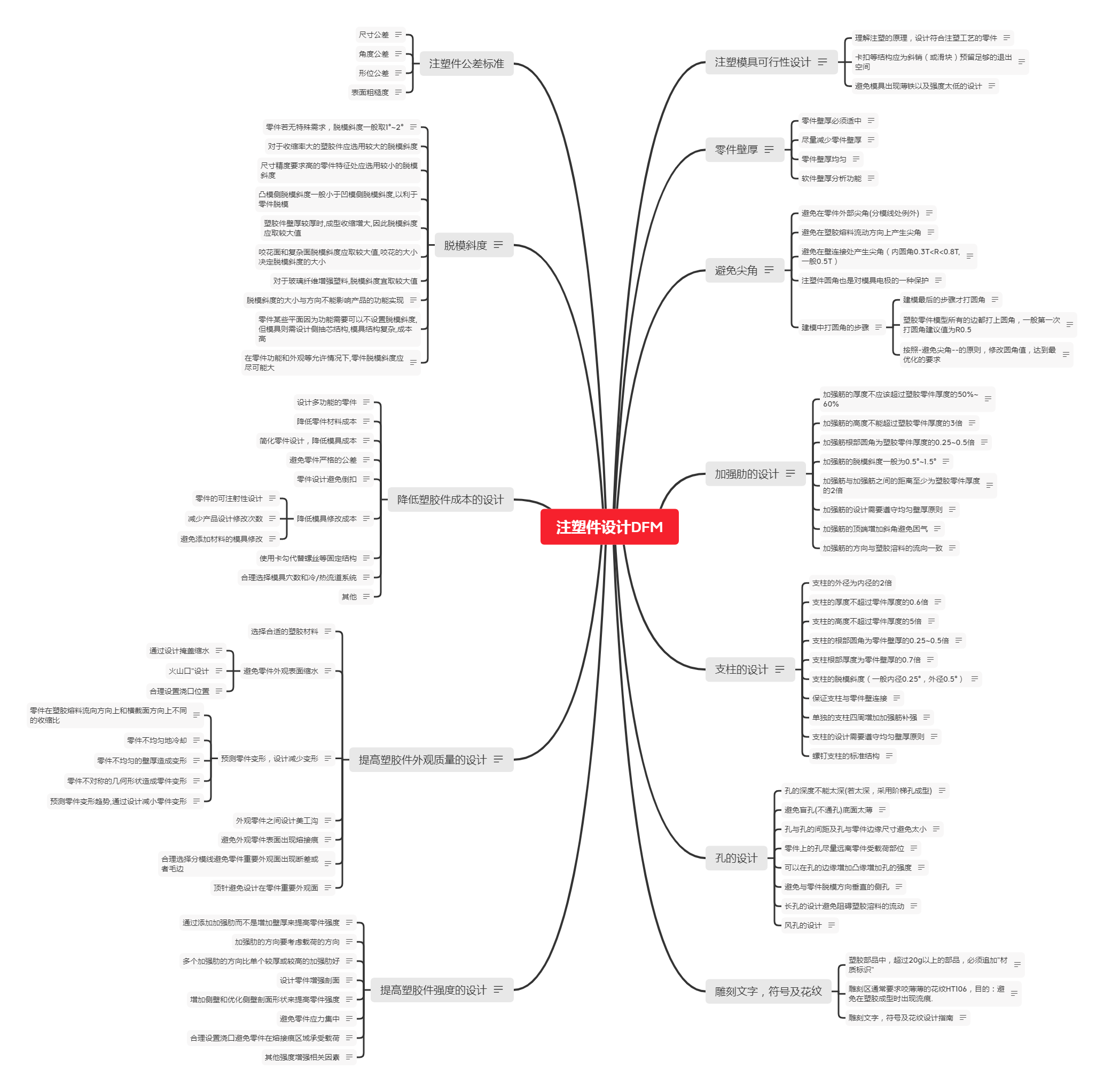

进阶篇:3.1.1)DFM |

您所在的位置:网站首页 › 塑胶模具设计手册图片 › 进阶篇:3.1.1)DFM |

进阶篇:3.1.1)DFM

|

本章目的:设计符合塑料模塑工艺(即注塑)的零件,不再犯简单错误,不必再为反复修改模具而烦恼。 1.基础阅读①进阶篇:2)DFMA方法的运用; ②需要一台FDM3d打印机:请查看 基础篇:8)结构设计装备必备; 2.注射成型(Injection Molding)工艺 注射成型(Injection Molding),简称注塑,是一种通过将材料注射到模具中制造零件的制造方法。是塑胶加工工艺的一种。 在这个过程中,塑料被放置到料斗,然后料斗将塑料加热注入,它是通过一长的腔室与一个往复螺杆推压。之后,它被软化成流体状态。喷嘴位于腔室的末端,流体塑料通过喷嘴强制冷却,闭合模具。当塑料冷却和固化时,半成品从压机中退出。

3.DFM注塑件设计指南

3.DFM注塑件设计指南

本节就开始介绍设计注塑件需要注意的设计指南。

3.1 注塑模具可行性设计 产品设计需要考虑注射模具结构的可行性和提高模具的使用寿命。 3.1.1 理解注塑的原理,设计符合注塑工艺的零件作者反复思量之后,可能对于新手或行业外的人,这一条反而是最先需要解释的。如果以前是只接触金属加工工艺的人,就需要特意去理解一下,什么是注塑了:如上面的2小节的图所示。不能用做机械加工的思路去做塑胶件,也不要去故意挑战注塑工艺的极限,去搞专门做不出来的零件。 如下图所示:

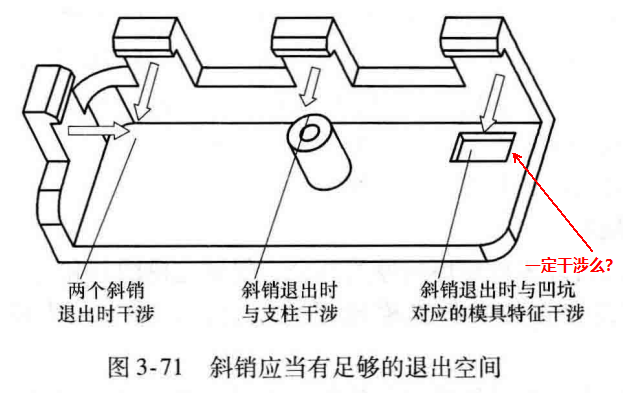

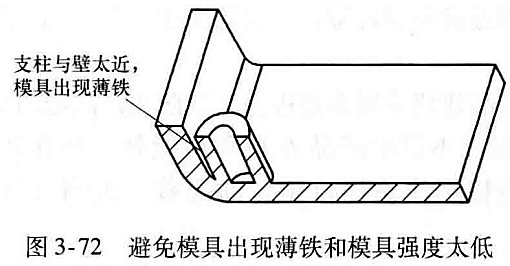

也许有些人会认为这是一种创新,会强行要求供应商制造。但你出得起这种工艺的钱,别人也行,分分钟会被其他的对手抄袭,比较得不偿失的。 3.1.2卡扣等结构应为斜销(或滑块)预留足够的退出空间卡扣等结构是塑胶件常用的一种装配方式,通过模具中的斜销(或滑块)侧向抽芯结构成型而成。斜销(或滑块)在零件脱模时有一个从卡扣中退出的行程,零件的设计需要为斜销(或滑块)的退出提够足够的运动空间,否则会出现斜销(或滑块)无法退出或者斜销(或滑块)在退出过程中与零件上其他特征(如支柱等)发生干涉的现象,如图3-71所示。

在塑胶件中,如果两个特征距离非常近,那么在模具上相对应的部位就是一块薄铁,如图3-72所示,这容易造成模具强度低、寿命短,因此需要避免在模具上出现薄铁以及强度太低的设计。  3.2 零件壁厚

3.2 零件壁厚

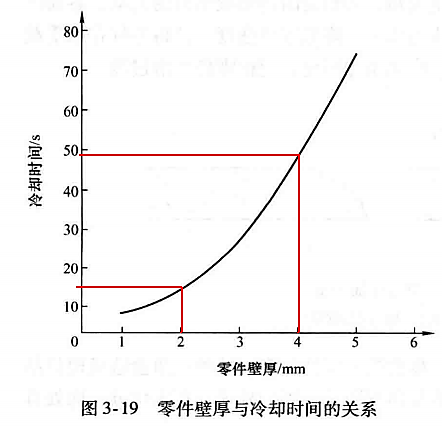

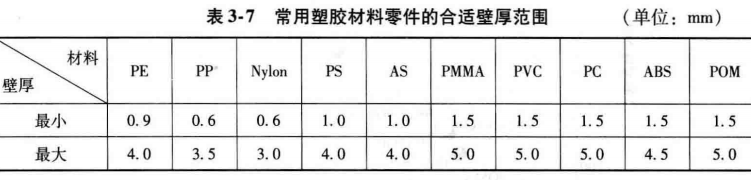

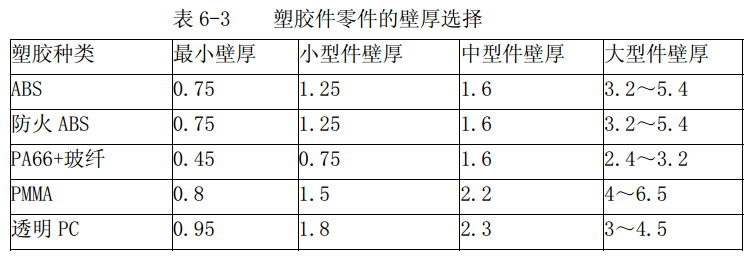

在塑胶件的设计中,零件壁厚是首先要考虑的参数,零件壁厚决定了零件的力学性能、零件的外观、零件的可注射性以及零件的成本等。可以说,零件壁厚的选择和设计决定了零件设计的成功与失败。 3.2.1 零件壁厚必须适中由于塑胶材料的特性和注射工艺的特殊性,塑胶件的壁厚必须在一个合适的范围内,不能太薄,也不能太厚。壁厚太薄,零件注射时流动阻力大,塑胶熔料很难充满整个型腔,不得不通过性能更高的注射设备来获得更高的充填速度和注射压力。壁厚太厚,零件冷却时间增加(据统计,零件壁厚增加1倍,冷却时间增加4倍),零件成型周期增加,零件生产效率低;同时过厚的壁厚很容易造成零件产生缩水、气孔、翘曲等质量问题。不同的塑胶材料对塑胶件的合适壁厚有不同的要求,甚至不同塑胶材料生产商生产的同一种塑胶材料也可能存在不同合适壁厚要求。常用塑胶材料零件的合适壁厚范围见表3-7。当塑胶件壁厚值接近表中的合适壁厚值的上下限时,产品设计工程师应当向塑胶材料生产商征求意见。

3.2.2 尽量减少零件壁厚 决定塑胶件壁厚的关键因素包括:1)零件的结构强度是否足够。一般来说,壁厚越厚,零件强度越好。但零件壁厚超过一定范围时,由于缩水和气孔等质量问题的产生,增加零件壁厚反而会降低零件强度。2)零件成型时能否抵抗脱模力。零件太薄,容易因顶出而变形。3)能否抵抗装配时的紧固力。4)有金属嵌件时,嵌件周围强度是否足够。一般金属嵌件与周围塑胶材料收缩不均匀,容易产生应力集中,强度低。5)零件能否均匀分散所承受的冲击力。6)孔的强度是否足够,孔的强度容易因为熔接痕影响而降低。7)在满足以上要求的前提下,而且注射成型不会产生质量问题,塑胶件零件壁厚应尽量做到最小,因为较厚的零件壁厚不但会增加材料成本、增加零件重量,同时会延长零件成型的周期,从而增加生产成本。图3-19所示为某款ABS塑料零件壁厚与冷却时间的关系。

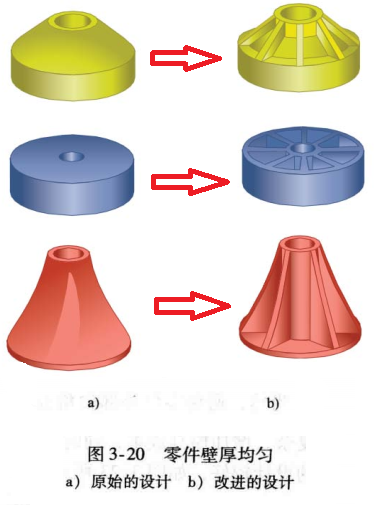

为了保证和提高零件强度,产品设计工程师往往倾向于选择较厚的零件壁厚。 事实上,通过选择较厚零件壁厚来保证和提高零件强度不是最好的方法。零件强度的提高可以通过添加加强筋、设计曲线或波浪形的零件剖面等来获得,这不但可以减少零件的材料浪费,也缩短了零件注射成型的周期。 3.2.3 零件壁厚均匀最理想的零件壁厚分布是在零件的任一截面上零件厚度均匀一致。不均匀的零件壁厚会引起零件不均匀的冷却和收缩,从而造成零件表面缩水、内部产生气孔、件翘曲变形、尺寸精度很难保证等缺陷。常见塑胶件均匀壁厚设计的范例如图3-20所示。

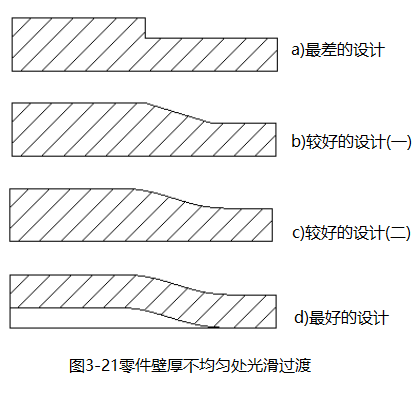

如果零件均匀壁厚不可能获得,那么至少需要保证零件壁厚处与壁薄处有光滑的过渡,避免零件壁厚岀现急剧的变化。急剧变化的零件壁厚影响塑胶熔料的流动,容易在塑胶背面产生应力痕,影响产品外观;同时易导致应力集中,降低塑胶件的强度,使得零件很难承受载荷或外部冲击。 四种零件壁厚不均匀处的壁厚设计如图3-21所示。 最差的壁厚设计见图3-21a,零件壁厚出现急剧变化; 较好的壁厚设计见图3-21b和3-21c,壁厚壁薄处均匀过渡,一般来说,过渡区域的长度为厚度的3倍; 最好的壁厚设计见图3-21d,不但零件壁厚光滑过渡,而且在零件壁厚处使用了掏空的设计,既可以保证零件不发生缩水,又可以保证零件强度。

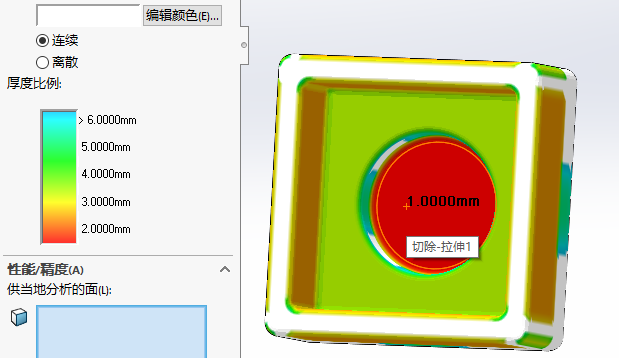

关于塑胶件的壁厚,可以用软件的壁厚分析功能查看,更加直观清晰。

3.3 避免尖角

3.3 避免尖角

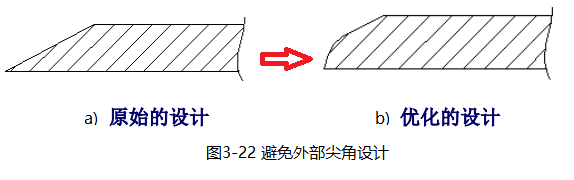

塑胶件的内部和外部需要避免产生尖角,尖角会阻碍塑胶熔料的流动,容易产生外观缺陷;同时在尖角处容易产生应力集中,降低零件强度,使得零件在承受载荷时失效。因此,在塑胶件的尖角处,应当添加圆角,使得零件光滑过渡。 //因此,结构工程师在3d模型上应该尽量加上圆角。塑胶件开模时用的是3d图。 3.3.1 避免在零件外部尖角(分模线处例外)塑胶件外部圆角设计如图3-22所示。

当然,避免零件外部尖角也不可一概而论。零件分型面处的圆角会造成模具结构复杂,增加模具成本,同时零件上容易出现断差,影响外观。在零件分型面处直角的设计较好,如图3-23所示。

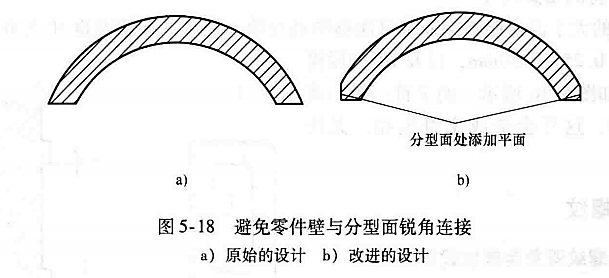

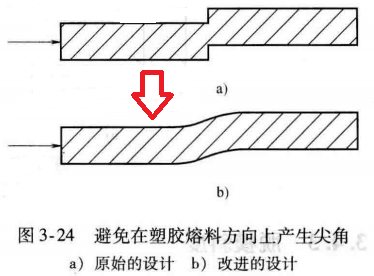

如果在连接处增加一段约1.5m的平面,在飞边和浇口的去除过程中,飞边和浇口很容易被去除,如图5-18所示。(注塑件一般不用这么注意) 在塑胶件塑胶熔料流动方向上避免产生尖角,如图3-24所示,图中箭头的方向为塑胶熔料的流动方向。在原始的设计中,尖角易导致零件在注射过程中产生困气,局部的高温造成塑胶分解,在零件表面产生外观缺陷,同时尖角容易产生内应力;在改进的设计中,通过设计的优化避免尖角的产生,保证塑胶熔料的流动顺畅。  3.3.3 避免在壁连接处产生尖角(内圆角0.3T

3.3.3 避免在壁连接处产生尖角(内圆角0.3T |

【本文地址】

今日新闻 |

推荐新闻 |