V法铸造手册内容分享(常见缺陷) |

您所在的位置:网站首页 › 在造型过程中直浇口是由什么形成 › V法铸造手册内容分享(常见缺陷) |

V法铸造手册内容分享(常见缺陷)

|

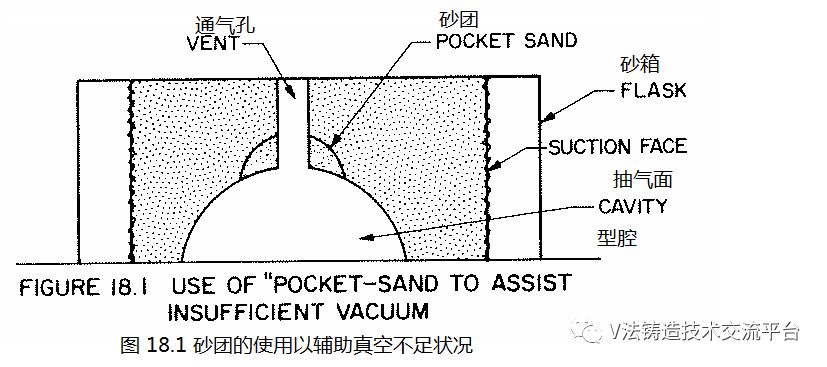

7、在芯头处的薄膜上开一些小洞使更多的气体能被吸出(芯子的排气异常关键,但是水玻璃砂芯和树脂砂芯的发气速度和时间是不一样的)。 8、使用较薄的薄膜,这样产生的气体会少一些。(薄膜的减薄肯定是有好处的,发气少,增碳低,褶皱少,桥接少) 9、避免透明胶带重叠(胶带的问题不仅发气,而且在形成占位性表面精度不够) 10、浇注时确保直浇道充满,使用锥形直浇道成浇口盆(铸造通用的防卷气措施)。 11、充分干燥涂料(蜂窝状气孔的重要原因) 12、保持更长的真空时间移除大芯子产生的气体(要注意裂纹的倾向性,尤其是铸钢)。 13、在保持下型真空度的时候,移除上型上面的薄膜(??)。 二 夹渣: 我们不是说普通的可通过一些标准措施除去的金属熔渣,而是一些薄膜的夹渣。经常在机加工后被发现,有时与夹砂、气体缺陷一起出现。 这主要是由于塑料薄膜从砂型表面脱落,聚集并被炭化形成的。矫正步骤有: a)检查薄膜,可能没有足够的变形(留下了残余应力,浇注过程中出现收缩)。 b)检查铸型上的真空吸力,可能吸力不足以使薄膜紧附在砂子上。 c)检验浇注设计,它可能会引起紊流。 d)砂粉可能过细,使用粗一点的砂子(?)。 e)确保薄膜在适宜的温度下均匀加热。 f)让薄膜尽可能快地覆到模具上,这样在薄膜冷却前就可以得到充分变形。这可能需增加真空管的数量和模具上的真空吸引力。如果是人工覆膜则要督促工人动作迅速。(EVA冷却收缩定型前覆膜完成) g)可能需要增加砂箱真空管的数量与能力(和2同理,抓紧薄膜)。 h)使分型面与真空管的距离尽可能小,以增大真空管的效率。总的来说,如果铸件壁厚小于2英寸,那就使真空管与分型面保持1.25英寸的距离;如果铸件壁厚大于2英寸,那就让吸管与分型面表面的距离为铸件壁厚的1/2。(需要核实温度对真空管的影响) 9、确保涂料对薄膜有良好的粘着力。(抓紧薄膜) 10、试着让金属液从铸件的一端流入;(避免紊流和让薄膜形成孤岛区域) 11、如果可能的话用凹坑或芯子来使薄膜定位。(?个别区域束缚EVA薄膜) 12、使用平头钉子,穿过薄膜插入砂型中来使薄膜定位。(同上) 三夹砂 在V法工艺中夹砂很少出现在铸件表面,而是在机加工后才被发现,可能较浅但会波及较大的范围。 这可能是由两种情况造成的,可能是紊流或断流使砂子被冲入型腔内,或者是砂子被冲离型壁,这可能是由于金属液激烈地冲刷型壁所造成的,有时金属液冲刷薄膜碎片和砂子会发生导致夹渣和夹砂的双重缺陷。 纠正步骤为: 1、检查铸件设计。(浇道的设计,避免形成尖角) 2、浇注时变保证持续浇注。(断流造成的涂层爆裂) 3、采用适量的较好质量的砂型涂料。(涂料的强度和耐冲刷性) 4、采用单独的浇口盆,如果有必要的话使用制芯的过程制作浇口盆。 5、研究金属液的流动,从而修正那些金属液可能剥离薄膜的区域(主要是从浇道形式和位置下手)。 6、如果有必要的话,使用其他的造型方法制造那些有缺陷的地方。(比如组芯,湿型铸造)(天瑞在侧架的生产上局部地方) 7、减少浇注时间。(赶上薄膜的卷曲收缩速度) 8、振动充分以使砂型达到90以上的硬度。 9、确保浇注过程中真空压力在300—400mmHg。 10、用透明胶带修复薄膜有破损的地方。(漏沙漏涂料) 11、扩大连通孔。(也可以是冒口、通风孔) 12、确保型腔内清洁。(操作细节) 13、增加砂箱上真空管数量。 14、如果铸件和冒口的轮廓使得难以提供足够的真空吸力使砂型结合在一起。可以使用少量的低粘结剂砂(任何一种自硬砂)来阻止浇注时金属液的冲刷。见图18.1。(冒口和出气孔根部掉砂的可能性)

四薄膜残渣 薄膜残渣是由覆盖在型腔表面的薄膜的残余物引起的,通常跟夹砂和气孔一同出现。当薄膜从砂型上大片被分离,并被熔融金属燃烧,留下碳灰时,就会产生这种缺陷。 矫正措施: 1、检查所有薄膜是否合适,要有最小的收缩率。(薄膜自身的残留收缩问题) 2、如果允许的话尽可能使用最薄的薄膜。(薄膜越薄,需要软化的热量越少,越容易达到烘烤彻底状态) 3、将薄膜均匀加热并快速覆到模具上。(操作过程中的薄膜残留收缩问题) 4、增加砂型真空度。 5、增加砂箱中真空管的数目。 6、浇注时,倾斜砂型。(避免EVA薄膜的大面积过烧) 7、使用较粗的砂子。(究竟是摩擦阻力还是气流压紧作用) 五金属浸渗 金属浸渗是由于熔解的金属或金属氧化物充满砂子的空隙造成的。在传统造型工艺中,这个缺陷一般是由于过量的水分和不适量的可燃性材料造成的。 然而,在V法工艺中,那些材料是不存在的,水蒸气的产生量很少。但由于砂型是处在负压状态下,真空拉动熔融金属向砂型表面运动,矫正措施: 1、使用较细的砂子。 2、通过加大振幅或振动时间获得更高的体积密度(另外还要注意震实台的振动形式)。 3、便用足量的耐火材料。 4、稍微减小真空压力。 5、检查砂中的磁性成分。若超过0.5%则会引起小的浸渗。 6、如果金属浸渗发生在砂芯处,则用以下办法矫正: A、使用更细的芯砂。 B、改善通气孔。 C、在砂芯上使用涂料。 D、在砂芯中安放通气孔通向大气。 注意:关于砂芯在V法中的角色问题。水玻璃砂和树脂砂的发热速度不一样,因此浇注过程中开始发气的时间也不一样。对于水玻璃砂而言,从被加热到开始发气,这个时间还是比较长的。普遍在三四分钟以后,当然这还要看铸件的结构和砂芯的大小。而恰恰也就是这么长的时间之后,铸钢件的收缩开始变得明显,这就需要及时切断铸型的真空以让铸件获得充分的收缩自由。那么砂芯的气体怎么排除?在这种密封性很好的铸型中,一旦切掉真空,原本指望芯头的抽气作用就没有了。砂芯中产生的这种以水蒸气为主的气体将会对红热的铸件产生强烈的氧化作用,就像浇注过程中沿着分型面进入的气体对铸件的氧化气割作用一样。因此,必须设计气体通道排向大气。当然,对于体积不大的芯子可以忽略排气的影响,不设排气通道。值得注意的是,上述排气通道的打开,必须是在真空被切断后再打开。如果浇注期间已经连通砂芯,那么浇注过程中大量的气体会被吸入铸型型腔(砂芯的透气性比起薄膜密封的铸型来讲是非常好的)和铸型内部(通过砂芯芯头)。 但是对于树脂砂芯,情况完全就不一样了。因为一旦金属液浇进去,芯子会立即开始燃烧发气。这个过程中,水玻璃砂对于金属液有强烈的激冷作用,而树脂砂却正好相反,不但不激冷,反而进一步加热。也就是说,树脂砂的发气是伴随着整个浇注过程,因此排气措施必须从浇注开始就发挥作用。为了不至于气体从排气管进入芯子再进入铸型和型腔,只能是想办法借助真空通过芯头排气。 六掉砂 掉砂是一种由于部分铸型砂子掉落而形成的铸件缺陷。宏观上,表现为铸件多肉。掉砂是一种金属与砂子的结合物,并且无法用抛丸清理掉。 这是由于有一部分薄膜被熔化了但是没有被金属所替代。也就是说,薄膜熔融处的压力已经均衡,又因为没有什么东西来支撑砂子,所以砂子掉落下来。矫正措施有: 1、使用合适的铸件工艺设计。 2、浇注系统要避免温流。 3、使用足量的涂料以在薄膜熔化之后帮助保持型腔中的压力。 4、保证砂箱外缘和薄膜之间密封良好,否则外部的空气将被吸入铸型当中。可以使用润滑油、橡胶、透明胶带、遮蔽胶带和磁铁帮助密封。 5、增加抽气量或者负压。在浇筑过程中保持300到400mmHg。 6、在缺陷部位可以使用自硬砂。(消失模和自硬砂与V法主体复合) 7、将抽气管摆到距离缺陷部位更接近的地方。 8、在上型顶部撒一些砂子防止马虎的浇注过程导致顶部薄膜被过多烧毁熔化。 9、振动可能不充分导致砂型硬度没有达到90以上。 10、在浇注过程中保持直浇道充满。 11、适宜加热薄膜得到完全塑性变形。 12、确保涂料烘干。潮湿的涂料会导致内部气爆。 七皱皮 这是V法特有的缺陷,有些像鼠尾。通常在大平面铸件的上表面产生,并且看上去就像爬动的蚯蚓留下来的痕迹。每一个起皱都很小,但是很多聚集在一起则会导致废品。 造成这种缺陷的基本原因是金属液发射出的辐射热使型腔中的薄膜收缩。矫正措施有: 1、确认使用的薄膜拥有好的塑性变形能力和小的收缩率。 2、不要在薄膜的两面都使用涂料,只在砂子的一面使用。金属的一面的涂料可能会被卷进薄膜中而导致起皱。 3、加快浇注速度以减少辐射热的影响。 4、倾斜铸型并以一定的角度浇注。 八塌箱 塌箱在部分铸型,通常是上型,由于铸型和型腔中同等的压力而发生变形或者落入铸件中时发生。 可能的矫正措施有: 1、改变浇注系统使液流流动更平坦。 2、增加通气孔。(协调内外压力) 3、减小上型中暴露在辐射热区域中的薄膜。 4、使用浇口盆并浇注平稳。 5、浇注过程中增大负压。 6、增强振动。 7、提高加热薄膜温度或者在覆膜之前,将薄膜加热至更平坦。 8、使用更多的涂料。 9、将真空管放置在离型腔更近的地方。 九负压(真空)损失 像以前所述,不合适或者不足够的真空会导致许多问题。如果这变成了问题的原因,请考虑以下措施: 1、泵的效率可能由于磨损、低速和不充足的水冷等等而降低。 2、压力由于过多的限制而下降,比如弯管、阀、抽气的行程、管子的尺寸大小等等。 3、系统中的各种泄漏。比如砂箱、管子连接处和薄膜等等。 4、砂子的粒度分布。较粗的砂子需要更大的真空。 5、有涂料的铸型所需真空比没有涂料的铸型小。 6、振动单元的效率。不充分的体积密度需要抽走更多的空气。 7、各种阻碍能导致压力下降。比如,脏的过滤器,过滤器的网眼太小、脏的过滤网或者过滤网太密。 一个能用来确认的方法就是在真空系统中使用流量计。记住,浇注时需要更大的压力,450mm以上,造型时200-450以上就足够了。为了保证真空系统合适,确保浇注过程中负压为-450mmHg。 十热裂 如果在铸钢件或可锻铸件上产生热裂的缺陷,可以通过提前切断真空来解决。这样会软化砂型从而减小发生热裂的可能。另外,铸件在砂中的时间应尽可能延长(在大多数设计中)以保证足够的V型内的冷却时间。(收缩倾向大的铸件尤其注意,另外可以通过揭掉背膜实现气流的及时进入) 型腔移位(型壁移动): 这是一种砂型内小凹处平行移动的现象,这通常发生在靠近型腔的横浇道上,熔融金属的动态压力使凹处发生位移(如果凹处那没有或只有一点阻力的话)。(多少合适呢?吃砂量) 矫正措施: 1、重新排列内浇口使金属冲击不到凹处。 2、在凹处的两侧添加支撑物。 3、在横浇道和型腔之间填加更多的砂子。 4、增加振动。 5、检查一下真空管是否被安置在了缺陷部位。 十一铁豆和冷隔 铁豆是由于浇注的金属液进入型腔后,融化掉薄膜,在真空管吸动作用下快速冷却,在金属液充满型腔前就已凝固造成的,且凝固的金属没有被金属液再次熔化。 矫正措施: 1、增加浇注温度。 2、减少浇注时间。 3、改变浇注系统,使金属液流动更平稳 4、连续浇注。 5、使用浇口盆。 6、防止浇注时金属液飞溅。 十二凸起 凸起是一种只能在V法铸件中发现的缺陷。当完整的砂型被破坏,砂子被吸入系统中,留下了一个空隙从而使生产出来的铸件有凸起。 矫正措施: 1、浇注前检查砂型,修补薄膜破损处。 2、检查过滤网和过滤管是否漏气。 3、不要过度加热薄膜。 4、使用砂型涂料。 5、将芯子和芯头之间裂缝堵上。 6、增加振动时间。 脉纹 脉纹通常发生在铸件的拐角处,当熔融金属冲入砂型中出现的裂缝时,就会发生。 纠正措施: 1、造型时增加真空压力。 2、增加真空管数量。 3、增加振动时间。 4、均匀喷涂涂料并充分干燥。 十三硬点 如果铸件落砂温度很重要,也就是说,空气的淬火作用可能会导致硬点甚至裂缝,这将需要将铸件在砂型中保存更长的时间,有的铸造厂在落砂中,将铸型放在地上,将砂箱和真空移走,留下铸件仍在砂子冷却一段时间,同时砂箱可以再次被使用,如果可以这样做的话,比通常情况多冷却5—10分钟就足以显著减少硬点的出现。 十四胀箱或沉箱 这个很少发生,但如果一旦发生: 1、增加体积密度(通过改变砂粒粒度分布和增加振动时间)。 2、使上下箱适度固定紧实。 3、浇注后保持真空时间加长。 注意:发生胀砂是对塌型的预警。郑煤机的产品进一步显示了箱档对防止胀箱的有效作用。而郑州玉升在轧臼壁上的偏心或者说是壁厚不均的现象进一步揭示了下箱稳定性的重要性,以及在大箱上表现出的抽气方向与砂型硬度一致性的关系。 气割 如果碳钢铸件的表面由于被吸入铸型的气体而被氧化,它将变得非常粗糙,并且呈现出被点火枪挖凿过的金属的外观。(主要两个途径进气:分型面和浇冒口) 十五措施 1、减少浇注后真空保留时间。(在防止铸件变形的前提下,真空度的控制时间越短越好) 2、用砂子将浇道和冒口堵上,并在砂型背面用薄膜覆盖。(冒口及通气孔的收缩造成的气流涌入) 3、检查合箱后上下型的密封情况。 http://www.v-process.cn/(中文) http://www.jianhengid.com/(英文) 点赞请按返回搜狐,查看更多 |

【本文地址】

今日新闻 |

推荐新闻 |