【技术论坛】浅析冷冲压模具卡废料的改善 |

您所在的位置:网站首页 › 冲压模具的制造过程 › 【技术论坛】浅析冷冲压模具卡废料的改善 |

【技术论坛】浅析冷冲压模具卡废料的改善

|

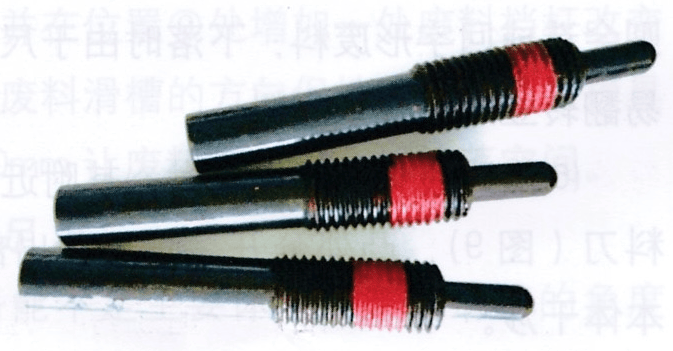

图3刀口对刀口结构

图4弹顶销示意图 (3)弹顶销作为常用的弹性卸料标准件,点对点的受力改变废料下落的时序:若出现废料下落时序不合理,可以引进类似的需要较大面对面的弹性卸料装置。如图5所示,此弹片先接触废料压缩,修边完成后弹片释放就会提供一个较大的卸料力,但高频率、高冲次的生产易造成疲劳磨损以及断裂的风险,亦可制作刚性顶料的装置,其拥有较高的使用寿命。

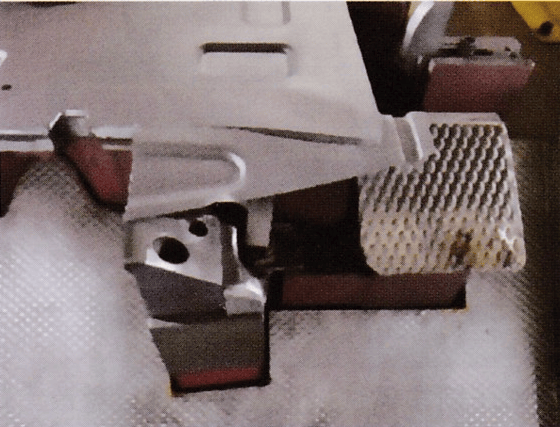

图5弹片 (4)刀背对刀背如图6所示,相邻废料刀在修边线拐角的相邻边上,尽量使废料重心位于废料刀连接线外,并在上模废料中心外安装弹顶销或勾料器;由于结构的限制,常采用强制顶废料的装置来改变废料排出的轨迹,在该位置中加入气动顶料装置(图7)强制退料。

图6刀背对刀背结构

图7 气动顶料装置 (5)—块废料上不要有两个转角,如图8所示,否则会造成回字形废料,下落时由于尺寸和形状,废料易翻转竖起造成卡废料。

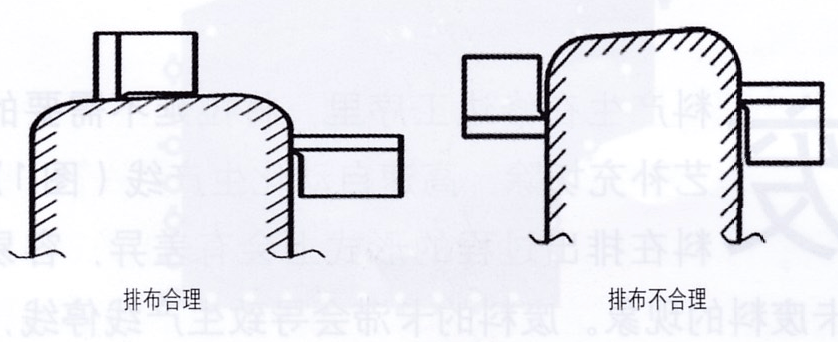

图8 废料排布 (6)修边线有凸凹变化时,其附近外凸处应配置废料刀(图9),凸处分开,防止凸出部位掉落与模具本体干涉。

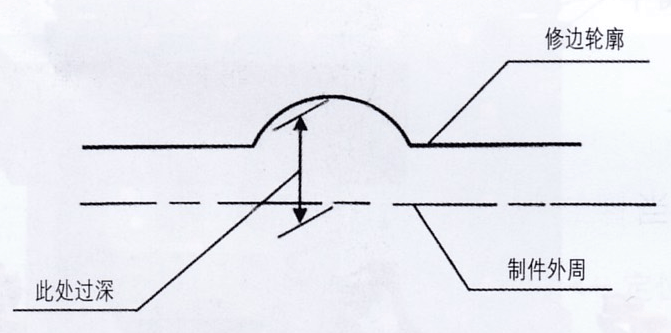

图9外凸处应配置废料刀 (7)轮廓过深的地方不宜配置废料刀,不容易符型,容易将板料拉扯变形如图10所示。

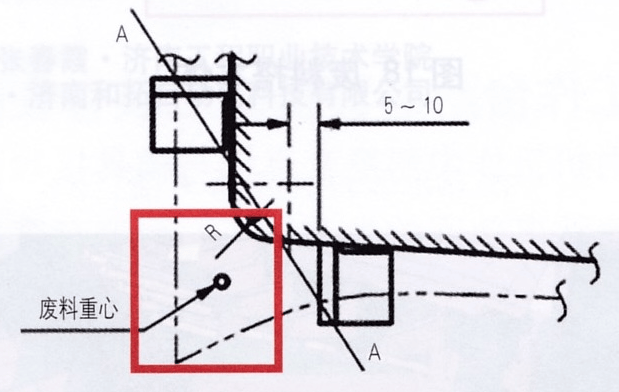

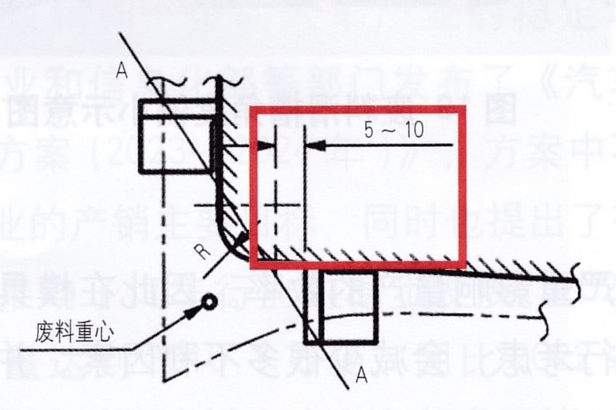

图10轮廓过深不宜配置废料刀 (8)转角处的废料重心应在 A线外侧(图11),废料重心位于外侧方便废料自然掉落。

图11转角处的废料重心 (9)转角处的废料刀应靠近角部R切点,间距5mm ~10mm, 间距会改变废料的大小,影响刀具外形尺寸和废料重心(图12)。

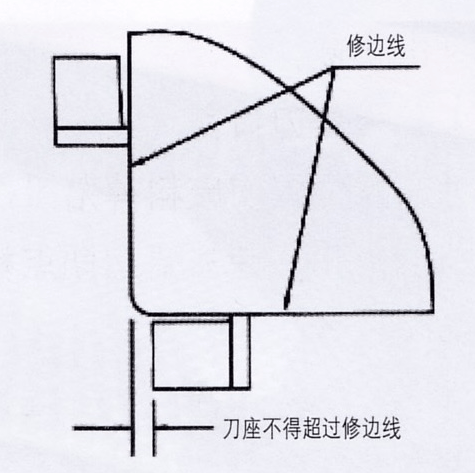

图12间距会改变废料大小 (10)转角处的废料刀座不可超出修边线,废料重心靠修边线内侧。有利于废料依靠自身的重力作用而顺利滑落(图13)。

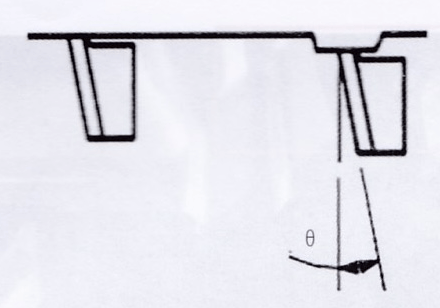

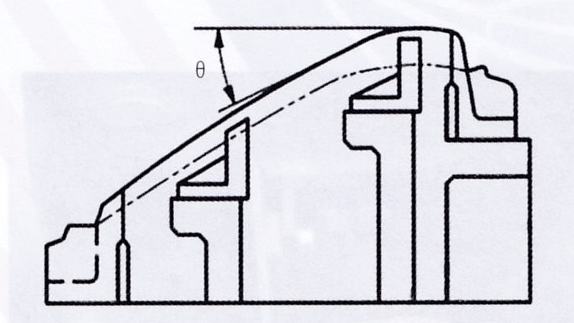

图13废料刀座不可超出修边线 (11)当修边镶块型面倾斜时(15° ≤θ ≤30°),应在顶点处配置废料刀,并从顶点往下安排废料刀(图14)。

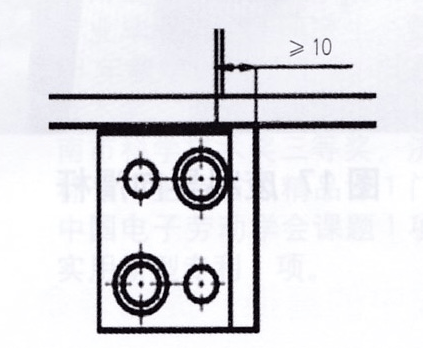

图14顶点处配置废料刀 (12)废料刀与修边凸模镶块的接缝至少错开 10mm,留有安全距离(图15),确保废料正常分开。

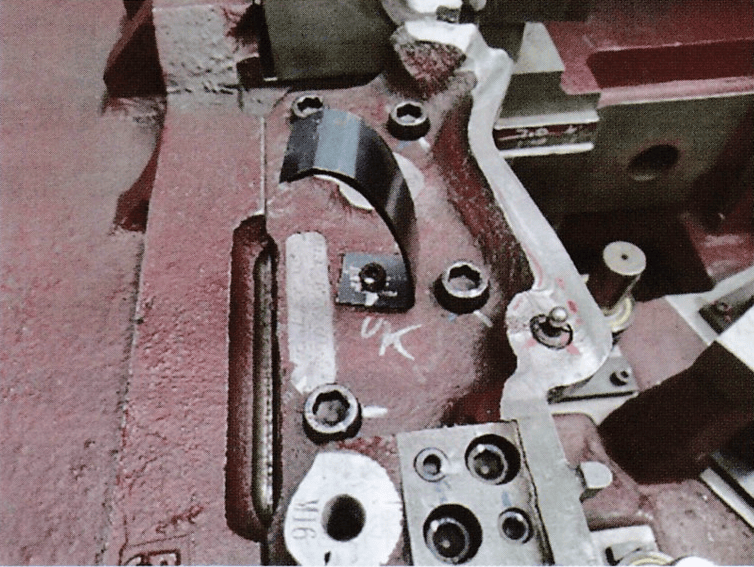

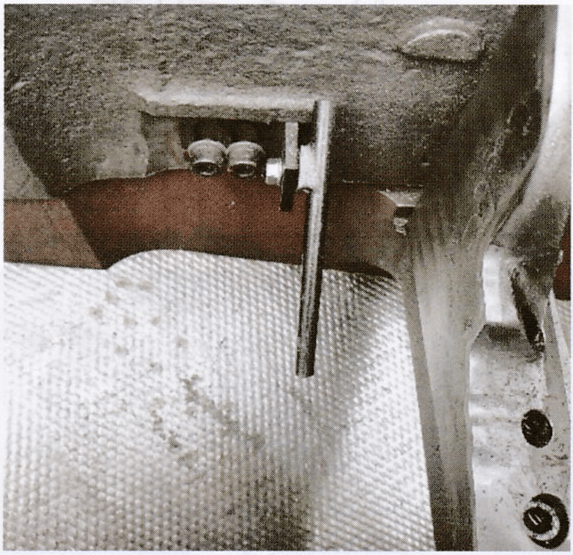

图15安全距离 二、实际生产卡废料的改善 在实际生产中,常见卡废料大致有以下几个原因:废料翻转、掉落空间不足、下滑势能不足。 1、废料翻转 由于斜楔机构的导向固定座与侧修边的刃口空间有限,废料与废料滑槽之间的落差大,废料在下落时与滑槽接触受力大,易翻转卡在废料通道上(图16)。

图16废料翻转 在刃口下方增加废料导向滑杆(图17),自行加装安装在模具本体上,降低废料与滑槽之间的落差,在下滑过程中会沿着导向滑杆下滑避免翻转。

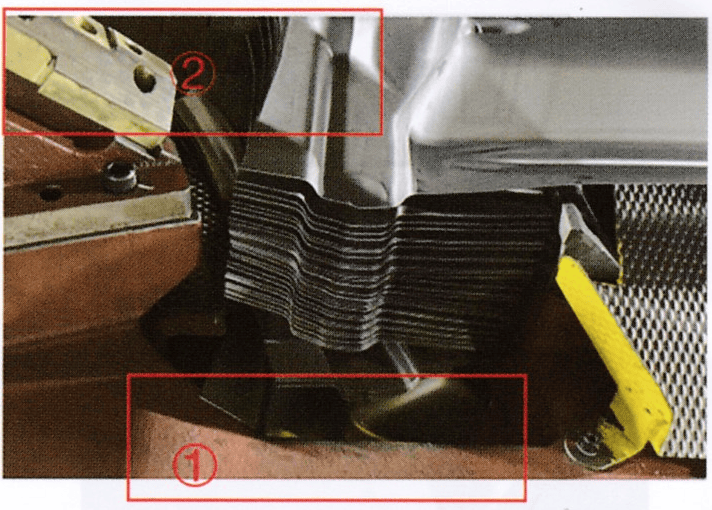

图17 废料导向滑杆 2、掉落空间不足 如图18所示,废料搭在模具本体上,造成后续废料滑落不畅,整改方法为将位置①处模具本体打磨加大掉落空间,并在位置②处增加一处废料挡杆改变废料下落姿态与废料滑槽的方向保持一致;建议模具闭合高度1200mm 让废料有足够大的掉落空间。

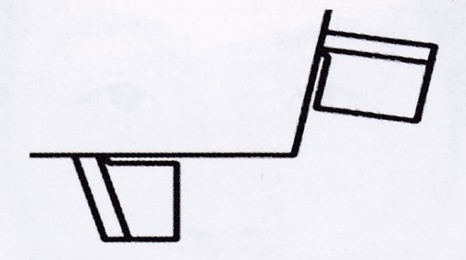

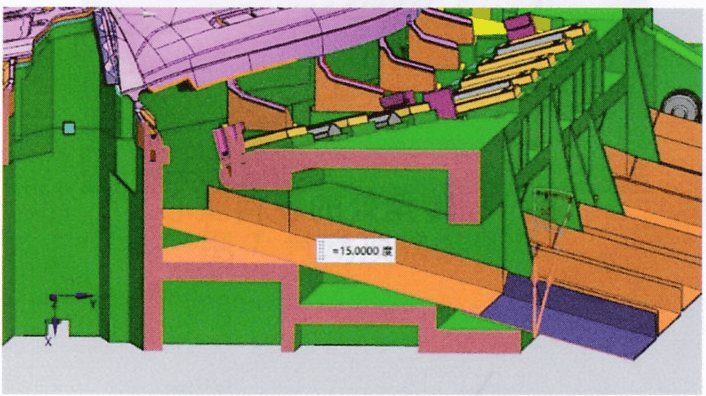

图18 废料搭本体 3、下滑势能不足 废料下滑势能不足主要体现在废料滑槽的角度偏小(图19),废料滑槽角度为15°,小于25°,需要调整废料滑槽角度,但意味着上方空间会减小,此时在保证强度的前提下,打磨模具本体调整变小位置的空间。

图19废料滑槽角度偏小示意图 三、结束语 如今冲压生产节拍快、效率高,模具废料的卡滞严重影响量产的效率。因此在模具结构设计期间就进行考虑,会减少很多不利因素。并且模具制造完成后,基于高速生产卡废料会反复出现,花费很多不必要的成本和时间,本文通过在分析模具结构和生产实际卡废料的改善,来减少工装调试的费用和精力。只有不断去总结经验,通过数据的积累和计算,才能在模具结构设计、实际生产中对废料的卡滞持续优化和改善。 (来源:锻压与冲压)返回搜狐,查看更多 |

【本文地址】

今日新闻 |

推荐新闻 |