国外某型机车曲轴中频感应淬火工艺 |

您所在的位置:网站首页 › 中频淬火的作用 › 国外某型机车曲轴中频感应淬火工艺 |

国外某型机车曲轴中频感应淬火工艺

|

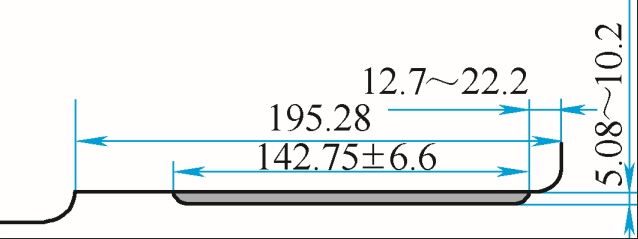

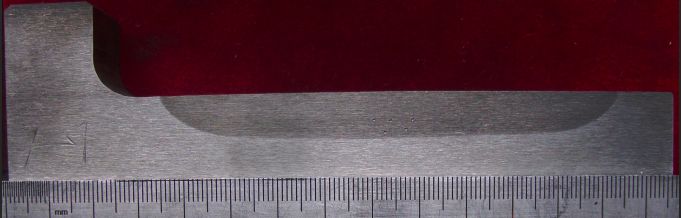

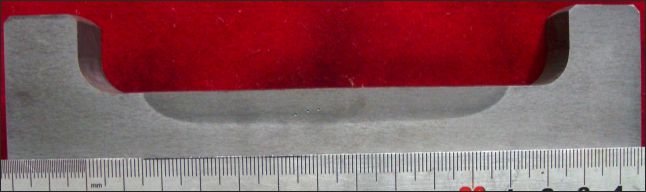

(a)主轴颈硬化层

(b)连杆颈硬化层

(c)第10主轴颈硬化层

(d)第1主轴颈硬化层

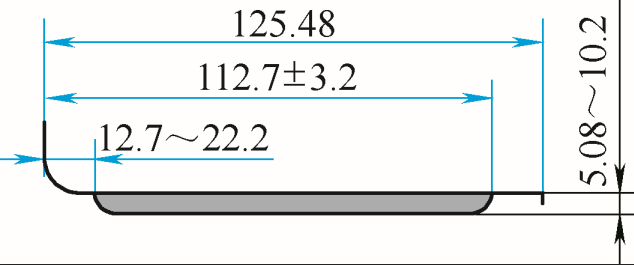

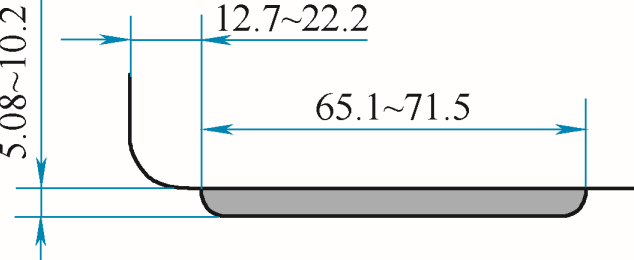

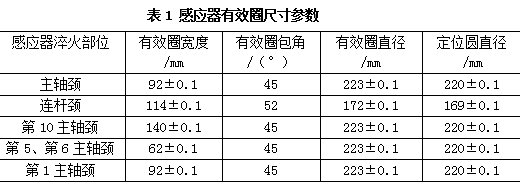

(e)第5、第6主轴颈硬化层 图2 国外某型曲轴轴颈硬化层 从技术要求可以看出,该曲轴轴颈成品硬化层深度5.08~10.2mm,远大于一般曲轴要求的2.5~5.0mm;极限硬度为43HRC,也比GB/T5617-2005标准规定的“零件表面所要求的最低硬度的0.8倍”高。为了保证曲轴成品硬化层深度,加上磨削工艺留量,中频感应淬火后的硬化层工艺深度至少应在6.0mm以上。 该曲轴材质为SAE5046钢,与我国的45钢化学成分接近,不同之处是wCr要求0.20%~0.35%,基本属于碳钢。根据经验,一般碳钢曲轴中频感应淬火时硬化层深度约占加热层深度的0.8左右。对该曲轴,按硬化层工艺深度6.0mm计算,加热层深度应至少达到6.0mm/0.8=7.5mm。我公司现有曲轴中频淬火机床最低频率为6kHz,理论上电流透入深度d热最深大约为500/≈6.45mm,小于需求的最小加热深度7.5mm。此外,以43HRC作为硬化层极限硬度时,我公司以往碳钢曲轴的中频感应淬火经验表明,硬化层深度无法达到5mm以上。 为保证曲轴获得足够的硬化层深度,采取的措施:一是对SAE5046钢化学成分进行优化,主要是适度提高Mn量下限,并加入少量的V元素,以达到细化晶粒、提高材料淬透性的目的,为满足曲轴调质力学性能和中频淬火深度、硬度等要求创造条件;二是中频感应淬火时,在采用机床最低频率基础上,适当延长加热时间,使热量往内部传导一定深度,以获得较为理想的加热层;三是选用合适的淬火冷却介质,在确保曲轴不发生淬火裂纹的前提下,获得较大的冷却能力。 二、工艺设计 1.感应器设计 根据技术要求及轴颈相关尺寸设计淬火感应器5个,即第1轴颈感应器、第5和第6主轴颈感应器、第10主轴颈感应器、连杆颈感应器、其他主轴颈感应器。 鉴于曲轴感应淬火时加热时间较长,有效圈宽度按技术要求取中下限;有效圈包角β不宜过大,控制在40°~55°,根据具体的空间布局来设计,允许偏差±2°;有效圈与轴颈表面的间隙控制在1.5mm。各感应器有效圈尺寸参数见表1。

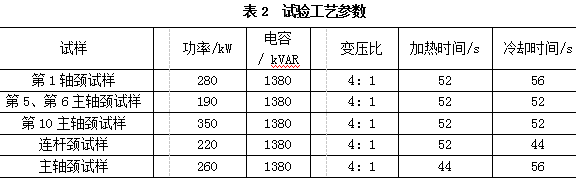

2. 工艺参数的选择 对于感应淬火而言,主要工艺参数包含功率、电压、电容、变压比、加热时间、冷却时间及回火温度等。各工艺参数选择情况如下: (1)功率 P =P0S,一般来说,比功率P0=0.5~2.0kW/cm2。但在实际工艺制定中,考虑到设备状况老化、零件结构复杂、加热时间长、硬化层深度要求深等,结合实际经验,曲轴中频感应淬火的P0选择要偏小,介于0.35~0.45kW/cm2之间;S为每个轴颈淬火加热的总面积,以技术要求的硬化层中间值L作为计算基础。 (2)电压 根据计算出的功率设定电压值调试范围,以通过调试达到拟定的功率P为准。 (3)频率 根据分析,采用最低频率6kHz,此刻机床电容匹配最大值1380kVAR,变压比选择4:1。 (4)加热时间 保证一定的加热时间,使淬火温度大致介于880~930℃,且组织充分转变。加热层质量:m=πL(R2-r2)/1000×7.85,加热层所需能量:Q=CmΔt,匹配变压器及感应器的总效率根据传导加热理论及实际经验取η=10%~15%,则加热时间:t=Q/Pη(其中,R为轴径圆半径,r为加热层极限处的圆半径,C为比热,Δt为从室温加热到淬火温度之间的温差。) 由于该曲轴要求硬化层深度深,感应加热采用较低频率及一定的传热,所以需要较长的加热时间达到理想的淬火温度及合适的加热层,具体试验加热时间,按上述公式计算并结合以往经验进行微调。 (5)冷却时间 以控制最终淬火余温,既要保证组织转变,又要防止油孔等危险部位开裂,对于曲轴而言,一般将淬火余温控制在180~240℃。 根据设备状态及上述分析,确定的国外某型曲轴的中频感应淬火工艺参数见表2。 (6)回火温度 依据其表面硬度要求,确定回火温度在360~390℃。

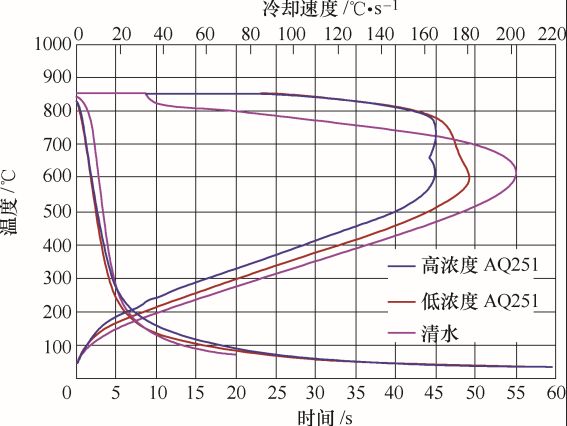

3. 淬火冷却介质的选择 我公司曲轴中频感应淬火常用的冷却介质为清水(适用于碳钢曲轴)和AQ251水溶液(适用于合金钢曲轴)。此前,我公司曾采用清水来进行另一型号SAE5046钢曲轴的中频感应淬火,轴颈过渡圆角处出现了淬火裂纹。对国外某型曲轴,为确保中频感应淬火的冷却效果,同时降低油孔部位的淬裂风险,确定采用使用V300冷却速度在70~80℃/S(30℃,静止)的低浓度AQ251淬火冷却介质,这样既能保证淬火冷却介质在高温段具有较强烈的冷却能力,又适度降低了低温段的冷却速度,可避免产生淬火开裂。采用KHR淬火冷却介质检测仪测定的三者冷却特性曲线如 图3所示(高浓度AQ251:V300=63℃/S;低浓度AQ251:V300=76℃/S;清水: V300=88℃/S)。

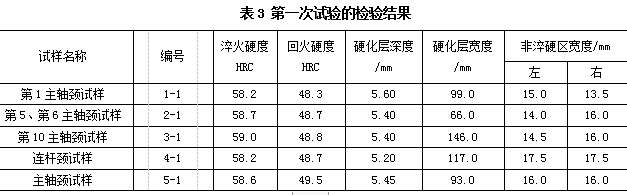

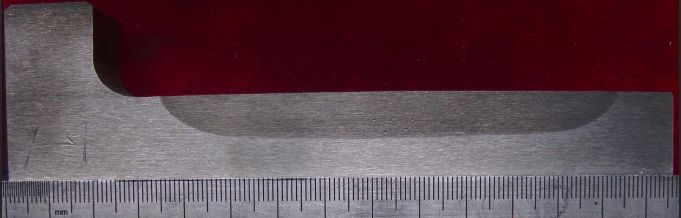

图3 高低浓度AQ251及清水冷却特性曲线对比 三、试验验证 (1)第一次试验 由于为该曲轴定制的优化SAE5046钢原材料未到料,故采用标准的SAE5046钢按照各淬火轴颈尺寸制作模拟试样进行了第一次试验。模拟试样按表2工艺参数进行感应淬火后,解剖检验结果见表3,硬化层宏观腐蚀照片和微观金相组织照片如图4~图10所示。

图4 第1主轴颈硬化层宏观照片

图5 第5、第6主轴颈硬化层宏观照片

图6 第10主轴颈硬化层宏观照片

图7 连杆颈硬化层宏观照片

图8 主轴颈硬化层宏观照片

图9 主轴颈(500×)

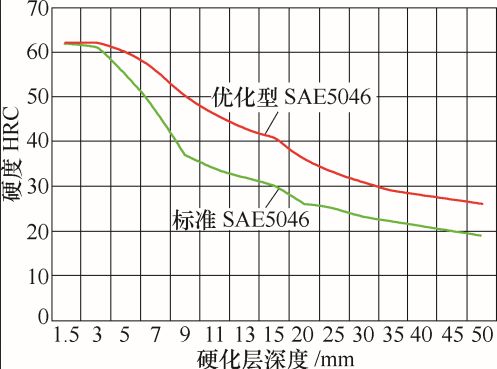

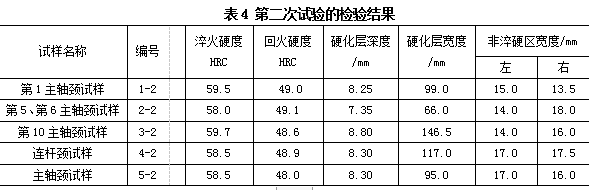

图10 第10主轴颈(500×) 从图4~图6的宏观照片可见,各试样的加热层深度达到了10mm左右,硬化层深度在5.2~5.6mm之间,硬化层过渡区较大。图7、图8为极限硬度处的金相组织照片,反映出此处的组织中有较多的托氏体。从试验结果可知,试样的实际加热层深度足够,但因材料的淬透性偏低,得到的金相组织不理想,故实际硬化层深度未达到规定要求。 (2)第二次试验 在优化后的SAE5046钢原材料到厂后,根据化学成分对其淬透性进行了计算,淬透性曲线如图11所示。从图中可以看出,优化后的SAE5046钢比标准的SAE5046钢具有更好的淬透性,在中频感应淬火时具有同样加热层深度的情况下,可获得更深的硬化层。 采用优化后的SAE5046钢按各淬火轴颈尺寸重新制作模拟试样,保持工艺参数不变,进行第二次中频淬火试验,结果见表4。

图11 优化后SAE5046钢与标准SAE5046钢淬透性曲线

由表4可见,采用优化后的SAE5046钢淬火后,在其他因素不变的情况下,硬化层深度得到了很大的提升,各项数据均满足技术要求,过渡区宽度大幅下降。硬化层金相组织为回火马氏体,组织级别6级,未出现托氏体,如图12、图13所示。第二次试验结果表明,材料淬透性提高后,加热效果与第一次试验一致,而淬火效果得到有效提高,硬化层深度等满足技术要求。

图12 材料优化后主轴颈(500×)

图13 材料优化后第10主轴颈(500×) (3)曲轴实物中频感应淬火 在试验验证的基础上,采用相同工艺参数进行了曲轴实物的中频感应淬火试制。经检测,各轴颈表面硬度均满足45~53HRC技术要求;曲轴整体变形控制良好,满足后续磨削加工要求;各轴颈油孔处均无淬火裂纹,中频感应淬火质量稳定。该曲轴经装机运行验证后进行了批量生产,质量稳定可靠。 四、结语 在中频感应淬火机床频率较高、采用透入式加热方式不足以满足加热深度需求时,通过合理设计感应器、适当延长加热时间、选择较低的比功率等,可得到需求的加热层深。 对于硬化层深度超深的SAE5046钢中频感应淬火曲轴,在不宜过度加大冷却速度时,通过对材料化学成分进行优化,适度提高材料的淬透性,可达到增大硬化层深度的目的。 对SAE5046钢中频感应淬火曲轴,选择具有适宜冷却特性的低浓度AQ251淬火冷却介质,可在防止出现淬火裂纹的同时,获得良好的淬火效果。返回搜狐,查看更多 |

【本文地址】