「技术帖」基于J |

您所在的位置:网站首页 › q235b屈服强度范围 › 「技术帖」基于J |

「技术帖」基于J

|

1、常温下的本构关系 1.1 常温准静态拉伸实验结果

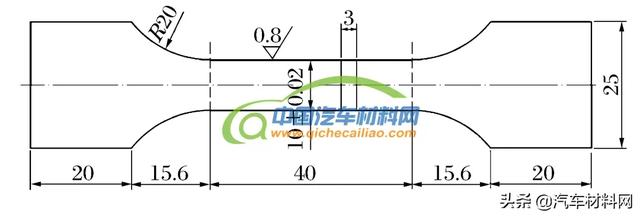

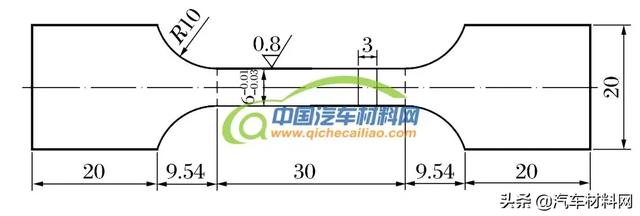

图1 常温准静态拉伸试件尺寸(单位:mm) Fig.1 Specimen sizes for quasi-static tensile test at room temperature (Unit: mm)

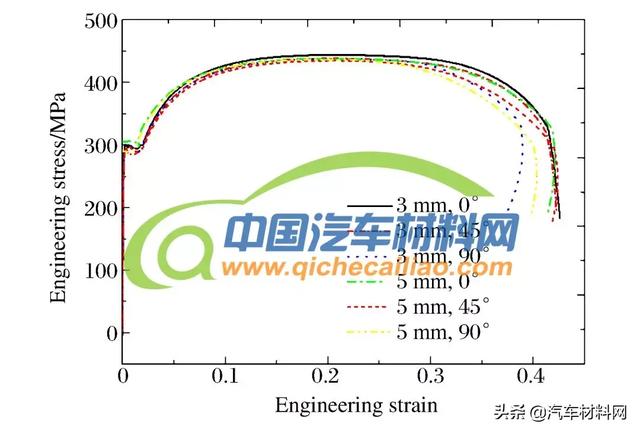

图2 实验获得的工程应力-应变曲线 Fig.2 Engineering stress-strain curves obtained by experiments 材料在常温下的应力-应变关系由板材试件的准静态单向拉伸实验获得。试件分别取自与钢板边呈0°、45°、90°方向的3和5 mm厚Q235钢板,具体尺寸如图1所示。使用Instron万能材料试验机,对两种厚度3个方向的平板试件进行单向准静态拉伸。实验用引伸计的标距段长度为25mm;由于Q235钢的延性较好,因此加载试验机的拉伸速度稍大,为5mm/min,即名义应变率为2.1×10-3s-1。根据实验得到的载荷-位移曲线,经过简单转换,可以得到材料的工程应力-应变曲线,见图2。从图2中可以看到:Q235钢有明显的屈服平台,平均屈服强度为295MPa;对于不同厚度和切割方向的Q235钢,其屈服强度和延伸率都相差不大,故不考虑各向异性对Q235钢性能的影响。 1.2 颈缩前后的等效应力-应变关系 从图2可看出:Q235钢在单向拉伸时的延伸率较大,一般在应力达到最大时,试样发生颈缩现象;颈缩之前的真应力-真应变关系即为对应的等效应力-应变关系;试样发生颈缩之后,变形集中在颈缩区域,颈缩处的应力状态由单向应力状态向多轴应力状态转变,此后单向真应力-应变关系与等效应力-应变关系将不存在对等关系。 对于瞬态冲击问题,研究材料在大应变下的等效应力-应变关系具有非常重要的意义。材料的等效应力-应变关系可采用J-C本构模型

其中σ为应力,A为屈服强度,εeq为等效应变,B、n为材料参数)表示,而在去除弹性段后的等效应力-应变关系还可以用Swift幂律模型描述:

式中:K为强度系数,可认为

为屈服应力;N为硬化指数;ε0为初始屈服时的名义等效应变;εp为等效塑性应变。需要说明的是,ε0相对于εp很小。 试样在颈缩前的真应力-真应变数据很容易确定,而对于平板试样在颈缩后的等效应力-应变关系,则需考虑试样在颈缩时的拉伸不稳定性条件,即:

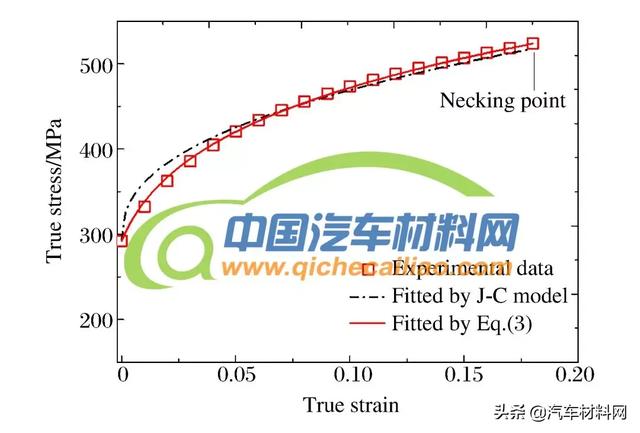

图3 实验以及两种模型拟合得到的真应力-应变曲线对比 Fig.3 Comparison of experimental true stress-strain curves with fitted results by two models

此时,J-C本构模型中A、B、n将存在关系式

同时式(1)可转变为:

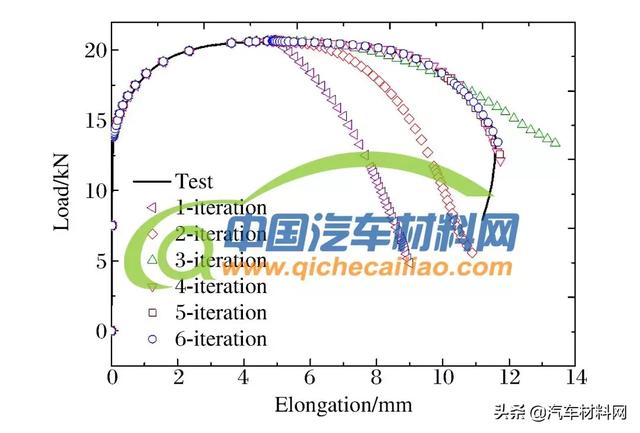

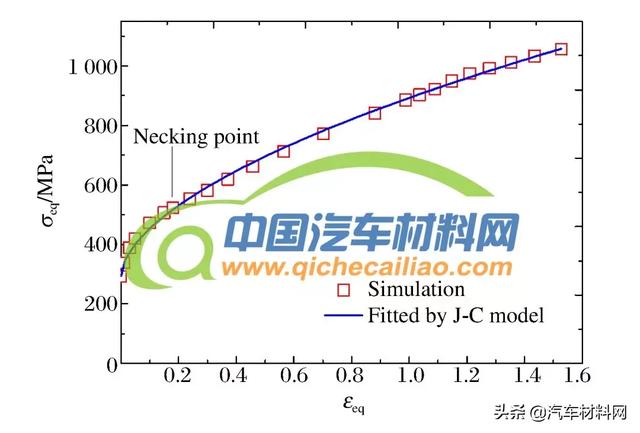

式中:εj为颈缩发生时的等效塑性应变,并满足近似关系式εj=ln(1+εj,e),其中εj,e为颈缩时的工程应变。因此考虑试样在拉伸时的颈缩条件时,材料在颈缩前的等效应力-应变关系可用式(3)描述。 以5 mm厚、0°方向Q235钢的拉伸实验结果为例,σ0=292.2MPa,εj=0.1796。考虑颈缩条件,分别用J-C本构模型和式(3)对颈缩前的真应力-应变数据进行拟合,拟合结果如图3所示。由图3可见:考虑颈缩条件的J-C本构模型并不能很好地拟合试样在颈缩前的等效应力-应变曲线;而式(3)与实验结果的拟合度为99.9%,说明式(3)能很好地描述材料在颈缩前的等效应力-应变关系。因此将式(3)的计算值作为参考等效应力-应变曲线,采用与文献相同的有限元数值仿真迭代方法,获得平板试件在颈缩后的等效应力-应变关系。 图4为实验和仿真迭代得到的载荷-位移曲线对比。可见,经过4次以上迭代,仿真已经非常逼近实验结果。图5为仿真得到的试样颈缩前后的等效应力-应变数据。在A值确定的情况下,采用J-C本构模型σ=A+Bεn对图5中获得的试样颈缩前后的等效应力-应变关系进行拟合,得到准静态压缩条件下的参数B1=598.86 MPa和n1=0.5753,拟合后的结果也在图5中显示。

图4 实验和仿真得到的载荷-位移曲线对比 Fig.4 Comparison of experimental load-elongation curves with numerical iterations

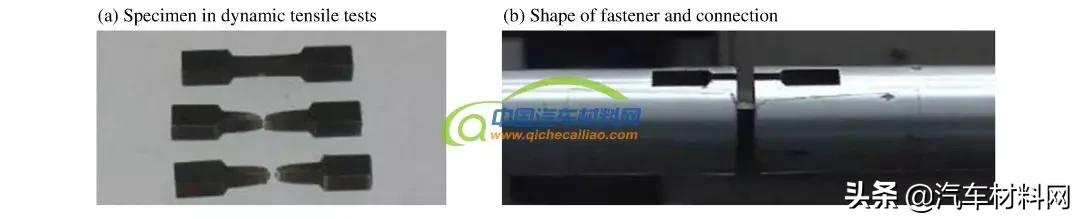

图5 仿真得到的等效应力-应变关系 Fig.5 Equivalent stress-strain relations obtained by numerical simulations 1.3 应变率的影响 在常温下分别研究了低应变率和高应变率下Q235钢的力学性能。通过拉伸试验机,对5mm厚Q235钢平板试件进行了拉伸速度为2~500 mm/min的拉伸实验,获得了应变率在10-4~10-1s-1范围内Q235钢的拉伸力学性能;通过SHPB动态压缩实验和改进的SHTB动态拉伸实验,获得了Q235钢在应变率为102 ~ 103s-1的动态压缩和动态拉伸性能。低应变率实验的试件尺寸与图1所示一致。在基于SHPB装置的动态压缩实验中,试样尺寸为∅5 mm×5mm,来自5mm厚Q235钢板。在基于SHTB装置的动态拉伸实验中,试样形状及中间卡口的连接如图6所示。

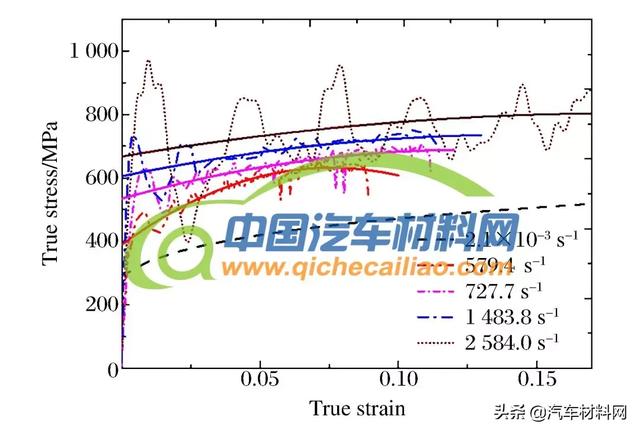

图6 动态拉伸试样及卡口连接 Fig.6 Specimen in dynamic tensile tests and shape of fastener and connection 图7显示了部分不同应变率下Q235钢的真应力-应变曲线。从图7中可见,Q235钢对应变率比较敏感,应变率为1 500 s-1左右时,屈服强度约为准静态时的2倍。以

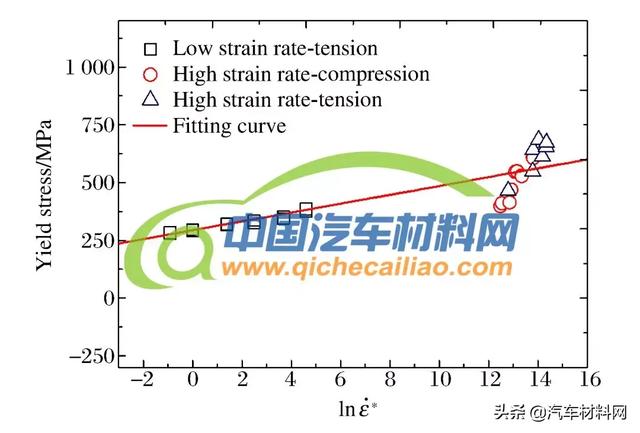

作为参考应变率,Q235钢的屈服应力随无量纲应变率的自然对数

的变化见图8,其中无量纲应变率,图中数据采用

进行最小二乘法拟合,其中C为应变率强化项。从图8中看出:Q235钢在低应变率和高应变率下分别呈现出不同的线性关系,并且在高应变率下屈服应力对应变率的敏感程度加大。从位错动力学角度上看,这归因于塑性变形由热激活(thermal activation)机制向声子拖曳(phonon drag)机制转变。而在J-C本构模型中,屈服应力与应变率的对数成正比,显然J-C本构模型并没有考虑塑性变形机制转变这一问题。不过鉴于J-C本构模型的形式简单,且在穿甲问题上有大量成功的应用,本研究中仍然采用J-C本构模型的原始形式描述屈服应力与应变率效应之间的关系。通过拟合确定的准静态屈服强度A=293.8 MPa,应变率强化项C=0.0652。

图7 不同应变率下Q235钢的真应力-真应变曲线 Fig.7 True stress-strain relations for Q235 steel at different strain rates

图8 Q235钢的屈服应力随无量纲应变率的变化 Fig.8 Variation of yield stress of Q235 steel with dimensionless strain rate 保持确定的A值不变,在不考虑温升影响的情况下,采用

分别对应变率为727.7、1 483.8和2 584.0 s-1条件下的动态应力-应变曲线进行最小二乘法拟合,得到3组B和n值。结果发现,通过这3组B、n、A值确定的Q235钢应力-应变关系在变化趋势上十分接近,故可对3组数据分别取平均值,从而得到动态加载下的参数B2=230.2 MPa,n2=0.578。 2、温度对应力的影响

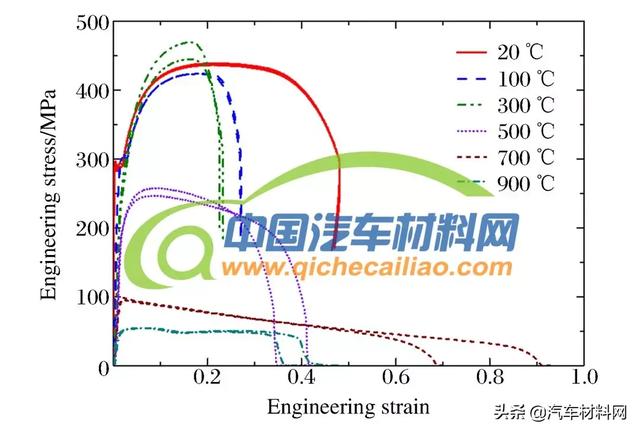

图9 高温准静态拉伸试件尺寸(单位:mm) Fig.9 Specimen sizes for quasi-static tensile test at high temperature (Unit: mm) 常温拉伸实验结果表明,板厚对材料屈服强度的影响不大。在高温拉伸实验中,直接以3mm厚平板试件作为实验对象,进行了100~900 ℃的准静态拉伸实验,拉伸速度为5mm/min。受设备尺寸限制,高温试件尺寸与常温准静态试件尺寸稍有不同,具体见图9。 图10给出了Q235钢在不同温度下的工程应力-应变曲线。注意到,当温度高于300 ℃时,工程应力-应变曲线没有明显的屈服平台,此时的屈服应力取0.2%塑性应变时的工程应力。材料的屈服应力随无量纲温度T*的变化如图11所示。

图10 不同温度下的工程应力-应变曲线 Fig.10 Engineering stress vs.strain at different temperatures

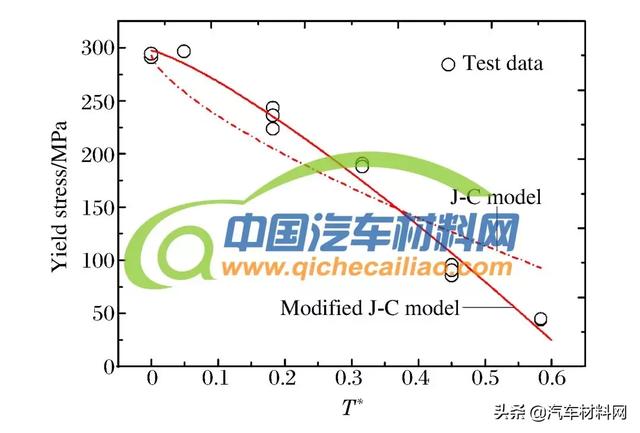

图11 屈服应力随无量纲温度的变化 Fig.11 Yield stress vs.dimensionless temperature 在参考应变率

条件下,采用J-C原始模型σ=A(1-T*m),并使用最小二乘法,对图11中的数据进行拟合,得到m=0.706。可见,原始J-C模型中的温度软化效应并不能很好地反映材料屈服应力随温度的变化。因此本研究中在原始J-C模型的基础上采用如下温度函数表示屈服应力随温度的变化:

式中:m1和m2为拟合参数。采用式(4)对图11中的数据进行最小二乘法拟合,如图11所示。可见式(4)能更好地反映屈服应力随温度的变化趋势,拟合得到m1=1.762,m2=1.278。 3、本构模型参量的Taylor实验和数值仿真验证 综合以上分析及获得的应变硬化项、应变率强化项及温度软化项,基于J-C强度模型,确定Q235钢的本构关系为以下形式:

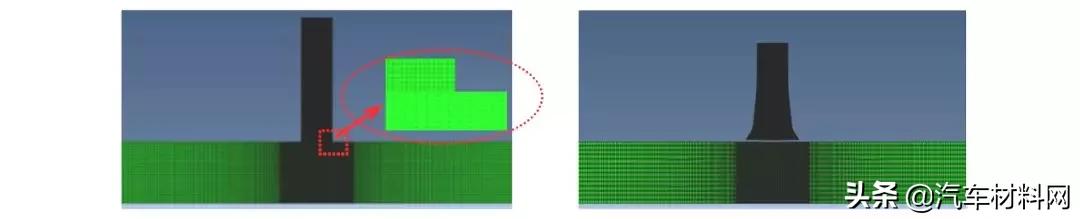

考虑到模型主要针对瞬态冲击仿真,而高速Taylor实验和数值仿真是验证本构参数的常用方法,为此开展了Q235钢的Taylor撞击实验。实验中Q235钢弹体取材于同一批次20mm厚钢靶,名义直径和长度分别为12.62和50.48mm。靶板为25mm厚高强度装甲钢。实验结果显示:当撞击速度小于253.5m/s时,弹体头部镦粗且不发生开裂;当弹体速度大于255.8m/s时,弹体头部由初始开裂发展为花瓣型开裂。对这些变形弹体的典型特征尺寸(即弹体镦粗后的整体长度和头部变形后的最大直径)进行测量,并建立Abaqus/Explicit-2D轴对称模型,对相应速度的Taylor撞击实验进行数值仿真,仿真模型见图12。由于装甲钢靶板在撞击过程中的变形很小,因此可以采用双线性硬化模型描述其本构关系,结构形式及相关参数见文献。

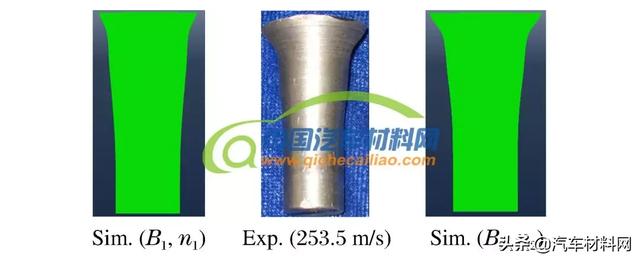

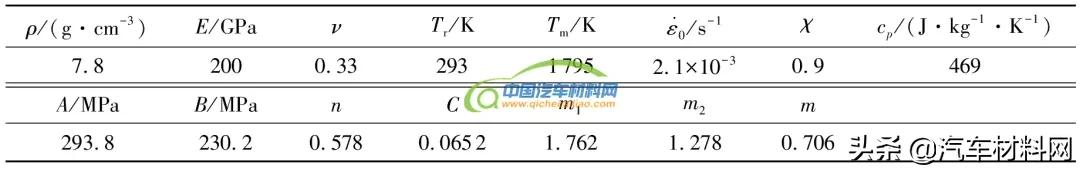

图12 Taylor实验的数值仿真模型 Fig.12 Numerical model of Taylor tests 实验中回收的头部镦粗但未开裂的弹体以及实验和仿真得到的弹体变形对比如图13和图14所示。通过测量发现:利用准静态实验获得的参数B1、n1模拟出的弹体头部变形较小,与实验结果明显不符;而利用B2、n2仿真得到的弹体头部及长度尺寸与实验结果非常接近,且整体变形吻合很好,故选取B2、n2作为Q235钢的本构参数。表1总结了本研究中得到的Q235钢的J-C本构模型参数,其中:E为弹性模量,ν为泊松比,ρ为密度,Tr为参考温度,Tm为熔点,cp为定压比热容,χ为塑性功转热系数。

图13 Taylor撞击实验的回收弹体 Fig.13 Recovered projectiles in Taylor impact tests

图14 Taylor实验和仿真得到的弹体变形对比 Fig.14 Comparison of projectile deformation between Taylor test and numerical simulations 表1 Q235钢的本构模型参数 Table 1 Parameters of constitutive model for Q235 steel

4、结论 采用万能材料试验机、霍普金森压杆和拉杆系统,结合数值仿真技术,对Q235钢在常温和高温下的准静态及动态本构关系进行了研究。结果表明,Q235钢的应变及应变率强化效应和温度软化效应显著。基于实验结果,对J-C本构模型中的温度项进行了修正,并通过Taylor撞击实验及相应的数值仿真进行对比验证,对实验得出的模型参量进行了确定。结果表明,修正后的J-C本构模型可以较好地描述Q235钢在高速变形下较大应变范围的力学行为。 来源:《爆炸与冲击》 作者:郭子涛、高斌、郭钊、张伟返回搜狐,查看更多 |

【本文地址】

今日新闻 |

推荐新闻 |