【专题研究】增材制造在美海军舰船装备研制中的应用进展 |

您所在的位置:网站首页 › 3d打印技术使用的材料主要包括哪些方面内容 › 【专题研究】增材制造在美海军舰船装备研制中的应用进展 |

【专题研究】增材制造在美海军舰船装备研制中的应用进展

|

1 )国家层面 为抢占增材制造这一技术及产业发展的战略制高点,主要国家和地区纷纷将增材制造列为未来优先发展方向,从国家和国防工业层面制定相关发展规划。美国在增材制造领域起步较早,在国家科技及国防部各层面都制定了相关战略规划。 为了重塑高端制造业,推进智能制造相关技术,构建国家制造创新网络,美国自2011年起陆续发布了《确保美国先进制造的领先地位》、《国家先进制造战略规划》、《赢得本国先进制造竞争优势》等多项战略性文件,提出要加强增材制造、纳米技术、机器人、智能制造等平台技术,强化美国工业基础。并于2012年开展“国家制造创新网络”计划,联合工业界、学术界打造辐射全行业的科研成果转化机制,促进协同创新发展。在这些规划中,增材制造都被视为一项关键技术重点推进。 随后,美国防部牵头成立了国家增材制造创新研究所(NAMII,后更名为“美国制造”),目标是通过技术协同创新,加速增材制造能力的发展,将更高生产率和合格率的增材制造工艺广泛应用于军民用产品中。除此之外国防部还牵头成立了数字化制造与设计创新机构(DMDII)及先进机器人制造创新机构(ARM),都将增材制造作为机构研发的重点技术,同时各大军工企业(洛·马、通用电气、罗·罗等)深度参与机构管理和项目建设,使国防工业成为美国国家智能制造发展的主导。 2015年9月,“美国制造”发布《增材制造技术路线图》。同年,美国国防高级研究计划局(DARPA)启动“开放制造”项目,推进增材制造技术发展应用。 2016年3月,美国应用研究实验室联合宾夕法尼亚大学发布《下一代增材制造材料战略路线图》。11月,美国防部发布《增材制造综合路线图》,重点关注设计、材料、工艺和价值链四个共性技术领域,为海陆空三军和国防后勤局发展增材制造提供框架指导。 2019年10月,美国防部发布《国防部用于维持性部件的增材制造使用审核报告》。 2) 海军层面 在国家及国防战略的推动下,美海军也较早地开始了在舰船装备中应用增材制造技术的研究和论证。2013年,海军作战部“快速创新单元”(CRIC)发起“舰队打印”(Print the Fleet)计划,舰队战备和后勤办公室在2015年接替海军作战发展中心,成为该计划的直接管理机构,统筹管理海军增材制造相关项目。

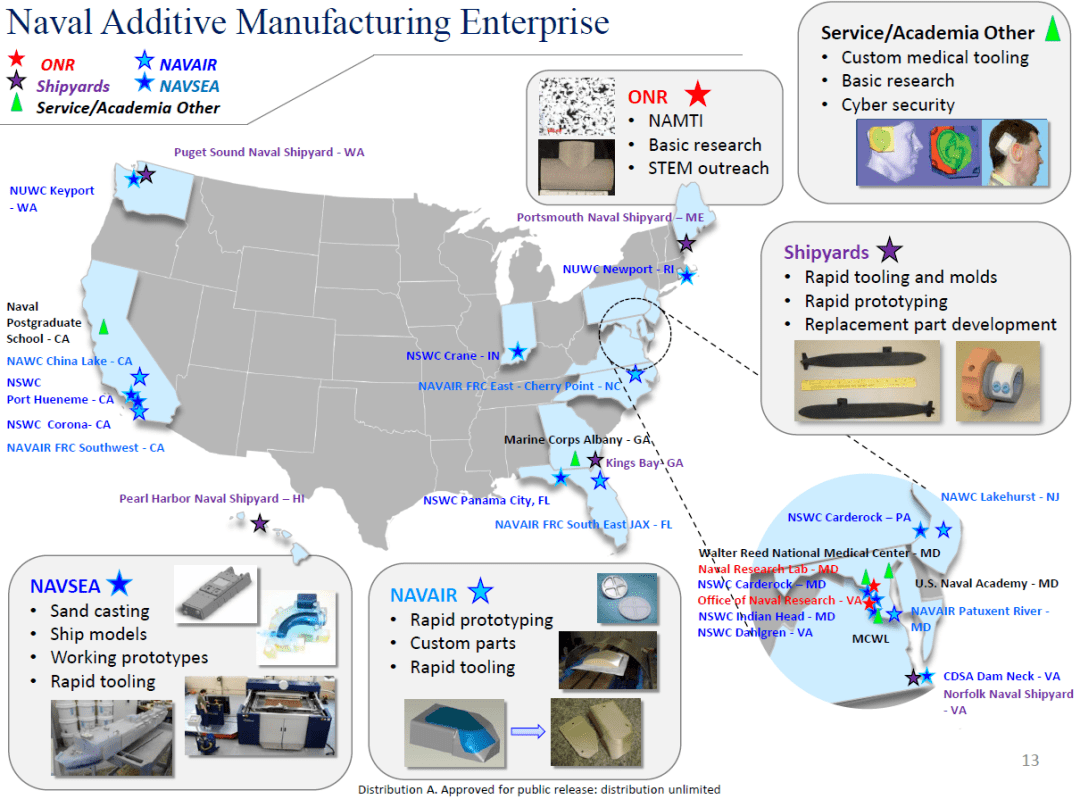

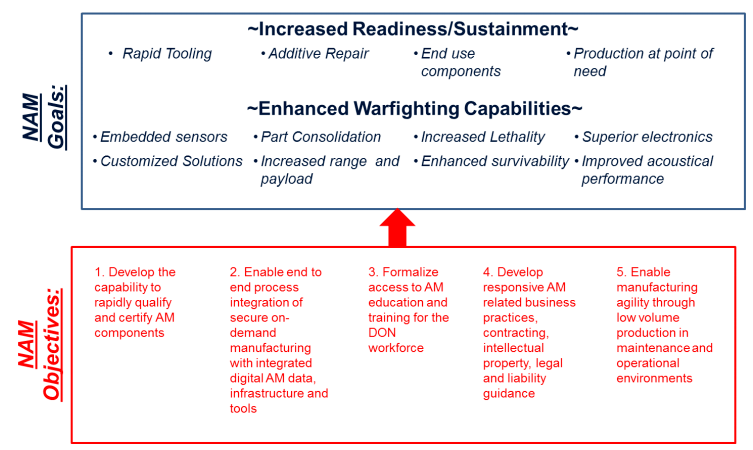

图1 美海军增材制造研发管理机构概览 2017年5月,海军增材制造委员会联合海军多个部门研究并发布了《海军增材制造实施规划2.0》,确定了以下五个目标:加强增材制造系统的开发和集成;培养对增材制造零件进行认证的能力;增材制造框架和工具进行数字标准化,实现端到端流程集成;建立美海军先进的集成数字化制造网格;对海军员工增材制造教育、培训和认证进行流程化。

图2 海军增材制造目标、应用及实现手段

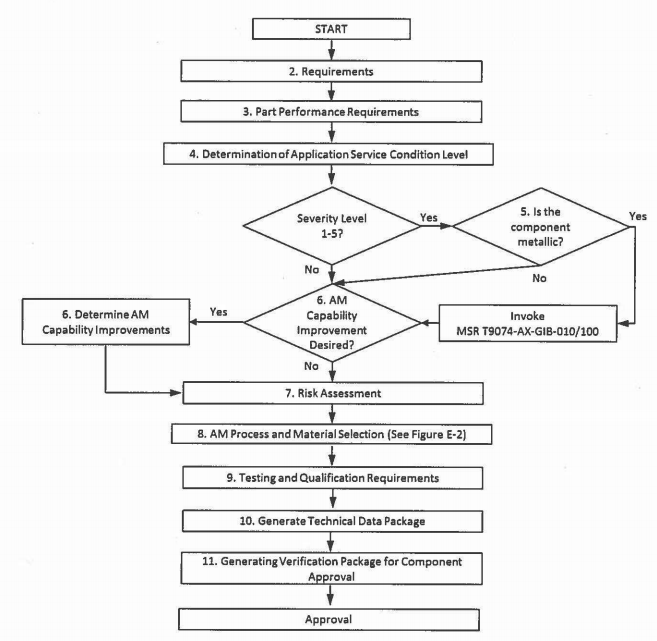

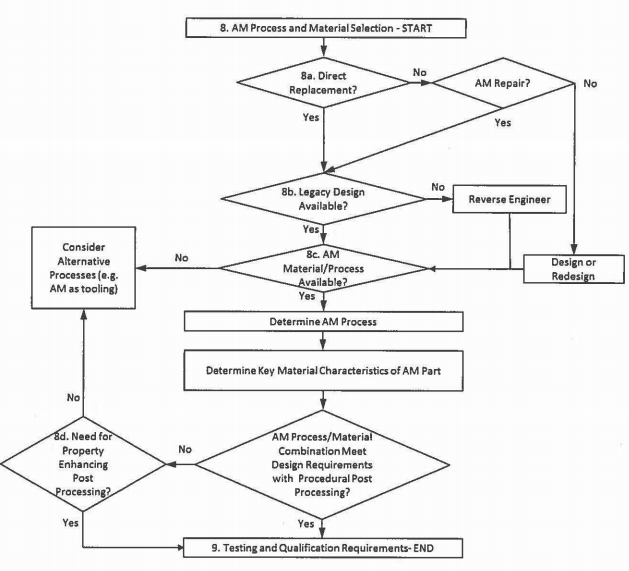

图3 海军增材制造实施计划 在此基础上,NAVSEA制定了增材制造指令文件NAVSEAINST 4870.10《增材制造采用及使用政策》,并随后发布了《增材制造使用指南》。内容涉及应用增材制造的总体及部件性能要求、工艺材料选择、测试验证等各个方面。NAVAIR、海军陆战队也发布了一系列相关指南。

图4 增材制造技术使用决策(上)及材料工艺选择(下)流程图 表1 海军各部门增材制造相关指南 名称 发布机构 发布时间 《增材制造使用指南》 NAVSEA 2015.01 《增材制造/3D打印》 Secretary of the Navy Memorandum 2015.09 《海军陆战队增材制造(3D打印)使用临时政策》 海军陆战队 2016.09 《NAVAIR增材制造路线图2.0》 NAVAIR 2016.10 《海军陆战队增材制造管理及使用程序指导更新》 海军陆战队 2017.10 《增材制造——每个水手的挑战》 海军作战部 2017.12 《在海军飞机及相关设备中使用增材制造部件的临时指南》 NAVAIR 2018.03 《海军陆战队航空装备使用增材制造(3D打印)的临时政策》 海军陆战队 2018.04 《增材制造使用指南》 NAVSEA 2018.08 《增材制造》 Draft Secretary of the Navy Policy Letter 2018.11 《海军陆战队增材制造管理及使用程序指导更新二号文》 海军陆战队 2019.01 三 增材制造在美海军舰船装备研制中的应用领域 3.1 船舶辅助设计及建造 相比传统方式,采用增材制造技术可以更快、更精准、更低成本地制造舰船模型,提高船舶设计效率与质量,加快新型舰船装备的研发速度。美海军水面战中心卡德洛克分部(NSWCCD)就利用增材制造技术按一定比例制作出“舒适”号医院船(T-AH 20)模型,用于测试船上风力气流的情况。

图5 采用增材制造技术制作的“舒适”号医院船模型 同时,增材制造技术在船体辅助建造领域的应用可以提高任务执行速率和降低生产成本。美海军金属加工中心(NMC)应用增材制造技术制造支持工具和固定装置来辅助制造水面舰船和潜艇,NMC开展了ManTech项目,将增材制造技术应用于制造“建造、规划、分期等过程的视觉教具(Visual Aids)”以及“临时构件和放样生产辅助工具”等,结果验证了该技术的使用可以给英格尔斯船厂和通用动力电船公司节约大量生产成本,并缩短制造周期。ManTech项目还研究使用增材制造技术打印砂型和砂芯,实现复杂结构高强钢构件的快速铸造。这种高强钢铸件将首先用于“俄亥俄”级和“弗吉尼亚”级潜艇壳体,后续此技术将应用于未来所有舰艇的建造。 2017年7月,美国橡树岭国家实验室(ORNL)与海军颠覆性技术(Disruptive Technology)实验室合作开发出美军首个3D打印的潜艇艇体。该艇体采用ORNL的大面积增材制造(BAAM)技术制造,在4周时间内完成了约9.14米长的潜艇艇体模型从概念设计到组装的全过程,将成本降低90%,此举可为潜艇研发论证提供高效支持。2019年5月,美海军利用增材制造技术,成功为海豹突击队制备了小型载人潜水器艇体,生产周期从原来的5个月缩短至数周,耗资从80万美元降至6万美元。 3.2 零部件制造及维修 对于尺寸较大、结构复杂的船用部件,受限于金属模具制作困难较大、成本过高及周期过长等因素,可采用增材制造技术直接打印复杂形状的砂型和砂芯,实现大型复杂构件的快速铸造。另外,对于一些对尺寸精度与表面质量有较高要求的复杂件,还可以利用立体光固化等快速原型方法,直接由CAD数字模型制作熔模铸造的母模,实现精密熔模铸造。 除零件的制造外,增材制造技术还可实现高性能金属构件修复,促进船舶零件再制造技术的发展。采用传统方法进行零件修复时,由于制造工艺和修复工艺差别很大,往往使修复后的零件性能有所下降。但是,采用增材制造方法进行高性能修复时,可把缺损零件看作基材,逐点进行数字化修复,可同步控制成形合金成分和组织,实现高性能匹配修复,修复后的零件在简单退火处理后即可达到锻件力学性能。 美海军目前越来越注重利用增材制造来生产需要替换的装备部件,尤其是在原设备制造商不再生产某些陈旧部件的时候,增材制造就成为了一个非常好的选择。海军已经成功地使用增材制造部件和工具来降低成本,提高战备状态和部件性能。 2012年,美海军采用增材制造技术制造了水下换能器,该水下换能器50%以上零件采用增材制造技术生产。 NAVAIR于2016年在MV-22B“鱼鹰”直升机上利用3D打印技术制造了钛质发动机机舱附件,还在一个月内为T-45呼吸面罩打印了300个翻盖阀。海军还利用增材制造生产MH-60R“海鹰”直升机声呐系统罩,将生产周期从2年缩短到1周,并降低了生产成本。截至2018年底,NAVAIR预估为舰队打印了约1000个零部件。 2018年9月,“阿里•伯克”级“钟云”号导弹驱逐舰采用金属材料和搭载于航母的3D打印机成功制造出新螺栓,用于修复机库舱门滚轮上的螺栓,节省了大量时间和成本。同年12月,“斯坦尼斯”号航母利用舰载3D打印机,成功制备出备用卫星天线旋转接头,以及保险丝盒与相关安装零件,将原本预期8周的修复时间缩短为一天。舰上先进制造实验室(AML)还基于增材制造技术生产了约300个急需的塑料部件,以缩短交货时间和运输成本。海军水下战中心基波特分部也使用增材制造来替换潜艇服务器上的传统电路卡夹。 2019年1月,美海军利用3D打印技术在“杜鲁门”号航母上制造了蒸汽管路的排水过滤网孔(DSO)。美海军水面战中心巴拿马城分部(NSWC PCD)也建立了增材制造实验室(AML)并配备了EOS M290金属3D打印机,用于快速制造零件和设备原型。海军陆战队系统司令部(MCSC)成立了“先进制造运行单元”以进行全天候的3D打印保障工作。 2020年3月,美海军水面战中心计划购买新型双激光3D打印机(Concept Laser M2)以实现高分辨率打印定制零件的能力。 截至2019年1月,美海军共在23个地点(包括维修基地、作战中心等)使用增材制造来提高战备和维持能力,并增强作战能力,并将增材制造装备部署上舰使用。

图6 “杜鲁门”号航母上的排水过滤网孔(DSO) 3.3 舰载无人机制造 增材制造技术在无人机设计与制造方面显现出相当大的优势,弥补了传统设计与制造技术的不足。当今的无人机朝着更轻量、更好力学性能以及实现更多功能的方向发展,结构更加复杂。设计阶段,工程人员可以任意发挥想象力,增材制造技术可以完全按照设计者的创意完成加工;增材制造一次成型的特点可有效减少连接部件,使其更加轻量化;无人机中大量复合材料的使用为增材制造技术提供了发挥的空间。 美国田纳西州的橡树岭国家实验室(ORNL)开发出一种增材制造方法,克服了传统加工时出现的零件冷却翘曲问题,可以直接打印出大型无人机机翼结构。2013年5月,美海军提出要利用增材制造技术生产质量轻、成本低、能够满足作战性能指标要求的无人机,意在将航空母舰等大型水面平台打造成移动的海上增材制造工厂,提高舰上空间利用率。 2017年,美海军利用3D打印技术开发出迄今为止最小的无人机——CICADA(一次性使用近程隐蔽自主飞机)。该飞机是一种监视无人机,重量只有6.5克,可由较大飞机携带,然后由携带飞机以类似昆虫群体的方式进行释放。每个监视无人机上都携带一个小的传感器有效载荷,并拥有定制的自动驾驶系统,以及3D打印机身。CICADA未来版本的目标能够自动生成无人机,完全由机器人完成构建和组装,实现低成本和高效的部署。目前,每个CICADA成本约为250美元。 此外,美国防部也利用3D打印制造了Perdix无人机,使其进行协同工作并收集任务所需信息。

图7 CICADA无人机 3.4 其他 增材制造除以上应用外,还在发动机铸造模具、涡轮增压部件及小艇模型等领域中得到应用,增材制造技术正在船舶领域的各个方面大显身手。美海军也大力发展增材制造相关辅助技术的研究。 美海军研究局授予Senvol公司合同开发数据驱动机器学习软件,用于分析增材制造工艺参数与材料性能之间的关系。2019年5月,美海军航空作战中心位于中国湖的武器分部启动了“用紫外光固化树脂基硝化纤维素增材制造火炮发射药”项目。目标是开发一种基于传统火炮发射药材料—硝化纤维素的新材料,该材料可用于未来的增材制造技术中,以生产独特的发射药颗粒结构,并减少制造浪费。 四 发展前景 4.1 复杂系统装备设计制造 增材制造技术在舰船高精密复杂构建及高性能大型构件方面具有广阔的应用前景,对于具有内部复杂结构构建的辅助设计及制造具有独特优势,如燃气轮机或柴油机喷油嘴内部复杂通道和喷油孔形状的参数会影响到最终的燃油燃烧及排放,采用快速原型技术,可预先将低成本的合金材料打印成不同设计的喷油嘴进行测试,杜绝了建模仿真的局限性,提高了工作效率。采用选区激光熔化技术,还可实现这种高性能复杂金属构件的直接制造。另外,该技术在燃气轮机空心定向晶叶片的直接制造领域也具有广阔应用前景。同时,增材制造技术还能够实现单个零件的组合制造,将众多零件组装的产品一体化一次制造出来,简化制造工序。 仿生设计往往具有复杂的几何结构,例如说蜂窝结构、复杂点阵结构、纤维角度和方向多变结构、弧面(波浪)型结构、混合材料及梯度结构等,通过传统制造方法难以实现。增材制造技术能够实现设计中的各种“微结构”,在实现仿生设计、梯度设计等方面具有独特的优势。在现代舰艇制造领域,对轻量化和声隐身性能提出了越来越严格的要求,而增材制造技术成形多孔结构构件能实现这种结构和功能的复合。 同时,增材制造还具备实现结构功能一体化装备制造的潜力,能够将超薄的导电油墨等材料直接打印到柔性基底材料上,可实现武器装备的结构功能一体化。 4.2 新兴工艺运用 增材制造技术随着研究和应用的发展深入,增减材混合制造、4D打印等新型技术和工艺也具备了可观的发展前景。通过将增材制造技术与传统制造技术相结合,能够有效综合两种技术的优势,进一步提高制造效率,缩短制造周期,降低制造成本。4D打印相对3D打印更加智能,原材料可以自动成型,这就大大简化了制造过程。美国陆军和海军已经开始了相关研究,希望能在战场或军舰上使用4D打印技术制造零件。 五 总结与启示 5.1 增材制造拥有无可比拟的优势 增材制造在各个领域的成功应用都证明了利用该技术加工的装备、部件具备优良的性能,在舰船装备中也有着传统技术无法比拟的制造优势: 1) 精度好,用料省。增材制造采用的是直接成型,对于复杂物件的制造精度、光顺度好,且用料节省,尤其是针对舰船装备中不少稀有金属和贵金属材料零部件的制作; 2) 整体成型,避免焊缝。增材制造技术能将数据模型整体打印成型,避免焊接连接,在海洋高压容器和深水密封件中,减少焊缝有十分重要的意义; 3) 自由度高。增材制造技术在设计和制造工艺上的自由度高,成型便捷,可以制造一些过去难以制造的复杂部件; 4) 经济性好。增材制造能够大大缩短高难度装备零件的制作周期,生产过程无需模具,在后期供应链层面自行打印也能大大降低成本。 5.2 增材制造提高美海军和船厂能力 增材制造技术具有设计灵活、定制化生产的特点,可根据舰队要求快速设计并生产所需物资,转移至待补给舰艇后即可直接安装使用。采用增材制造技术可有效提升海上补给能力,保障美海军的海上优势,具体而言可分为三个方面: 1)直接利用增材制造技术,在舰上制造打印需更换维修的零件,能够提高舰船持续运行能力,提高舰船的战备状态水平。 2)能够生产过时或难以采购的小批量零件。 3)制备更可靠、更坚固的零部件。 未来,随着美海军在西太平洋及北极战略竞争态势的加剧,增材制造技术的现场制备和缩短供应链能力将显得愈发重要。 对造船厂而言,利用增材制造技术,可为紧急事件提供快速支持和新部件定制化能力。如:亨廷顿英格尔斯公司的纽波特纽斯船厂(NNS)认为增材制造技术可改进重复性生产任务,减少连续和小批量生产零件的时间。 5.3 尚存在广泛应用的发展瓶颈 增材制造技术的发展时间不长,在舰船装备上的应用时间更短,因此还存在一些问题制约了该技术在舰船领域的应用发展,使其还没有成为主流的加工制造方式。 1) 材料限制。目前增材制造已支持尼龙、金属、陶瓷等材料的制作,但材料种类相对而言仍然偏少,对于一些昂贵稀缺材料的应用还不足,且单台打印机所支持的材料也有限。 2) 精度限制。尽管增材制造的精度可观,但目前尚不能完全满足舰船装备的需求,尤其是针对一些高精度、高重复性的结构和零部件,该技术本身的成型精度尚不能达到理想状态。 3) 成熟度不高,难以大规模量产。尽管增材制造成型便捷,但这只是相对于模型或原型产品而言,对于舰船装备中需要大规模批量生产的构件来说,目前增材制造的成熟度还不高,不同批次加工会存在一定偏差,且金属物件制作的速度相对较慢。 4) 成本较高。现阶段增材制造装置本身及打印材料的成本较高,如单台3D打印机的采购成本就需近百万美元。 5) 尺寸限制。目前增材制造技术能制作的装备尺寸相对较小,因此在航空航天领域应用较为广泛,而舰船装备的尺寸一般较大,除了零部件外,增材制造只能应用于制造缩比模型等较小装置。 6) 数据标准化问题。美国防部和海军都在增材制造数据收集、上传、检索及使用等共享应用方面的实施还存在困难。此外,增材制造技术数据库中应标识的数据元指南也尚未统一,导致数据无法有效利用。增材制造设备数据的跟踪报告、增材制造技术生产的零件,也尚未建立对其分类的标准。 在美海军中,增材制造目前最有可能胜任的是小型的加工任务。美海军还在继续努力了解不同类型零件所需的标准以及3D打印的局限性。对于关键系统的零件制造,比如蒸汽推进系统零件等,目前还无法进行,舰上设施也无法像船厂设施一般对零件进行测试和认证。 作者:王朔 校对:王娜,吕君,邓秭珞 ——2020年第24期(总第201期)《舰船动态周报》 参考文献 [1] Department of the Navy (DON) Additive Manufacturing (AM) Implementation Plan V2.0 (2017). [2] DODIG-2020-003. Audit of the DoD’s Use of Additive Manufacturing for Sustainment Parts(2019).

CSCD来源期刊 返回搜狐,查看更多 |

【本文地址】

今日新闻 |

推荐新闻 |