我是超高温陶瓷,熔点在3000℃以上,这是我的简历 |

您所在的位置:网站首页 › 高温陶瓷耐磨料有哪些型号 › 我是超高温陶瓷,熔点在3000℃以上,这是我的简历 |

我是超高温陶瓷,熔点在3000℃以上,这是我的简历

|

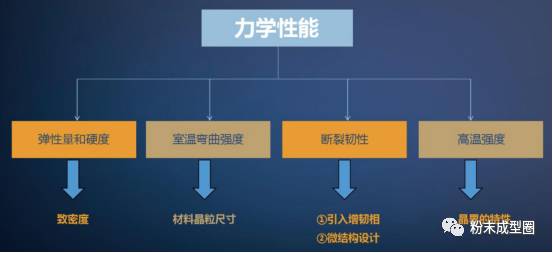

氮化物超高温陶瓷如ZrN、HfN和TaN也有着良好的性能。 过渡金属氮化物都有着较高的熔点,并且此类难熔氮化物的熔点还与环境气压有关。由于火箭发动机推进系统工作时会产生很高的压力 (10~20MPa),因此这些难熔金属氮化物可以做成相关部件以满足使用要求。然而,并不是所有难熔氮化物都适合在高温高压的氧化环境下工作。 过渡金属氮化物在切削工具表面硬化层上也有着重要的应用。 三、基本性能 1 力学性能 超高温陶瓷复合材料的高硬度是因为它们拥有很强的共价键。而不同的制备工艺导致材料晶粒尺寸和孔隙率不同,会使超高温陶瓷的硬度值有所波动。 超高温陶瓷的力学性能主要包括弯曲强度和断裂韧性。微观结构上来说材料力学性能与其内部结构组成部分关系较大,宏观力学性能的影响因素主要体现在材料致密度、晶粒尺寸、第二相或烧结助剂的含量和种类等。

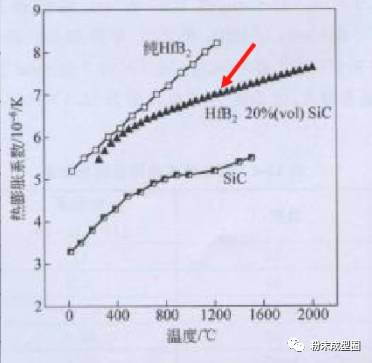

图 超高温陶瓷力学性能的影响因素 2 热学性能 硼化物、碳化物、氮化物的单项陶瓷,以及HfB2-20%(vol)SiC、ZrB2-20%(vol)SiC复合陶瓷的热膨胀系数随着温度升高会相应增大。 硼化物陶瓷都具有较高的热导率,明显比碳化物和氮化物的热导率高。虽然硼化物的热导率随着温度升高会有一定的下降,但均远大于氮化物和碳化物,而高的热导率有助于减少部件内热梯度从而可减少材料内部的热应力,这对于航天飞行器前端部件是非常有利的。添加SiC有利于降低HfB2陶瓷高温阶段热膨胀系数的增大量。

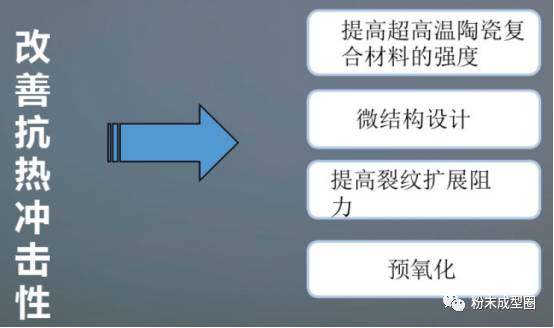

图 3种超高温陶瓷热导率随温度的变化 3 抗热冲击性能 超高温陶瓷复合材料是一种典型的脆性材料,在极端加热环境下很容易发生热冲击失效,导致灾难性破坏,因此改善其抗热冲击性尤为重要。

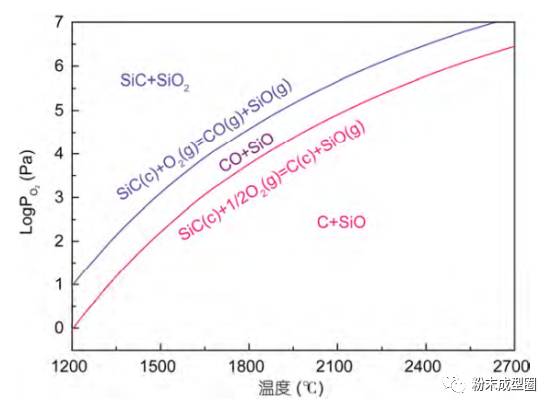

图 改善抗热冲击性的途径 4 抗氧化/烧蚀性能和热响应性能 温度是影响超高温陶瓷材料抗氧化烧蚀性能的最主要影响因素。 ZrB2在700℃开始发生明显的氧化,1100℃以下生成的氧化层具有良好的抗氧化性能,但温度高于1200℃氧化生成B2O3会因高蒸气压而大量挥发从而渐失抗氧化保护能力,而ZrO2挥发蒸气压非常低,在高温下很稳定。 硅化物的引入可以可显著提高ZrB2和HfB2的抗氧化烧蚀性能,SiC的添加对超高温陶瓷抗氧化烧蚀性能和综合性能是最优的,氧化生成的SiO2可覆盖在材料表面和/或填充形成骨架结构ZrO2的孔隙,起到良好的抗氧化保护作用。

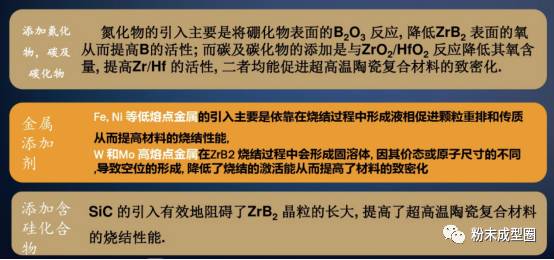

图 3 (网络版彩色)SiC的氧化反应模式 超高温陶瓷晶粒的细化对材料的抗氧化性能有利,晶粒的减小会引起 SiC 晶粒在单位面积上分布均匀度的提高,从而提高材料抗氧化性能。 5 电学性能 硼化物陶瓷电阻率比碳化物陶瓷电阻率要低得多,随着温度升高电阻率会显著增大,而ZrB2和HfB2中添加SiC后,电阻率会有所下降。 四、制备工艺 超高温陶瓷复合材料的致密化主要有热压烧结(HP)、放电等离子烧结(SPS)、反应热压烧结(RHP)和无压烧结(PS)。在这些制备方法中,热压烧结是目前超高温陶瓷复合材料最主要的烧结方法。 1 热压烧结 热压烧结是ZrB2(HfB2)基超高温陶瓷最常用的烧结方法。ZrB2和HfB2都是在非常高的温度下才能致密化,一般需要2100℃或更高的温度和适中的压力(20~30MPa)或较低温度(~1800℃)及极高压力(>800MPa)。 ZrB2的烧结性能由以下几点影响: 原材料的颗粒尺寸和纯度,颗粒的细化对材料的烧结和致密化非常有益,原材料纯度的提高也有利于材料的致密化; 超高温陶瓷原始粉体表面的氧化物杂质会阻碍超高温陶瓷复合材料的致密化,为了去除或减轻这些氧化物杂质对材料致密化的影响,通常添加氮化物、碳及碳化物等; 为了改善超高温陶瓷复合材料的烧结性能,还可以添加金属添加剂; 为了促进ZrB2的致密化,同时改善其力学性能和抗氧化性能,通常添加含硅化合物。

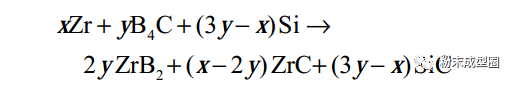

图 添加剂及其作用机制 2 放电等离子烧结 放电等离子烧结是在粉末颗粒间直接通入脉冲电流进行加热烧结,具有升温速度快、烧结时间短、组织结构可控等优点,相对于热压烧结超高温陶瓷复合材料而言,放电等离子烧结的温度更低、获得的晶粒尺寸更细小。该方法近年来用于超高温陶瓷复合材料的制备。 原理是产生的脉冲电流在粉体颗粒之间会发生放电,使其颗粒接触部位温度非常高,在烧结初期可以净化颗粒的表面,同时产生各种颗粒表面缺陷,改善晶界的扩散和材料的传质,从而促进致密化。 放电等离子烧结技术用于强共价键硼化物陶瓷的烧结,有助于加速致密化。 3 反应热压烧结 超高温陶瓷复合材料的合成及致密化可以通过原位反应在施加压力或无压的情况下一步合成,目前通常采用Zr,B4C和Si原位反应制备超高温陶瓷复合材料,通过原始材料比例的设计可以实现对合成材料组分及含量的调控。

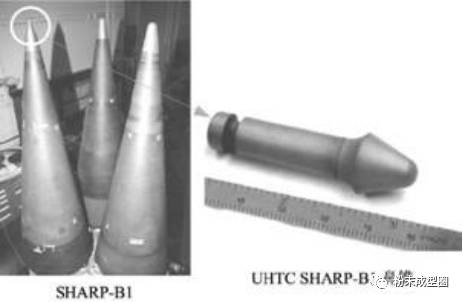

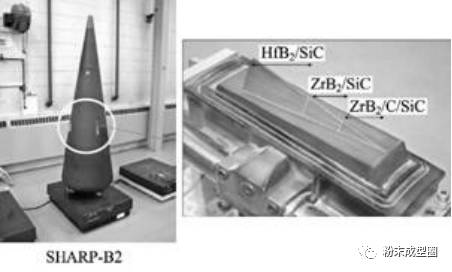

图 反应式 采用Zr,B和SiC作为原始材料,在1700℃获得99%的致密度,比热压烧结温度低200℃左右,在1800℃获得完全致密的超高温陶瓷。采用反应热压烧结(RHP)的方法可以将粉体合成和致密化过程合二为一制备块体材料。 4 无压烧结 超高温陶瓷复合材料的无压烧结在烧结过程中不施加压力,超高温陶瓷复合材料很难致密,因此需要采用较高的烧结温度或添加烧结助剂。超高温陶瓷复合材料的无压烧结温度一般比热压烧结温度高200℃左右。 超高温陶瓷复合材料的无压烧结目前主要有干粉冷等静压处理后烧结、注浆成型烧结和注凝成型烧结。 表 超高温陶瓷材料不同制备方法的优缺点 制备方法 优点 缺点 热压烧结 均匀性好、可制备大尺寸结构件 烧结温度较高、时间较长、成本高 放电等离子烧结 升温速度快、烧结温度低、时间短、晶粒细小 烧结设备贵 反应热压烧结 烧结温度低、原材料成本低 组分含量无法任意调整 无压烧结 成本低、可近净成型 烧结温度高、晶粒长大显著 此外,高压热压烧结也有望在无烧结助剂条件下获得细晶粒致密的超高温陶瓷材料,但是受高压设备的限制,高压热压烧结的试样很小,难以尺寸较大的超高温陶瓷材料。 五、主要应用 超高温陶瓷是一类具有3000℃以上的高熔点,并具有优良的高温抗氧化性、耐烧蚀性和抗热震性的过渡金属的硼化物、碳化物和氮化物,有望用于航天火箭的发动机,太空往返飞行器、大气层内高超声速飞行器的鼻锥、前缘和高超音速运载工具的防热系统和推进系统,以及金属高温熔炼和连铸用的电极、坩埚和相关部件,发热元件等。

图 SHARP-B1飞行器以及由UHTCs制备的小尺寸鼻锥,图片来自上海硅酸盐研究所官网

图 SHARP-B2飞行器以及UHTCs制成的长度为5.1英寸的翼前缘,图片来自上海硅酸盐研究所官网

图 航天飞机大量应用超高温陶瓷,图片来自军事中国 来源:本文资料来自谢志鹏教授,百度文库,粉末成型圈编辑 序号 议题 1 2 3 4 5 6 深圳三环电子有限公司 黄海云 副总经理 7 8 9 10 JSW 11 12 高性能陶瓷热等静压工艺优势及控制因素 13 待定 赞助企业: 华南理工 深圳大学 圣戈班 三环集团 日钢JSW 东莞市昶丰机械科技有限公司 返回搜狐,查看更多 |

【本文地址】

今日新闻 |

推荐新闻 |