研究探索:基于页岩陶粒粒度特性的轻质高强混凝土制备研究 |

您所在的位置:网站首页 › 页岩的抗压强度 › 研究探索:基于页岩陶粒粒度特性的轻质高强混凝土制备研究 |

研究探索:基于页岩陶粒粒度特性的轻质高强混凝土制备研究

|

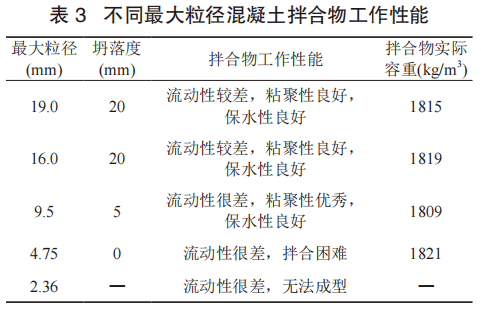

(2)确定胶凝材料用量并选择砂率。 (3)采用绝对体积法计算粗细骨料的用量: V s = [1- (m c /ρ c + m w /ρ w)÷1000]×S p ⑵ m s =V s ×ρ s ⑶ V a = 1-(m c /ρ c+ m w /ρ w+ m s /ρ s)÷1000 ⑷ m a =V a ×ρ a ⑸ 式中: m c 、m s 、m g ——分别为水泥、细骨料和粗骨料用量,kg; V s 、V a ——分别为每立方米混凝土的细骨料和粗骨料的绝对体积,m 3 ; ρc、ρw、ρs、ρa——分别为水泥、水、细骨料和粗骨料的密度,kg/m 3 。 通过正交试验和配合比的优化,确定最优配合比,各项数据详见表 2。 本试验中配合比设计以骨料饱和面干为基础;细骨料采用陶砂与河砂混掺的方式,河砂占细骨料总量的 20%。 3 试验结果及分析 3.1 页岩陶粒最大粒径对混凝土性能的影响 在试验配合比的基础上,改变页岩陶粒最大粒径,探究其对混凝土工作性能和抗压强度的影响。试验结果如表 3、表 4 所示。

由表 3 可知,随着陶粒最大粒径的减少,混凝土拌合物工作性能也随之下降,陶粒最大粒径小于 4.75mm 时,混凝土拌合物流动性很差,无坍落度。陶粒最大粒径 19.0mm 与最大粒径 16.0mm 混凝土拌合物工作性能接近,一方面是因为本次选用的页岩陶粒 16.0~ 19.0mm 组分较少,另一方面这两个粒径的陶粒比表面积相差较小,仅有 15.8%,包裹其所用的水泥浆体数量也比较接近,故而混凝土拌合物的工作性能差别不大。当陶粒最大粒径小于 16.0mm 时,混凝土拌合物工作性能大幅度下降,对实际施工操作有较大的影响,主要原因是随着陶粒最大粒径减少,陶粒的比表面积成倍增加,增加幅度分别为 68.5%、100%、101.3%,比表面积增加使得陶粒可以吸收更多的水,而拌合用水量没有增加,导致没有足够水分提供给胶凝材料进行拌制和分散,造成混凝土拌合物工作性能显著变差。当陶粒最大粒径小于 4.75mm 时,混凝土拌合物基本失去工作性能,主要原因是陶粒的比表面积过大,陶粒吸水使拌合物流动性降低,本试验配合比条件下水泥浆体数量严重不足,混凝土拌合物难以拌合、成型。若对工作性能有要求,可适当增加胶凝材料的用量。

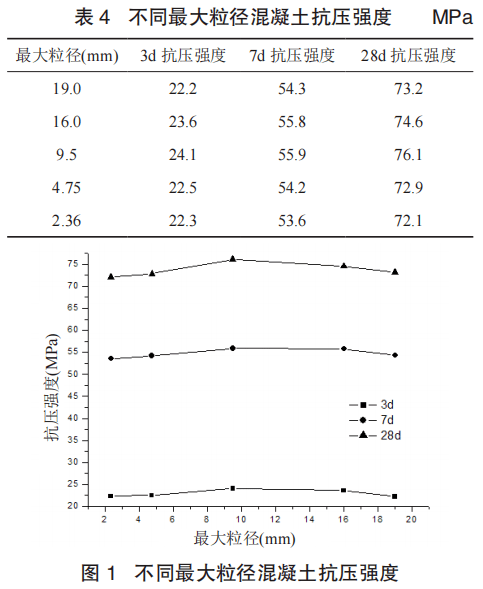

由表 4 和图 1 可以看出,随着陶粒最大粒径的减小,抗压强度有所增加,但增加不显著,仅提升 2% 左右。主要原因是随着陶粒最大粒径的减小,胶凝材料更容易填满骨料之间的空隙,混凝土中胶凝材料浆体与骨料间界面过渡区的微裂缝变少,使抗压强度升高,但减少幅度有限,无法从量变到质变,应该是本试验配制轻质高强混凝土抗压强度较高,均在 70MPa 以上,接近原材料性能极限,造成混凝土抗压实际提升不大。当最大粒径小于 9.5mm 时,抗压强度反而降低。主要原因是随着最大粒径的减少,骨料比表面积成倍增加,胶凝材料浆体无法完全包裹陶粒,反而造成界面过渡区有更多的空隙,使抗压强度降低。 3.2 页岩陶粒级配对混凝土性能的影响 在试验配合比的基础上,改变粒级组分 G 1 (0~9.5mm)和 G 2 (9.5~19mm)的比例,探究其对混凝土工作性能和抗压强度的影响。试验结果如表 5、表 6 所示。

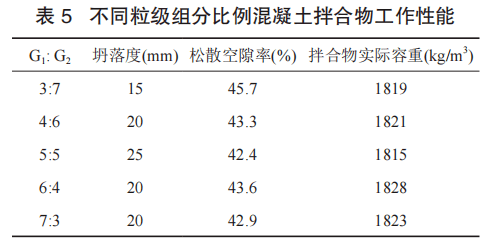

根据表 5 的试验结果,随着陶粒粒级 9.5~19.0mm 的减少,混凝土拌合物坍落度先增加后减少,陶粒的松散空隙率发展趋势大致相反,主要原因是陶粒的松散空隙率低,有利于混凝土拌合物的工作性能。当粒级 0~9.5mm 与 9.5~19.0mm 为 1:1 时,陶粒的松散空隙率最小,混凝土拌合物工作性能最优,流动性、粘聚性、保水性相对均衡。在不改变混凝土拌合物工作性能条件下,陶粒的松散空隙率低,可以减少胶凝材料用量,从而节约资源,降低生产成本,减低废物排放,保护环境。陶粒松散空隙率越低,混凝土拌合物工作性能越好。

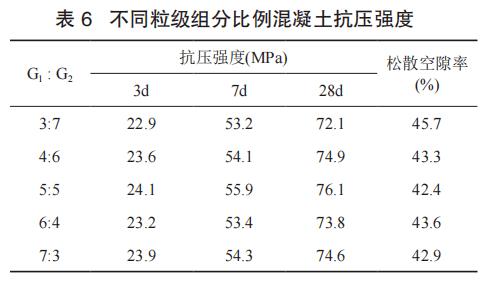

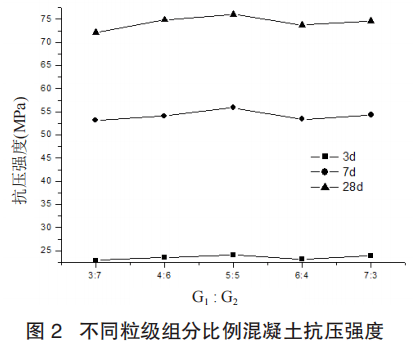

从表 6 和图 2 可以得知,随着陶粒粒级 9.5~ 19.0mm 的减少,混凝土抗压强度先增后减,然后再增,陶粒的松散空隙率发展趋势大致相反,主要原因是松散空隙率小,粗骨料级配合理,胶凝材料填充细骨料的空隙,细骨料填充粗骨料的空隙,水泥水化完全,混凝土试块密实度高,内部空间基本被填满,使抗压强度增加。但混凝土抗压强度实际提升不明显,最大仅提升 5.5%。主要原因是本试验配制轻质高强混凝土抗压强度较高,均在 70MPa 以上,接近原材料性能极限,造成混凝土抗压实际提升不大。

4 结论 (1)随着页岩陶粒最大粒径逐渐变小,混凝土流动性变差,粘聚性和保水性有所增加。抗压强度有所增加,但增加不显著,仅提升2% 左右,难以在实际工程中有明显的经济效益。 (2)当陶粒粒级 0~9.5mm 与 9.5~19.0mm 为 1:1 时松散空隙率最小,混凝土拌合物工作性能最优,流动性、粘聚性、保水性相对均衡。同时,混凝土抗压强度最高。实际工程中应采用较低松散空隙率的轻粗骨料。 参考文献 [1] 郝彤,朱明涛,于秋波,等.全轻页岩陶粒混凝土强度的主要影响因素研究[D].郑州:郑州大学土木工程学院,2016. [2] 孔丽娟.陶粒混合骨料混凝土结构与性能研究[D].哈尔滨:哈尔滨工业大学,2008. [3] 龚洛书,丁威.我国高强陶粒和洋陶粒性能的试验研究[J].房材与应用,2000(5): 31-32. [4] 刘焱.轻骨料混凝土的配合比设计[J].商品混凝土,2008(2): 43-44. [5] 余舟,杨华全,王磊,等.粉煤灰品质对混凝土性能影响试验研究[J].混凝土,2019(12): 80-83. 往期回顾 综述评论:超高性能混凝土研究与应用现状 综述评论:青藏高原地区混凝土的工程问题及对策 经营管理:浅析混凝土企业进行绿色生产的创建之路 企业管理之道十一:薪酬设计的艺术 企业管理之道十:加薪的十大难题 企业管理之道九:如何设定员工薪酬 企业管理之道八:管理者应刚柔并济 企业管理之道七:谈员工的忠诚度 企业管理之道六:制度化管理,助力员工成长 企业管理之道五:定目标,懂激励 研究探索:磨细沸石粉作为矿物掺合料对混凝土性能的影响 返回搜狐,查看更多 |

【本文地址】

今日新闻 |

推荐新闻 |