王红英教授:饲料粉碎工艺高效利用技术 |

您所在的位置:网站首页 › 雷蒙粉碎机线路图 › 王红英教授:饲料粉碎工艺高效利用技术 |

王红英教授:饲料粉碎工艺高效利用技术

|

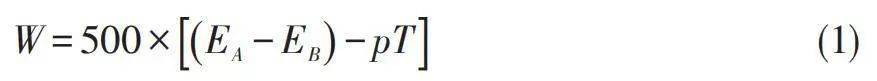

综上所述,一方面,本论文在实验室条件下,采用万能粉碎机对玉米、小麦、大麦、高粱4种饲料原料进行粉碎处理,比较饲料原料粉碎特性的差异性,分析粉碎机筛片孔径对粉碎粒度、均匀度及粒度分布规律的影响,并使用粉碎硬度指数表征原料的粉碎难易程度;另一方面,在实际生产条件下,比较研究现有粉碎工艺和设备对粉碎能耗、粉碎料损和粉碎产能的影响,提出粉碎工艺配置的优化方案。本研究从饲料原料高效利用实际问题出发,以适度粉碎工艺为切入点,运用工艺技术手段实现降本增产提质增效,以期为饲料粉碎工艺的设计及优化提供参考。 1 材料与方法 1.1 试验材料 试验选用玉米、小麦、大麦、高粱共4种主要饲料原料,水分含量均在11%~12%(湿基含水率)安全水分内。 1.2 试验仪器 15B型万能粉碎机(江阴市宏达粉体设备有限公司生产),配有Φ1.5、Φ2.0 mm和Φ2.5 mm孔径筛片,配套动力:2.2 kW,生产能力:30~100 kg/h;Octagon200型数显筛分仪(英国Endecotts公司制造);ISO3310不锈钢标准筛(英国Endecotts公司制造);XT三相四线电子式有功电能表(浙江欣拓新能源有限公司制造,精度:0.01 kWh);AL204分析天平(梅特勒-托利多仪器有限公司制造);JYDX硬度指数测定仪(上海,赛霸公司);电热恒温鼓风干燥箱(上海,精宏实验设备有限公司生产)。 1.3 试验方法 1.3.1 粉碎能耗测定 粉碎机空载运转功率的测定。分别在物料粉碎试验开始前及所有物料粉碎试验结束后,启动粉碎机空载运转5 min,并记录空载运转的电能消耗,将电能消耗与空载运行时间的比值作为粉碎机空载运转的功率,即单位时间内粉碎机空载运转所耗电能值。取前后两次测量结果的平均值作为粉碎机空载运转功率p的最终值。 粉碎能耗的测定。将粉碎机喂料口开度调整至固定位置,保证粉碎中各组样品的喂料速度一致。粉碎开始前记录电能表示数,投入物料同时开启计时器计时,在粉碎机出料口收集粉碎样品,待原料粉碎完毕按停计时器,记录粉碎时间和粉碎后电能表示数,按下式(1)计算粉碎能耗[8]。

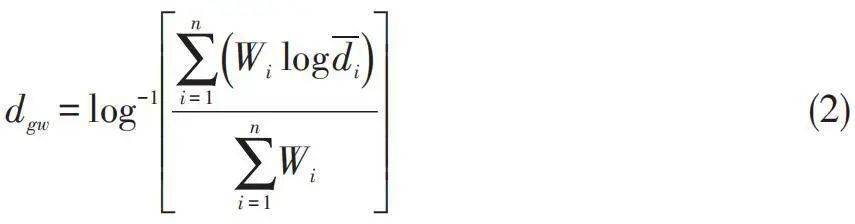

式中:W——组合粉碎能耗(kWh/t); EA——粉碎后电能表示数(kWh); EB——粉碎前电能表示数(kWh); p——粉碎机空载运转功率(kWh/min); T——粉碎时间(min)。 1.3.2 粉碎粒径及均匀度测定 万能粉碎机依次换装Φ1.5、Φ2.0、Φ2.5 mm孔径筛片,分别对玉米、小麦、大麦、高粱4种饲料原料进行粉碎,共得到12份粉碎样品用以进行粉碎粒径及均匀度测定。 粉碎后的样品采用ANSI/ASAE S319.4-2008标准中的14层筛法进行粉碎粒径及均匀度的测定,具体操作如下:将标准筛清理后称重记录筛体初重,筛层从上至下按筛网筛孔由大到小的顺序排列好14层标准筛,然后称取100 g样品放入最上层筛中,固定筛层于筛分仪上,开启筛分仪振动15 min,逐级取下层筛对每一层筛重新称重记录筛体末重。按式(2)计算粉碎样品的平均粒径。

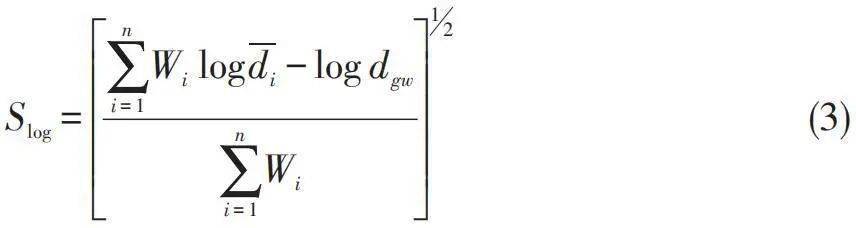

式中:dgw——颗粒的几何平均粒径(mm); di——第i层筛的标称筛孔尺寸(mm); Wi——第i层筛上样品的质量(g); n——筛层的数量。 样品的粉碎均匀度可由粒度分布的几何标准差充分反映,按式(3)计算几何标准差。

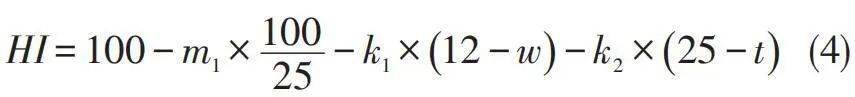

式中:Slog为粒度分布的几何标准差,为无量纲量,其余字母含义均与公式(2)中相同。 1.3.3 粉碎硬度指数测定 试验时,准确称取饲料原料25 g。打开硬度测定仪端盖,将粉碎系统转子的一个型腔(两刀之间的凹部)向上对准进料口,关闭并锁好端盖。打开进料斗盖,将称取好的样品全部倒入进料斗中,关闭进料斗盖。开启测定仪,样品粉碎50 s后,自动停机。待仪器停稳后打开端盖,小心将接料斗、筛网系统一起取出,将筛网上的留存物清扫干净。清扫中要防止筛网系统与接料斗分离,以免筛网上的留存物掉入接料斗中。连同接料斗、筛网系统一起称量筛下物。仪器配备有称量计算系统,称量后按(4)公式计算硬度指数值(HI)。

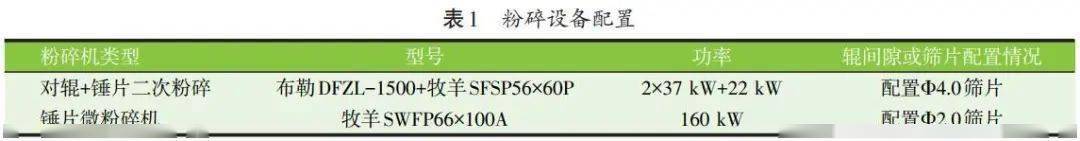

式中:HI——样品校正至水分12%,环境温度25 ℃时的硬度指数; m1——粉碎后通过筛网的样品质量; w——样品的水分含量; t——环境温度; k1——水分校正系数; k2——温度校正系数。 1.3.4 粉碎料损及产能测定 通过对山西某饲料厂的生产现场调研,并比对工艺流程图和设备清单,统计粉碎工段的工艺配置和粉碎设备,本试验中所用设备配置情况,见表1。

试验中,分别使用2种粉碎工艺粉碎玉米,粉碎能耗(E)、粉碎料损(m)和粉碎产能(W)数据按(5)~(7)式计算。

式中:m——料损(%); w1——粉碎前玉米原料的湿基含水率(%); w2——粉碎后玉米粉料的湿基含水率(%)。 此处含水率按照GB/T 10362—2008测定,即130 ℃烘干法。

式中:W——粉碎机产能(t/h); M——玉米原料的重量(t); T——粉碎时间(h)。

式中:E——粉碎机能耗(kWh/t); U——粉碎机工作电压; I——工作电流; cosφ——功率因数,取0.75。 1.4 数据处理 采用SPSS 22.0对试验结果进行方差分析,采用Origin 9.1进行作图。 2 结果与分析 2.1 不同饲料原料粉碎特性的差异性 2.1.1 筛孔直径对平均粒径及粉碎均匀性的影响 饲料的粉碎粒径和均匀度通常用几何平均粒径和粒度几何标准差表示。粉碎机的筛片孔径、筛片厚度、开孔率等都是影响粉碎粒径的因素,而筛片孔径大小对粉碎粒径的影响最大。有研究表明,大麦粉碎的几何平均粒径受筛片孔径显著影响,粉碎玉米的几何平均粒径随着粉碎机筛片孔径的增大线性增加,饲料原料粉碎的几何平均粒径随筛片孔径的增加而增加。本研究中,玉米、小麦、大麦、高粱4种饲料原料的几何平均粒径均随筛片孔径的增大而增加,与现有研究结论一致[9-10]。4种饲料原料在3种筛孔直径下的平均粒径变化规律如图1所示,4种原料均呈现出相同的规律,即粉碎样品平均粒径随筛孔直径的增加而增加。当筛孔直径由1.5 mm增加到2.5 mm时,玉米的粉碎平均粒径由400.10 μm增加到520.00 μm,小麦的粉碎平均粒径由382.36 μm增加到441.02 μm,高粱的粉碎平均粒径由373.36 μm增加到430.00 μm,大麦的粉碎平均粒径由448.23 μm增加到523.98 μm。由表2可见,4种饲料原料的粉碎样品平均粒径均受粉碎机筛孔直径显著影响(P |

【本文地址】

今日新闻 |

推荐新闻 |