一种汽车门板内饰3Dmesh包覆工艺的制作方法 |

您所在的位置:网站首页 › 门板制作 › 一种汽车门板内饰3Dmesh包覆工艺的制作方法 |

一种汽车门板内饰3Dmesh包覆工艺的制作方法

本发明涉及汽车内饰制造领域,尤其涉及一种汽车门板内饰3dmesh包覆工艺。 背景技术: 1、随着汽车工业的飞速发展,汽车内饰门板的技术也在不断发展和进步。新材料和新工艺的持续出现,使得汽车内饰门板的设计和功能得以不断提升。其中,3dmesh材料在汽车内饰门板中的应用逐渐广泛,3dmesh是一种新型的三维网状材料,具有优秀的透气性和吸音性能,触感舒适,同时还具有环保、质轻等优点。这种材料的出现,为汽车内饰门板的设计和制造提供了新的可能性。 2、目前,3dmesh材料应用在汽车内饰门板时,有两种方式:3dmesh材料全部布局在包覆件上或者部分布局在包覆件上,在包覆过程中,由于3dmesh材料嵌合到包覆件上,表皮的3dmesh材料边缘位置容易产生不美观的印痕。在全部布局在包覆件上一般通过加厚3dmesh材料的厚度,再通过表皮的张力进行反包,把印痕压下去,进行消除。采用3dmesh材料全部布局,加工成本较高,不利于企业的发展。但是,对于3dmesh材料部分布局在包覆件上,目前并没有很好的解决办法。 3、cn110181830b公开了一种避免3d mesh包覆件出现软硬交接线的方法,包括如下步骤:(1)设计待包覆的零件;(2)根据3d mesh在所述零件上的安装位置,确定3d mesh的边缘与所述零件的边缘的距离l;(3)设计包覆件槽深h:当l大于等于15mm,h=d1-d2;式中,d1为3d mesh的厚度;d2为3d mesh的工艺压缩量;当l小于等于3mm,h2=d1-d2-d3;式中,d3为包边拉力导致的3d mesh的压缩量,d3为3d mesh厚度的65~75%。该方法在3dmesh材料全部布局在包覆件上可有效避免3dmesh包覆件出现软硬交接线的现象,但是,在局部应用时,由于槽深小于3dmesh的厚度,通过表皮的张力可能出现表皮无法把3dmesh压平的情况,导致出现软硬交接线。 4、本发明需要解决的技术问题是:如何保证3dmesh材料部分布局在包覆件上时,不会出现软硬交接线。 技术实现思路 1、本发明的主要目的是提供一种汽车门板内饰3dmesh包覆工艺,通过调整槽深和3dmesh厚度的关系,再通过复合表皮的张力,从而在3dmesh材料部分布局在包覆件上时,不会出现软硬交接线。 2、为实现上述目的,本申请所采用的技术方案: 3、一种汽车门板内饰3dmesh包覆工艺,包括以下步骤: 4、步骤1:包覆件中凹槽的槽深为h;3dmesh的厚度为d=h-m;m为0.1mm~0.2mm; 5、步骤2:3dmesh的背面和凹槽均添加胶水;所述添加胶水的厚度为m; 6、步骤3:3dmesh贴合在凹槽内,对3dmesh进行调整,使3dmesh和凹槽平整过渡; 7、步骤4:把表皮贴合在包覆件表面;把包覆件放进烘烤机,烘干温度为65℃~80℃,烘干时间为3min~5min; 8、步骤5:把烘干的包覆件放置在定位工装上进行定位,3dmesh边缘位置的表皮需要使用预紧力拉紧,使3dmesh与凹槽可以平整过渡; 9、步骤6:将定位好的包覆件预热对胶水激活,预热温度为60℃~80℃;胶水激活后,放入压合机进行压合。 10、优选地,所述步骤4中表皮为单层表皮或复合表皮;所述单层表皮的材质为pu或pvc;所述复合表皮为单层表皮复合无纺布或海绵。 11、优选地,所述单层表皮的厚度为1mm~2mm;所述复合表皮的厚度为单层表皮的厚度与无纺布或海绵的厚度之和;所述无纺布或海绵的厚度为1.5mm~2.5mm。 12、优选地,所述步骤3中调整方法为:用刀片沿3dmesh边缘位置进行轻压,使3dmesh与凹槽平整过渡。 13、优选地,所述步骤5中,预紧力为10n~20n;拉紧时,禁止指压3dmesh边缘位置。 14、优选地,所述步骤6中通过热风机或者模温机对包覆件进行均匀预热。 15、优选地,所述步骤6中,所述压合的压力为0.1mpa~0.5mpa;所述压合的时间为10s~15s。 16、优选地,还包括步骤7:压合完成后,检查包覆件的外观,禁止指压3dmesh边缘位置,并进行反包。 17、与现有技术相比,本方案具有以下有益效果: 18、本方案的汽车门板内饰3dmesh包覆工艺,通过设置3dmesh的厚度比包覆件的槽深少0.1mm~0.2mm,并且通过使用胶水来填充槽深与3dmesh的厚度之间的高度差,从而使3dmesh的表面与包覆件的表面平齐,防止3dmesh与包覆件由于高度差,从而产生凸起,避免了在压合表皮时,出现软硬交接线。为了进一步提高良品率和降低工作人员的操作难度,采用复合表皮代替原来的单层表皮,降低表皮的延展性,使表皮在压合过程中,能够提供更大的压紧力,压平3dmesh,防止出现软硬交接线。而复合表皮采用单层表皮和无纺布复合,不仅可以使3dmesh包覆件平整过渡,也大大增加其包覆后舒适感。采用无纺布,因为无纺布透光度差,可以降低色差显现,保持包覆件美观。 技术特征: 1.一种汽车门板内饰3dmesh包覆工艺,其特征在于,包括以下步骤: 2.根据权利要求2所述的汽车门板内饰3dmesh包覆工艺,其特征在于,所述步骤4中表皮为单层表皮或复合表皮;所述单层表皮的材质为pu或pvc;所述复合表皮为单层表皮复合无纺布或者海绵。 3.根据权利要求2所述的汽车门板内饰3dmesh包覆工艺,其特征在于,所述单层表皮的厚度为1mm~2mm;所述复合表皮的厚度为单层表皮的厚度与无纺布或海绵的厚度之和;所述无纺布或者海绵的厚度为1.5mm~2.5mm。 4.根据权利要求1所述的汽车门板内饰3dmesh包覆工艺,其特征在于,所述步骤3中调整方法为:用刀片沿3dmesh边缘位置进行轻压,使3dmesh与凹槽平整过渡。 5.根据权利要求1所述的汽车门板内饰3dmesh包覆工艺,其特征在于,所述步骤5中,预紧力为10n~20n;拉紧时,禁止指压3dmesh边缘位置。 6.根据权利要求1所述的汽车门板内饰3dmesh包覆工艺,其特征在于,所述步骤6中通过热风机或者模温机对包覆件进行均匀预热。 7.根据权利要求1所述的汽车门板内饰3dmesh包覆工艺,其特征在于,所述步骤6中,所述压合的压力为0.1mpa~0.5mpa;所述压合的时间为10s~15s。 8.根据权利要求1所述的汽车门板内饰3dmesh包覆工艺,其特征在于,还包括步骤7:压合完成后,检查包覆件的外观,禁止指压3dmesh边缘位置,并进行反包。 技术总结本发明涉及汽车内饰制造领域,公开了一种汽车门板内饰3Dmesh包覆工艺,包括以下步骤:步骤1:包覆件中凹槽的槽深为H;3Dmesh的厚度为D=H‑M;M为0.1mm~0.2mm;步骤2:3Dmesh的背面和凹槽均添加胶水;所述添加胶水的厚度为M;步骤3:3Dmesh贴合在凹槽内,对3Dmesh进行调整,使3Dmesh和凹槽平整过渡;步骤4:表皮和包覆件添加胶水;再放进烘烤机;步骤5:把烘干的包覆件放置在定位工装上,根据包覆件的定位点,把表皮贴合在包覆件上;步骤6:将定位好的包覆件预热对胶水激活,预热温度为60℃~80℃;胶水激活后,放入压合机进行压合。本包覆可以保证3Dmesh材料部分布局在包覆件上时,不会出现软硬交接线。技术研发人员:伍伟业,杨冠涌受保护的技术使用者:广东富强科技股份有限公司技术研发日:技术公布日:2024/2/29 |

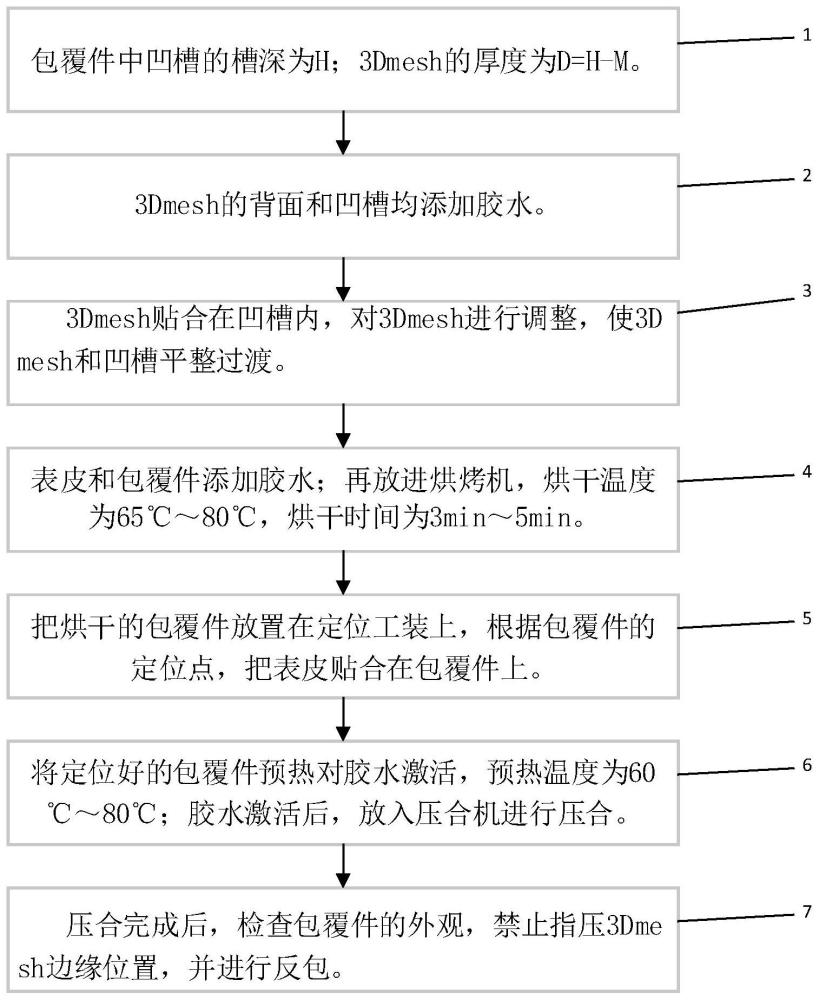

【本文地址】