激光在铝材表面高亮镭雕的应用 |

您所在的位置:网站首页 › 铝合金镭雕高光效果 › 激光在铝材表面高亮镭雕的应用 |

激光在铝材表面高亮镭雕的应用

|

喷砂常用砂子材质分为铁砂、陶瓷砂、锆砂、玻璃砂等。喷砂颗粒大小分为80目、100目、120目、150目、180目等,目是指在1英寸的单位长度内排列的孔径或颗粒数量,数字越大代表砂子越细,则喷砂完素材表面更光滑细腻。

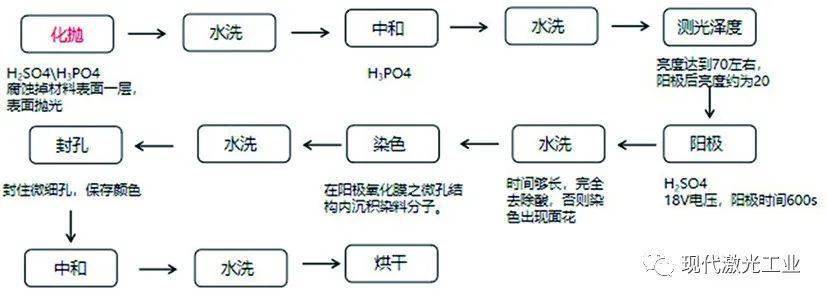

图4:阳极工艺介绍 实验测试喷砂120目,高亮镭雕后表面粗糙度约为1.2-1.4μm;喷砂150目,高亮镭雕后表面粗糙度约为0.3-0.4μm,表面粗糙度越小,则高亮镭雕后LOGO表面越平整光滑。且为了满足工业喷砂的良率要求,喷砂180目不能完全掩盖材料表面划痕等,因此目前行业上多选择喷150目砂进行高亮镭雕。 在整个加工制程中,如图4阳级环节一般采用H2SO4阳极氧化法,在材料表面生成致密的阳极氧化膜,具有增加耐腐蚀性、提高硬度、表面绝缘等作用,阳极制程中染色可染成多种颜色,如某手机的玫瑰金、粉色、蓝色等等,起到装饰作用。 阳极制程中对阳极后高亮效果影响最大的为“化抛”这一制程,化抛时间越长,阳极后板材表面亮度越高,高亮镭雕的LOGO亮度越低。选择化抛时间约为80s,化抛后板材亮度为70左右,阳极银色后亮度为20即可。 化抛在高亮镭雕中的工艺顺序不同,则阳极后高亮的打标效果也不太相同:化抛的三种制程顺序为:制程1,镭雕-化抛-阳极,镭雕后表面粗糙度为0.52μm,阳极后表面亮度150-200GU。

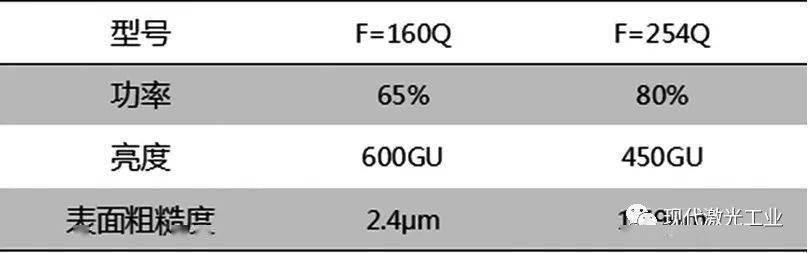

图5:不同透镜标记效果及对比 制程2,化抛-镭雕-阳极,镭雕后表面粗糙度为2.64μm,阳极后表面亮度60-80GU;制程3,化抛-镭雕-化抛-阳极,镭雕后表面粗糙度为0.46μm,阳极后表面亮度200-300GU。 由于采用制程3增加了一道工艺制程,且对表面粗糙度改善不明显,因此行业上更多采用制程1进行LOGO处理,若需要更亮的LOGO,则可选择制程3。 在进行笔记本表面高亮镭雕实际操作过程中,激光器可采用高功率200W连续脉冲光纤激光器,根据镭雕的LOGO或装饰花纹的大小可选择不同类型的振镜:若LOGO尺寸

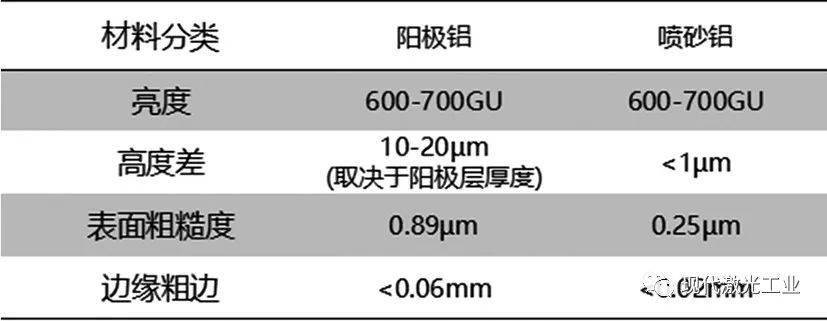

图6:阳极铝与喷砂铝高亮效果对比 不同焦距的透镜直接影响聚焦光斑的大小,透镜焦距越大,聚焦光斑越大,光斑的能量密度越小。透镜的主要配置选择有F=160Qmm,F=254Qmm。透镜大小影响打标的效果和参数,透镜越大,能量密度越小,需要打标的功率越大。从图5所示的透镜镭雕效果而言,F=254Qmm透镜打标后表面更为平整,但由于254透镜打出亮度较低,且使用功率较大,不建议选择大透镜。 采用200W脉冲连续光纤激光器,高功率的激光能量将铝合金材料表面融平。该激光器可输出连续光或脉冲光,因此可分别对喷砂铝和阳极铝进行高亮处理,喷砂铝直接用连续光进行高亮镭雕,阳极铝则需要先用脉冲光对阳极层进行破阳,再用连续光进行高亮镭雕。加工后高亮效果对比如图6所示。 目前高亮镭雕工艺已开始应用在笔记本外壳LOGO制作上,其高亮度、无手感、低调奢华的质感已赢得用户的喜爱。不仅为3C行业,凡是铝制产品的表面均可使用高亮镭雕来代替传统的LOGO制程,比如电子烟行业等等。激光工艺与传统贴合工艺相比,激光标记的高精度特性,更适用于复杂图形的加工,支持所有格式的矢量图,更容易完成弯角、边缘等位置的标记。 激光高亮镭雕工艺凭借其加工高效率与高精度,显著优化笔电生产过程中的工艺制程,使用成本降低30%。在越来越多行业不断推陈出新的大环境下,高亮镭雕的应用也远不止此,华工激光也致力于将激光标记工艺运用到更广阔的应用场景中。返回搜狐,查看更多 |

【本文地址】

今日新闻 |

推荐新闻 |