高纯净铍铜QBe2合金用电渣熔炼渣系及其熔炼方法与流程 |

您所在的位置:网站首页 › 铍铜熔炼 › 高纯净铍铜QBe2合金用电渣熔炼渣系及其熔炼方法与流程 |

高纯净铍铜QBe2合金用电渣熔炼渣系及其熔炼方法与流程

高纯净铍铜qbe2合金用电渣熔炼渣系及其熔炼方法技术领域1.本发明属于金属材料冶金技术领域,具体涉及一种高纯净铍铜qbe2合金用电渣熔炼渣系及其熔炼方法。 高纯净铍铜qbe2合金用电渣熔炼渣系及其熔炼方法技术领域1.本发明属于金属材料冶金技术领域,具体涉及一种高纯净铍铜qbe2合金用电渣熔炼渣系及其熔炼方法。背景技术: 2.铍铜合金被誉为铜合金中的“弹性之王”,按铍含量高低分为高铍高强度合金(be:1.6~2.1%)和低铍高导电率合金(be:0.2~0.7%)。qbe2合金是航空航天用量最大的高铍高强度弹性合金,主要用于制造航空仪器仪表、伺服阀、弹性元件及结构件等。然而,航空航天行业对铍铜qbe2合金的产品质量要求非常高,特别是在纯净度、断口和超声波的检测性能等方面。采用感应熔炼+半连续铸造的常规工艺生产的铍铜qbe2合金锭,其加工的材料在这些方面难以达到标准要求。3.电渣熔炼是一种利用电流通过熔渣时产生的电阻热作为热源来精炼提纯金属的工艺。与常规工艺相比,电渣熔炼制备出的铍铜qbe2合金锭在纯净化冶炼和凝固组织控制上得到了较大的改善,加工材料的组织致密、成分均匀,β相明显减少且呈点状分布,断口和探伤检测结果都能达到标准要求。但铍铜qbe2合金锭内部的微气孔和微观非金属夹杂问题未能从根本上改善和解决,这是由于:其一,现有渣系源自常用的anf系渣系,其中含有的cao极易造成吸潮而产生气孔,且高熔点氧化物组元含量较多,熔炼时易进入金属熔池造成非金属夹杂;其二,由于现有渣系熔点偏高,与铍铜qbe2合金熔点相近,易造成熔速过快且电流不稳定,导致产生二重渣皮并与铸锭表层形成局部夹杂,造成铸锭表面时常出现褶皱、波纹等缺陷;其三,制备自耗电极母材常用非真空熔铸的方法,使母材中气孔和夹杂物难以控制,在电渣熔炼时不能有效去除;其四,现有电渣熔炼电流、结晶器水温和熔速等参数与渣阻不能达到最佳水平的平衡与匹配,使得熔池过热度大且较深,不利于夹杂物的有效控制。4.因此,如何有效减少或去除气孔和非金属夹杂,获得高纯净铍铜qbe2合金锭是目前急需解决的技术问题。 技术实现要素: 5.为解决上述技术问题,本发明的目的之一在于提供一种高纯净铍铜qbe2合金用电渣熔炼渣系,该电渣熔炼渣系的熔点低于铍铜qbe2合金,可以很好的发挥精炼和提纯的作用。6.本发明的目的之二在于提供一种电渣熔炼渣系的熔炼方法,采用真空感应熔炼制备自耗电极母材,可以减少母材中的气孔和非金属夹杂物。7.为达到上述目的之一,本发明采用如下技术方案:8.一种高纯净铍铜qbe2合金用电渣熔炼渣系,所述电渣熔炼渣系中化学组分的重量百分比为:caf2:34~56%、baf2:30~35%、mgf2:10~15%、al2o3:2~8%、sio2:1~5%、ceo2:1~3%,其余为不可避免的杂质。9.进一步地,所述化学组分的松装比≥1.0g/cm3。10.进一步地,所述caf2、baf2、mgf2、al2o3、sio2的粒度≤0.18mm,且粒度《0.075mm的含量<30%;所述ceo2的粒度≤10μm。11.进一步地,所述caf2、ceo2、sio2的纯度为99%以上;所述baf2、mgf2的纯度为98%以上;所述al2o3的纯度为95%以上。12.进一步地,所述杂质的重量百分比<0.5%。13.为达到上述目的之二,本发明采用如下技术方案:14.一种电渣熔炼渣系的熔炼方法,所述熔炼方法包括以下步骤:15.步骤一、将be重量百分比为3.8~4.1%的铍铜母合金、电解铜、电解镍、铍铜qbe2合金旧料混合后,采用真空感应熔炼及半连续铸造法制备成自耗电极母材;16.步骤二、将所述电渣熔炼渣系放置于电渣炉结晶器内进行化渣,形成熔融态渣池后,在氩气保护下,再将步骤一中的自耗电极母材垂直插入渣池内进行电渣熔炼,同时在电渣熔炼过程中分批次加入ca粉,熔炼结束后得到高纯净铍铜qbe2合金锭。17.渣系在电流作用下熔化并发生化学反应形成渣池,产生出的大量热量将自耗电极母材熔化为稳定的金属熔滴,金属溶滴穿过渣系时,大量的杂质被渣系吸附后上浮至熔池表面,而纯净的金属溶滴继续下沉至结晶器的底部,在结晶器水冷作用下再次凝固为重熔锭。18.进一步地,在所述步骤二之前,将所述电渣熔炼渣系在420~680℃温度下烘烤8~12h。19.进一步地,所述步骤一中真空感应熔炼时的熔炼真空度≤0.6pa,熔炼温度为1230~1410℃;所述步骤一中半连续铸造时的铸造温度为1160~1340℃,铸造速度为58~76mm/min。20.进一步地,所述自耗电极母材的直径为110~145mm,所述电渣炉结晶器的直径为185~220mm。21.进一步地,所述自耗电极母材和电渣炉结晶器的填充比为0.35~0.43。22.进一步地,所述步骤二中电渣熔炼渣系的化渣电流为1250~2000a;电渣熔炼的稳态给定电流为3120~3830a,熔速为120~150kg/h,电渣炉结晶器的冷却水温为28~34℃。23.进一步地,所述步骤二中电渣熔炼过程中加入ca粉的时机为熔炼初期、中期和后期,三期共加入ca粉的总量为所述电渣熔炼渣系的重量的0.1~0.4%;24.所述ca粉的纯度为99.99%。25.进一步地,所述步骤二中氩气的流量为3-5l/min。26.本发明提供的电渣熔炼渣系和熔炼方法,与现有技术相比具有如下的有益效果:27.(1)本发明提供的电渣熔炼渣系的熔点为950~980℃,远低于铍铜qbe2合金的熔点,有利于电渣熔炼过程中熔速的控制;此外,本渣系组分中不含cao,大大降低了因吸潮而产生气孔的概率。28.(2)本发明提供的电渣熔炼渣系的熔炼方法,其中采用的真空感应熔炼的方法制备自耗电极母材,一定程度上减少了母材中的气孔和非金属夹杂物。29.(3)本发明在电渣熔炼过程中加入的ca粉能够起到均质化处理的作用,进而有效去除气孔和非金属夹杂物,达到航空航天对铍铜qbe2合金高纯净的使用要求。附图说明30.图1(a)为本发明实施例1所制备的铍铜qbe2合金的抛光组织;31.图1(b)为本发明实施例1所制备的铍铜qbe2合金的酸腐蚀后晶粒组织;32.图2(a)为本发明实施例2所制备的铍铜qbe2合金的抛光组织;33.图2(b)为本发明实施例2所制备的铍铜qbe2合金的酸腐蚀后晶粒组织;34.图3(a)为本发明实施例3所制备的铍铜qbe2合金的抛光组织;35.图3(b)为本发明实施例3所制备的铍铜qbe2合金的酸腐蚀后晶粒组织。具体实施方式36.以下结合附图对本发明的技术方案和具体实施方式作出详细说明。37.本实施例提供了一种高纯净铍铜qbe2合金用电渣熔炼渣系,电渣熔炼渣系中化学组分的重量百分比为:caf2:34~56%、baf2:30~35%、mgf2:10~15%、al2o3:2~8%、sio2:1~5%、ceo2:1~3%,其余为不可避免的杂质。且,杂质的重量百分比<0.5%。38.本发明提供的电渣熔炼渣系不含有cao,大大降低了铸锭吸气的概率;氧化物组元的减少,降低了渣系本身的熔点和黏度;少量sio2的加入使得渣系的酸碱度得到合理控制,有利于得到塑性较好的长渣,铸锭表层易形成薄而均匀的渣皮;baf2既能降低渣系熔点,又能起到稳定电流的作用,使电阻率趋于恒定,从而避免了集肤效应的频繁出现;更重要的是,ceo2能够不断地吸附母材溶解在渣池中的非金属夹杂物,带动非金属夹杂物上浮至渣系表面,从而达到去除夹杂物的效果。39.其中,caf2、baf2、mgf2、al2o3、sio2的粒度≤0.18mm,且粒度《0.075mm的含量<30%;ceo2的粒度≤10μm。40.对松装比和粒度做以上要求的目的在于保证渣系熔化期电极端头的电流密度相对集中,使渣系均匀熔化,渣池温度场一致。41.ceo2的粒度要求为≤10μm,其作用在于使ceo2微粒均匀弥散在渣池中,在其强烈的吸附作用下,促使母材溶解在渣池中的非金属夹杂物上浮。42.其中,caf2、ceo2、sio2的纯度为99%以上;baf2、mgf2的纯度为98%以上;al2o3的纯度为95%以上。43.本发明提供的电渣熔炼渣系中各化学组分纯度较高,很大程度上减少了杂质的带入,同时所选组分具有熔点低、电阻率稳定的优点,能够满足铍铜qbe2合金熔炼的热力学和动力学条件,可以很好的发挥精炼和提纯的作用。44.本发明的另一实施例提供了一种电渣熔炼渣系的熔炼方法,包括以下步骤:45.步骤一、将be重量百分比为3.8~4.1%的铍铜母合金、电解铜、电解镍、铍铜qbe2合金旧料混合后,采用真空感应熔炼及半连续铸造法制备成自耗电极母材;46.步骤一中真空感应熔炼时的熔炼真空度≤0.6pa,熔炼温度为1230~1410℃。半连续铸造时的铸造温度为1160~1340℃,铸造速度为58~76mm/min。自耗电极母材的直径为110~145mm,电渣炉的电渣炉结晶器的直径为185~220mm;自耗电极母材和电渣炉结晶器的填充比为0.35~0.43。47.真空感应熔炼的作用在于,一定程度上减少自耗电极母材中的气孔和非金属夹杂物。48.自耗电极母材和电渣炉结晶器的填充比控制在0.35~0.43的目的在于,最佳填充比条件下,电极端头可以获得稳定的电流密度;同时,便于控制自耗电极母材表面受液态渣面的辐射热流,使得电极端部沿半径方向的温度趋于均匀,有利于改善铍铜qbe2合金锭凝固区的结晶质量。49.步骤二、将电渣熔炼渣系放置于电渣炉结晶器内进行化渣,形成熔融态渣池后,在流量为3-5l/min的氩气保护下,再将步骤一中的自耗电极母材垂直插入渣池内进行电渣熔炼,同时在电渣熔炼过程中分批次加入微量的纯度为99.99%的ca粉,熔炼结束后得到高纯净铍铜qbe2合金锭。50.其中,在步骤二之前,将电渣熔炼渣系在420~680℃温度下烘烤8~12h。51.在氩气保护下进行熔炼可以防止在熔池高温热辐射条件下,自耗电极母材中铍的氧化和烧损,以及减少熔融态渣系与空气接触造成的吸气。52.其中,步骤二中电渣熔炼渣系的化渣电流为1250~2000a;电渣熔炼的稳态给定电流为3120~3830a,熔速为120~150kg/h,电渣炉结晶器的冷却水温为28~34℃。53.稳态给定电流的目的在于保证给熔池提供稳定的热源,使自耗电极母材熔化时能够形成稳定的金属熔滴。54.熔速控制在120~150kg/h,使熔池的温度分布较为均匀,从而保证熔池具有足够的圆柱高度和适宜的过热度,以得到高度为110~160mm的浅平熔池,有利于夹杂物的上浮。55.电渣炉结晶器的冷却水温控制在28~34℃,有利于铍铜qbe2合金锭凝固组织更均匀,避免了偏析的形成。56.步骤二中电渣熔炼过程中加入ca粉的时机为熔炼初期、中期和后期,三期共加入ca粉的总量为电渣熔炼渣系重量的0.1~0.4%;57.ca粉起到均质化处理的作用,使簇形夹杂物转变为可塑低熔点球形的复合ca盐,同时使硫化夹杂物粘附于球形夹杂上,相互絮凝、长大、上浮至渣系表面,以达到对非金属夹杂物的进一步去除。58.实施例159.1、一种电渣熔炼渣系,化学组分如下:60.caf2:56%;baf2:30%;mgf2:10%;al2o3:2%;sio2:1%;ceo2:1%。61.其中,caf2的纯度为99.95%;sio2的纯度为99.2%;baf2的纯度为98.4%;mgf2的纯度为98.7%;al2o3和的纯度为95.8%;ceo2的纯度为99.99%。62.2、将上述渣系应用于铍铜qbe2.0合金的熔炼,熔炼过程包括以下步骤:63.步骤一、将be重量百分比为3.88%的铍铜母合金、电解铜、电解镍、铍铜qbe2合金旧料混合后,在真空感应炉0.6pa的真空度下进行熔炼,并经半连续铸造制备成直径为110mm的自耗电极母材。64.其中,熔炼温度为1230℃;铸造温度为1160℃、铸造速度为76mm/min。65.步骤二、将13kg的电渣熔炼渣系放置于直径为185mm的电渣炉结晶器内进行化渣,形成熔融态渣池后,在流量为3-5l/min的氩气保护下,将步骤一中的自耗电极母材垂直插入渣池内进行电渣熔炼,并在熔炼初期、中期和后期共计加入13g纯度为99.99%的ca粉,熔炼结束后得到铍铜qbe2合金锭。66.其中,在步骤二之前,将电渣熔炼渣系在420℃温度下烘烤12h。67.自耗电极母材和电渣炉结晶器的填充比为0.35,电渣熔炼渣系的化渣电流为1250a,电渣熔炼的稳态给定电流为3100a、熔速为120kg/h、电渣炉结晶器的冷却水温控制在28~30℃。68.3、在铍铜qbe2合金锭中部切片,沿高度方向取部分样品,得到的金相组织如图1(a)和图1(b)所示。嵌样抛光后检测无气孔,夹杂物尺寸<5μm,呈弥散分布;酸腐蚀后检测晶粒度大小略不均匀。69.实施例270.1、一种电渣熔炼渣系,化学组分如下:71.caf2:34%;baf2:35%;mgf2:15%;al2o3:8%;sio2:5%;ceo2:3%。72.其中,caf2的纯度为99.91%;sio2的纯度为99.2%;baf2的纯度为98.5%;mgf2的纯度为99.1%;al2o3和的纯度为95.5%;ceo2的纯度为99.99%。73.2、将上述渣系应用于铍铜qbe2.0合金的熔炼,熔炼过程包括以下步骤:74.步骤一、将be重量百分比为3.91%的铍铜母合金、电解铜、电解镍、铍铜qbe2合金旧料混合后,在真空感应炉0.5pa的熔炼真空度下进行熔炼,并经半连续铸造制备成直径为145mm的自耗电极母材。75.其中,熔炼温度为1410℃;铸造温度为1340℃、铸造速度为58mm/min。76.步骤二、将16kg的电渣熔炼渣系放置于直径为220mm的电渣炉结晶器内进行化渣,形成熔融态渣池后,在流量为3-5l/min的氩气保护下,将步骤一中的自耗电极母材垂直插入渣池内进行电渣熔炼,并在熔炼初期、中期和后期共计加入64g纯度为99.99%的ca粉,熔炼结束后得到铍铜qbe2合金锭。77.其中,在步骤二之前,将电渣熔炼渣系在680℃温度下烘烤8h。78.自耗电极母材和电渣炉结晶器的填充比为0.43,电渣熔炼渣系的化渣电流为2000a,电渣熔炼的稳态给定电流为3800a、熔速为150kg/h、电渣炉结晶器的冷却水温控制在32~34℃。79.3、在铍铜qbe2合金锭中部切片,沿高度方向取部分样品,得到的金相组织如图2(a)和图2(b)所示。嵌样抛光后检测无气孔,夹杂物尺寸<5μm,呈弥散零星分布;酸腐蚀后检测晶粒度大小较均匀。80.实施例381.1、一种电渣熔炼渣系,化学组分如下:82.caf2:45%;baf2:33%;mgf2:12%;al2o3:5%;sio2:3%;ceo2:2%。83.其中,caf2的纯度为99.95%;sio2的纯度为99.4%;baf2的纯度为99%;mgf2的纯度为99.1%;al2o3和的纯度为95.8%;ceo2的纯度为99.99%。84.2、将上述渣系应用于铍铜qbe2.0合金的熔炼,熔炼过程包括以下步骤:85.步骤一、将be重量百分比为4.01%的铍铜母合金、电解铜、电解镍、铍铜qbe2合金旧料混合后,在真空感应炉0.4pa的熔炼真空度下进行熔炼,并经半连续铸造制备成直径为125mm的自耗电极母材。86.其中,熔炼温度为1296℃;铸造温度为1210℃、铸造速度为65mm/min。87.步骤二、将14.5kg的电渣熔炼渣系放置于直径为200mm的电渣炉结晶器内进行化渣,形成熔融态渣池后,在流量为3-5l/min的氩气保护下,将步骤一中的自耗电极母材垂直插入渣池内进行电渣熔炼,并在熔炼初期、中期和后期共计加入36.25g纯度为99.99%的ca粉,熔炼结束后得到铍铜qbe2合金锭。88.其中,在步骤二之前,将电渣熔炼渣系在500℃温度下烘烤10h。89.自耗电极母材和电渣炉结晶器的填充比为0.39,电渣熔炼渣系的化渣电流为1800a,电渣熔炼的稳态给定电流为3450a、熔速为135kg/h、电渣炉结晶器的冷却水温控制在30~32℃。90.3、在铍铜qbe2合金锭中部切片,沿高度方向取部分样品,得到的金相组织如图3(a)和图3(b)所示。嵌样抛光后检测无气孔,无夹杂物;酸腐蚀后检测晶粒度大小均匀。91.对于本领域技术人员而言,显然本发明实施例不限于上述示范性实施例的细节,而且在不背离本发明实施例的精神或基本特征的情况下,能够以其他的具体形式实现本发明实施例。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明实施例的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化涵括在本发明实施例内。92.最后应说明的是,以上实施方式仅用以说明本发明实施例的技术方案而非限制,尽管参照以上较佳实施方式对本发明实施例进行了详细说明,本领域的普通技术人员应当理解,可以对本发明实施例的技术方案进行修改或等同替换都不应脱离本发明实施例的技术方案的精神和范围。 |

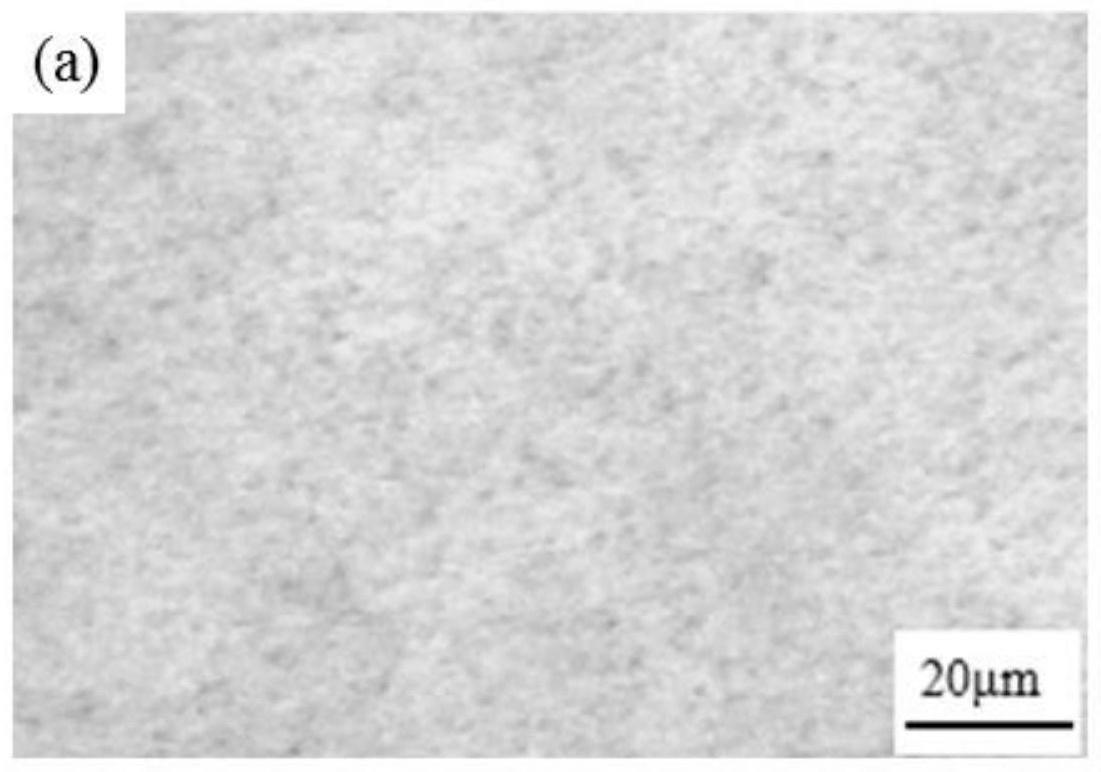

【本文地址】