镍铁水为主原料的300系列不锈钢初炼工艺技术分析 |

您所在的位置:网站首页 › 钢的冶炼工艺包括 › 镍铁水为主原料的300系列不锈钢初炼工艺技术分析 |

镍铁水为主原料的300系列不锈钢初炼工艺技术分析

|

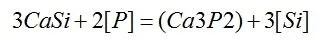

李 冲 (响水恒生不锈钢有限公司,江苏 盐城 224631) 不锈钢类型较多,其中含有铬、钼与镍等重金属元素,在冶炼期间原料结构较为复杂,流程较长,生产成本较高。近年来,资源短缺成为全球性问题,随着资源供需矛盾的进一步激化,为了节约更多不锈钢冶炼成本,开始以镍铁水为原料,用红土镍矿替代价格较高的铬、镍合金等进行冶炼300系列不锈钢,现已在国内广泛应用,占不锈钢总产量的60%,使资源短缺问题得到一定缓解。 1 镍铁水成分与炼钢工序特点1.1 成分特点镍铁水主要由Si、P和S构成,上述元素含量对后续不锈钢路线选择具有决定性作用。在以镍铁水为原料的生产工艺中,该原料源于小高炉与矿热炉中的红土镍矿,将其称为粗镍铁水。其中,前者主要生产低镍粗镍铁水,镍品位约为1.5%,后者用于生产高镍粗镍铁水,品位约为10%。根据铁水成分可知,在粗镍铁水中Si含量相对较高,可使后期冶炼时间得以缩短,且冶炼操作更加稳定。为达到目标成分,还需要将粗镍铁水中的硅脱离出来,例如,在生产磷含量、硫含量较低的不锈钢产品时,需要对铁水中S、P含量进行脱除。站在工艺配置的立场上看,应带有镍铁水的精炼设施。在以往的不锈钢生产中,主要原料为固态冷,但当前以镍铁水为原料进行冶炼的方式,可将该原料的物理热充分发挥出来,有效减少能量损失。 1.2 炼钢工序特点根据上文研究可知,镍铁水中的P、S与Si含量较高。在不锈钢冶炼期间,应先对其进行磷和碳的脱离,帮助AOD冶炼减轻负担。对此,配置LD转炉完成冶炼目标。以300系不锈钢为例,利用转炉进行脱硅与脱碳处理。转炉的主要原料为镍生铁、镍铁水,为避免镍铁水中镍含量的稀释,结合冶炼钢种的相关要求,将适当量的低镍生铁加入其中。在冶炼期间吹氧进行碳与硅的脱离,再加入石灰造渣,将渣体碱度控制在1.2左右,融入石灰石后调整温度,并在终点位置利用高碳出钢,使后续热量需求得到切实保障。此外,在转炉出锅之前还应将熔化母液兑入其中,在强烈的底吹搅拌下,促进高碳铬铁内Si含量提升,使转炉内富铬渣得以还原[1]。 2 以镍铁水为原料的炼钢工艺流程2.1 铁水预处理高炉生产出的镍铁水中硅含量通常较高,如若直接倒入碱性炉衬AOD炉内很容易形成大量酸性渣,使炉衬受到侵蚀,由此缩短炉龄,在无形中增加生产成本。在冶金热力学原理引导下,在脱磷之前先要进行脱硅处理,应将硅质量分数降低到0.2%以内,由此营造良好的脱磷环境。在实际应用中,为保护AOD炉衬不受损坏,节约成本投入,可在投入到碱性AOD炉内之前,先对镍铁水进行预处理,将磷与硅脱离出来。该项技术的操作要求如下: (1)因AOD炉内脱磷热力学条件不充分,导致钢水中磷元素脱离难度增加,且一旦操作不当很容易缩短炉衬使用寿命。对此,应对投入到炉内的不锈钢母液质量严格要求,务必满足钢水终点成分中磷含量的要求,使300系列成品中磷含量控制在0.035%以内。 (2)对多种冶炼钢种提供恰当的初炼母液,要求成分与温度均为最佳,可确保后续AOD精炼工序中热量充足,使铬铁合金料需求得到满足。 (3)在预处理期间,各项操作应与后期精炼工序相符合,可动态调整母液成分与成品产量,充分符合生产变化。 2.2 核心技术该工艺的核心在于预处理转炉的应用,包括两方面内容,一是转炉炉型选择,包括修路方式、耐火材料等等,二是相关工艺参数,如底吹参数、供养制度以及原料加料制度等等,具体如下。 (1)转炉结构。采用顶底复吹式转炉,炉容比为0.97:0.6,复吹式吹炼可为脱硅操作提供良好的环境,促进硅分离效率提升,还可使熔池搅拌速度更强,加速钢-渣界面的反应效率,使吹炼反应保持稳定。在出钢口位置出钢,炉座与本体可相互分离,并配备两个备用炉壳。当炉衬无法继续使用后,可将其剔除,更换新的炉壳,由此节约以往转炉修复时间,促进工艺运行效率提升。炉衬中的耐火材料为碱性,工作层中用镁碳砖,永久层采用镁砖,碱性炉衬与惰性气体一同配合工作,在预处理工序中实现脱磷目标。转炉利用氧枪喷渣工艺,可有效延长炉衬应用时长,使其超过1000炉。在炉壳上带有U型脱圈,可用于炉壳更换,将螺栓与U型脱圈相连接,在替换炉壳过程中将螺栓拆卸开来,便可将炉壳运走,再利用起重机将炉壳运输到维修区。转炉倾动装置采用全悬挂形式,此类装置的质量较轻、结构较为紧凑、安全性较强,且占地面积较小[2]。 (2)工艺参数。在转炉吹炼开始后,镍铁水中的装入量为转炉出钢量均值的65%~70%之间,可为硅脱离操作提供充足的反应空间,当铁水内硅含量降低到规定界限后,可根据冶炼产品的相关规定,将部分废钢与合金料添加到转炉内,将中频炉熔化后加入合金料,当废钢与剩余合金料都冷却完毕后,对转炉温度进行调节,为后期磷脱离操作营造更加便利的环境,当添加量为转炉出钢量均值的30%~35%后,再开展脱磷、脱硅操作。顶底采用软吹方式,吹炼氧气压力范围在0.8MPa~1.2MPa之间,吹氧流量值为210m3/min,氮气压力值为1.0MPa,流量值为20m3/min,供气强度可变换范围在0.018m3/(t·min)~0.18m3/(t·min)之间。 2.3 工艺内容2.3.1 镍铁合金热力学性质 铁硅铁合金属于新产品之一,主要作用在于铬矿熔融硅热法对母液中原料进行冶炼。结合钢液碳含量相关要求,对溶体内溶解度的影响进行分析,确保冶炼产品主元素成分要求得到满足。根据溶体中硅与碳含量间的关系曲线可知,不同合金体系中硅含量与碳析出效果具有较大影响,这与SiC中组合元素不同息息相关。根据初步试验探究结果可知,如若镍铁内硅含量超过10%,则碳含量便会满足不锈钢中钢水成分规定。针对不同的Ni/Fe来说,与多种温度条件相比,溶体内硅含量与溶解度间的影响规律相关,需要对SiC的热力条件展开深入探究。 2.3.2 “乳化”与“分相”行为探究 在还原反应期间,镍硅铁合金溶体中的脱硅速率不断增加,对成品生产速度具有决定作用。为节约铬损失率,促进硅利用率提升,在铁合金生产期间通常开展“逆流操作”,分成初脱硅与终脱硅两个阶段,前者是高硅溶体与Cr之间产生的液—液反应;后者是对没有充分熔化的铬与溶体之间开展固—液反应。值得强调的是,在不同工艺中,硅热还原在速度限制方面有所区别,应采用新的思路与方式创建热冶金反应模型,使冶炼操作更加科学高效。在不锈钢母液生产中,优先选用摇包作为反应器。在两液相面无反应的情况下,摇包的应用有助于二相界面之间的传质量。但从其他方向来看,界面传质期间可能引发马拉哥尼效应,这对两相混匀产生较大影响,强化传质过程。对此,在摇包反应器应用中,针对“乳化”与“分相”行为进行探究不但可强化冶金反应,还可有效规避钢—渣夹带造成的损失。 2.3.3 溶体沉淀脱磷、脱磷渣的选择 在不锈钢产品中,磷属于有害杂质之一,钢水还原脱磷技术虽然较多,但均未在工业领域得到广泛应用。主要是因不锈钢水成分与冶炼工艺不符合还原脱磷的条件。与之相反,在铁合金生产期间应用工业化技术,特别是在Mn系、Cr系铁合金来说,在合金内硅含量较高的情况下,脱磷效果将更加显著。以300系列不锈钢为原料的溶体,站在理论角度来看,还原脱磷工艺较为适用。对于铁合金还原脱磷技术来说,将还原脱磷变成沉淀脱磷效果更佳。一般情况下,可将溶体内的磷看成是CaSi合金反应的产物。但与高硅相比仍与热力学条件相反,反应公式如下:

镍铁合金内硅含量与脱磷效果具有直接影响。在硅含量不断提升的情况下,脱磷率会发生较大改变。究其原因,在Ca-Si-P体系内产生许多复杂磷化合物,需要通过深入探究的方式,明确沉淀脱磷产物对溶体反应产生的影响。同时,与炼钢过程中产生的沉淀脱氧相似,脱磷产物也需要顶渣吸收,并严格控制磷容量中的顶渣成分,达到最佳脱磷效果[3]。 3 以镍铁水为原料的炼钢成果在冶炼后期无需吹氧,通过强烈底吹N2搅拌熔池,依靠高碳铬铁水内的Si元素还原渣内的Cr2O3,通过充分搅拌,渣中杂质小于3%时挡渣出半钢,内部Cr元素收得率大于97%。在炼钢工艺应用后,不锈钢母液与“二步法”电弧炉相比,母液成分大致相同,且不会对AOD炉的精炼产生额外负担,还可缩短冶炼周期,由此可节约更多冶炼工序成本。再将半钢倒入精炼转炉后,使不锈钢得到充分冶炼,最后将母液吹炼脱碳获得成品,为不锈钢冶炼工艺提供充足的技术支持。现阶段,针对300系列不锈钢冶炼情况,将镍生铁作为主要原料,要求将磷的质量分数控制在0.06%~0.15%之间,但电弧脱磷率一般在50%左右,操作不够稳定,冶炼周期随之延长,与正常相比超出30%,且磷含量较高,低镍生铁无法大规模应用。该项目所用的热态镍铁水可有效替代传统的冷态加工方式,不但使母液成分能够充分满足后续精炼要求,还可利用转炉为脱硅提供更加充足的反应空间,最大限度的避免喷溅情况产生,使传统脱硅、脱磷等动力学条件得到充分满足。 在经济效益方面,对两种典型原料在冶炼条件相同情况下,在生产不锈钢时的成本投入情况进行对比,包括冶炼工序费用与原料成本。两种原料分别为红土矿镍铁水与全冷料。根据生产成本对比可知,红土矿镍铁水的原料价格为10700~11300元,配料成本均值为11000元,冶炼操作成本为500~600元之间,共计11550元左右;全冷料的主材与配料成本为11895元,冶炼操作成本为561元,共计12456元。可见,前者与后者相比更具成本优势,主要体现在电力消耗方面,只有中频炉熔化部分合金料,无法电弧炉冶炼,因此在成本方面具有较大优势,可取得更加理想的经济效益。 4 结论综上所述,根据当前不锈钢产品结构可知,国内300系列不锈钢的产量占总量的60%。在资源日益匮乏的当代,应不断探索新的冶炼原料,将高品位红土镍矿引入其中,与传统全冷料相比在成本方面更具优势,可在很大程度上满足国内对镍的需求。在工艺流程中采用转炉先行脱硅、脱碳,并根据流程能量平衡原则,在熔化部分合金后再倒入AOD炉中,由此达到钢水成分目标,有效缓解镍铁资源的匮乏情况,依靠节能减排的新工艺与新技术,引导铁合金行业可持续发展。 |

【本文地址】