「技术帖」汽车整车腐蚀试验主观评价方法的探讨 |

您所在的位置:网站首页 › 金属腐蚀大多是什么腐蚀 › 「技术帖」汽车整车腐蚀试验主观评价方法的探讨 |

「技术帖」汽车整车腐蚀试验主观评价方法的探讨

|

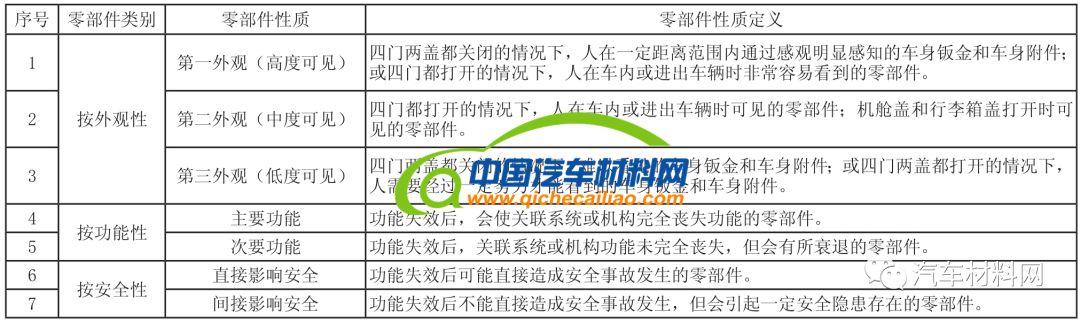

摘要:本本文介绍汽车整车道路腐蚀试验、整车腐蚀试验中评价方法的选择,主要探讨整车腐蚀评价体系中主观评价的几大要素。 关键词:汽车;腐蚀试验;主观评价 前言 众所周知,目前汽车制造所用的材料仍以金属为主,而金属材料普遍存在腐蚀问题,这不仅破坏汽车外观,还直接影响到汽车质量和寿命,同时带来环境污染、交通事故,以及材料与能源的浪费。随着人们对这些危害的逐步认识和关注,整车防腐性能随之受到国内车企和用户的重视。近年来,整车道路腐蚀试验及其评价方法成为国内汽车行业的热门话题。 海南汽车试验场从1999年起开展整车道路腐蚀试验,为国内外众多车企服务超过百种车型的整车道路腐蚀试验,在试验技术方面积累了大量的数据和经验,试验工况模拟应用和试验强度控制等方面已经达到较高水平。并根据中国道路和气候环境及国人用车习惯等因素,制定了一套科学合理的试验方法。 在整车腐蚀评价体系中,稳定可靠的道路试验条件和科学合理的试验方法是重要前提。在此基础上,对腐蚀结果进行科学有效的评价,为提高产品防腐性能提供最直接的数据支持是腐蚀试验的最终目的,也是技术含量最高的地方之一。海南汽车试验场经过多年的积累以及和国外同行的交流,摸索出了一套适合整车道路腐蚀试验的评价方法。 1、整车道路腐蚀试验 整车道路腐蚀试验是指汽车在试验场内进行盐雾喷射、盐水路行驶、碎石路行驶、高温高湿环境舱停放等工况内容的汽车道路试验。主要以模拟沿海地区海洋性空气、北方地区冬季道路化雪盐水、非铺装道路行驶受碎石击打、南方地区湿热空气等道路条件及气候环境。通过试验,评价产品在结构设计、材料选用以及防护工艺等方面存在的腐蚀问题。 以QC/T 732-2005《乘用车强化腐蚀试验方法》为例,试验车在每个试验循环均经受上述模拟工况考验,周期为24小时,每10个试验循环为一个腐蚀年,每10个试验循环后为试验车做一次全面的腐蚀检查,并在相应的阶段为试验车进行整车腐蚀评价。 2、评价方法的选择 2.1 主观评价 主观评价是由专业试验评价人员按照一定的主观感觉评价规范,通过对样车的观察、操作感受等,站在用户的立场上,以专业评价人员的水准对样车进行腐蚀评价。 2.2 客观评价 客观评价是采用现代物理和化学研究方法,通过仪器对腐蚀产物进行计量和分析,揭示腐蚀过程的细节和本质,是主观评价的进一步发展和必要的补充。 2.3 评价方法的选择 主观评价是以人的感觉器官为主,客观评价则主要依靠物理和化学仪器。从理论上理解,主观评价受到评价者个人主观因素的影响较大,客观评价可能得到相对完整、准确的腐蚀信息。但通过整车腐蚀试验和市场调研中发现,腐蚀问题多集中在用户易抱怨的外观方面,主观评价获取的信息具有较强的直观性和代表性,而客观评价受时间和条件限制,时效性差。对于整车道路腐蚀试验,先进的汽车企业和试验机构前期多以主观评价为主,客观评价在后期做补充性的量化分析,所以在试验阶段,主观评价比客观评价更具优势。 3、主观评价的方法 评价整车防腐性能取决于零部件的整体表现,整车零部件的性质类别、腐蚀程度、服役时间等都是评价的重要因素,缺一不可。整车道路腐蚀试验的评价至少由以下四方面基本因素构成,其中包括整车零部件性质分类、零部件腐蚀等级评定、评价节点划分以及评价基准。通过已知的零部件性质类别、腐蚀等级和评价节点,根据评价基准最终判定整车各零部件是否符合限定要求。也就是在整车状态下,各类零部件在多长的等效使用期内不允许达到什么样的腐蚀程度,因此获得评价结果。 3.1 零部件基本分类及定义 在汽车上,不同的零部件功能作用各有不同,人因此对腐蚀的敏感度也会不同,单从外观而言,车身和乘客舱的腐蚀要求要高于发动机舱和行李舱,且远高于底盘。所以不同性质的零部件在评价上不能同一而论。 金属腐蚀给汽车带来最直接的伤害主要体现在三个方面,破坏车辆外观、影响汽车质量(功能性零部件损坏)、引发安全事故(安全性零部件损坏)。根据这些现象的客观存在,将整车零部件分为外观、功能和安全三类,并按主次性质不同细分为七类(见表1)。 3.2 零部件腐蚀等级评定 表1 整车零部件性质类别定义表

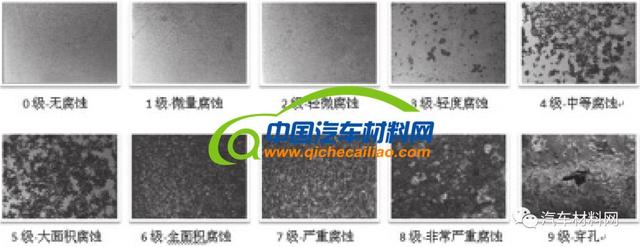

零部件腐蚀等级评定是整车腐蚀主观评价方法中的主要环节,是直接评价整车零部件腐蚀严重程度的重要手段。在整车腐蚀评价体系中,零部件腐蚀等级评定应制定为标准,其内容含概评级基准和整车零部件评级参考照片等,这些内容用以指导主观评判,使不同的评价人员在对不同车辆进行腐蚀评级时具有一致性。 3.2.1 评级基准 根据国际上惯用的方法,将金属腐蚀程度分为若干等级,评价人员通过主观判断为零部件评定腐蚀级别。腐蚀等级评定反映了不同的腐蚀程度(见表2),从0级到9级,0级代表无腐蚀;1级表示金属基体出现腐蚀产物最初始阶段的微量腐蚀;7级为明显的金属损失;8级为严重的金属损失;9级是腐蚀穿孔、断裂;2级至6级分别反映了从较小面积到全面积不同程度的腐蚀覆盖率或严重程度。 在腐蚀等级评定的环节中,评定的级别越高意味着腐蚀程度越严重。由于汽车零部件腐蚀涉及面积覆盖率大小,以车身钣金件为例,它的腐蚀不同于其它小的零件,汽车在经历了一定的使用周期后,钣金件时常会出现在较小面积腐蚀的情况下,发生显著的金属损失甚至穿孔,然而其余大部面积却完好无损。因此,在评定这类零部件时,评价人员应选择零部件上腐蚀最严重的区域进行评级,尽量评价腐蚀给用户的感觉,而不能一味地估算蚀覆盖率,任何零部件均按满足最严重的腐蚀定义作出判定。 案例一,不同的腐蚀覆盖率评定相同的腐蚀等级(图1、图2)。机舱盖锁回位弹簧全面积锈蚀,腐蚀覆盖率100%,完全符合6级腐蚀的定义,被评定为6级腐蚀;而后副车架的腐蚀覆盖率约为50%,但其大面积的连续锈蚀区域满足6级腐蚀的定义,也被评定为6级腐蚀。 案例二,相同的腐蚀覆盖率评定不同的腐蚀等级(图3、图4)。曲轴箱通风管卡箍表面有较多小的锈点,且锈蚀覆盖率小于10%,被评定为2级腐蚀;车门折边全锈蚀,尽管腐蚀覆盖率仅占车门不到10%的面积,也按最严重的腐蚀定义评定为6级腐蚀。 表2 腐蚀评级基准表

3.2.2 评级参考照片 在腐蚀评级的标准中,整车零部件评级参考照片的内容应占据大量版面,用以指导主观评判,使不同评价人员在进行腐蚀评级时得到相同的评定结果。照片的收集通过市场调查和试验工作中积累所得,其内容含概车身、乘客舱、发动机舱和底盘等所有外部可见的金属零部件,评级参考照片应多集中在最具评级争议的零部件上。本文提供的腐蚀等级示例样片(见图5)仅依据腐蚀覆盖率,不完全具备对整车所有零部件作参考或指导的能力。

图1 机舱盖锁回位弹簧腐蚀6级

图2 后副车架腐蚀6级

图3 曲轴箱通风管卡箍腐蚀2级

图4 车门(折边)腐蚀6级 3.3 评价节点的划分及其意义 目前,英、美、德、日等先进车企和试验机构,均有各自较完善的腐蚀评价体系。然而,不同的国家和地区人们使用汽车的习惯各有不同,加之道路和气候等环境因素的差异,造成用户对汽车防腐性能要求的不一致,故全球各评价体系在某些环节上存在较大差异,其中,试验评价节点的划分尤为突出。

图5 3.3.1 评价节点的划分 通常,腐蚀试验的评价节点以腐蚀年为单位划分,不同车企和试验机构在评价节点的划分方式上均有不同,下面以三种区别较大的评价节点划分方式做简单介绍: A车企:评价节点划分为两个阶段,分别为3年和12年。试验主要针对车身钣金做评价,划分的两个评价节点中,第一阶段不允许外观性较强的钣金件出现腐蚀问题,第二阶段整车车身钣金不允许出现腐蚀穿孔。 B车企:评价节点分为三个阶段,分别为2年、5年、10年。第一阶段考核恶劣环境(机舱和底盘)中的零部件,过早出现严重腐蚀的情况是不被允许的;第二阶段主要考核车身钣金及乘客舱等零部件;第三阶段考核功能件和安全件。 海南汽车试验场:评价节点划分为三个阶段,分别为3年、6年、10年。第一阶段着重考核外观腐蚀;第二价段侧重于功能性零部件的考核;第三阶段主要考核涉及安全的零部件。 3.3.2 评价节点划分的意义 以海南汽车试验场的评价体系为例,评价节点的划分主要考滤中国用户的立场,车辆自交付用户使用算起,3年内出现明显的外观性腐蚀问题,十分容易引起用户抱怨,故3年内着重考核外观性腐蚀问题;随着车辆使用年份的增加,整车受腐蚀影响后致使可靠性下降的现象时有发生,零部件过早出现因腐蚀造成的损坏,大部分的用户会做出投诉反应,故6年内侧重于考核功能性的腐蚀问题;根据国情,国内汽车的服役期为10年,因此试验全阶段内,整车不能出现任何因腐蚀现象威胁到人身和车辆安全的问题,从而满足汽车在10服役期内的安全使用。 3.4 评价基准 评价基准是最终判定产品是否符合限定要求的重要指标,通过已知的零部件类别、腐蚀等级和评价节点等因素来综合评判。在整车道路腐蚀试验评价内容中,特定的环节使之主观特性客观化,零部件类别的定义和评价节点的划分应预先设定,在腐蚀评价阶段它们是一定的。严格按照设定的腐蚀评级基准、评级参考照片等,对零部件做出稳定准确的等级评定,是腐蚀评价的核心内容。 评价基准的制定很大程度上依据市场、用户和车辆腐蚀情况的调查结果,用户对腐蚀的敏感度会随着车辆使用年份的增加而降低,且零部件的防腐设计存在有效使用年限,因此,评价基准将随着评价节点的推移而降低。 零部件外观性的腐蚀判定,应以用户实际使用车辆时的主观感受为基准,故评价基准随零部件的外观可见度降低而降低;车身钣金件是整车防腐工艺水平的典型代表,在各腐蚀评价体系中均是重点考核项,所以车身钣金的评价基准应较高于其他零部件;功能性、安全性零部件,均根据其主、次性质划分来进行腐蚀评价。在一些苛刻的评价基准中,功能性零部件在全试验阶段不允许出现功能失效,安全性零部件甚至不能出现可预见性的安全问题。 4、总结 建立一套系统的整车腐蚀主观评价方法,可以应用在汽车产品的研发、试制、量产等阶段,评价汽车产品在结构设计、材料选用以及防护工艺等方面存在的腐蚀问题,为提高汽车产品的防腐性能提供最直接的数据支持。 在整车腐蚀主观评价中,如何使试验评价人员的主观感觉接近用户实际使用的感受,需要通过充分的市场调研统计;如何降低不同评价人员之间的主观评价差异,确保评价数据的稳定性,需要不断的经验积累和对主观评价的深入探讨、研究,主观评价的研究将对今后腐蚀评价体系的发展具有指导性意义。 来源:《环境技术》 作者:王永豪、蔡元平 |

【本文地址】