甘油的生产工艺技术及技术进展 |

您所在的位置:网站首页 › 金士顿kc100评测 › 甘油的生产工艺技术及技术进展 |

甘油的生产工艺技术及技术进展

|

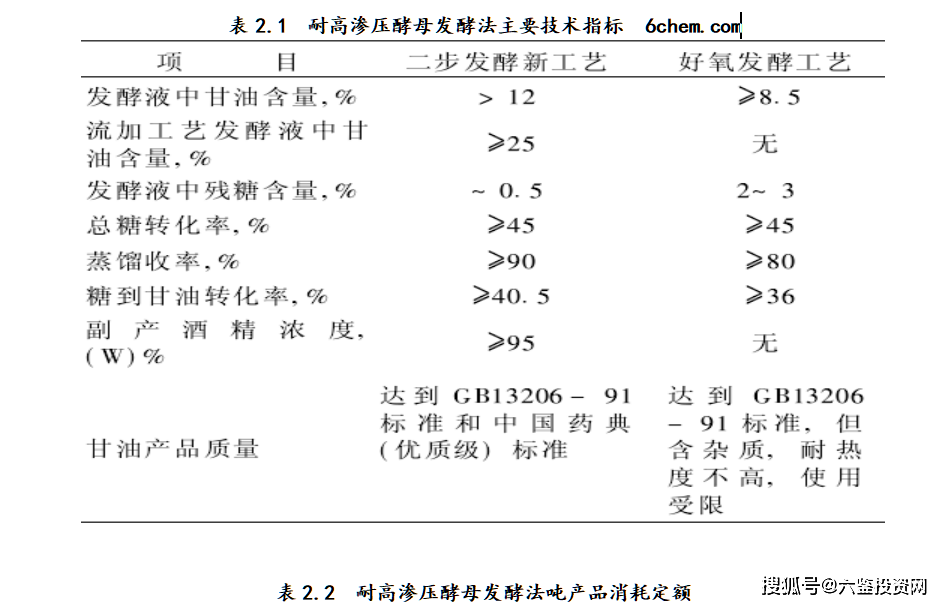

环氧氯丙烷法以3炭原素为原料四步合成,技术成熟,单耗低,产品纯度≥99%。该法工业化最早,生产技术成熟,这种合成方法生产的甘油占合成甘油产量的80%。生产流程分以下四步进行: (1)丙烯高温氯化生产氯丙烯 (2)3-氯丙烯次氯酸化制二氯丙醇 (3)二氯丙醇加碱进行环化,生产环氧氯丙烷 (4)环氧丙烷进行水解反应制合成甘油 环氧氯丙烷法中加压法生产能力比常压法提高7.5倍,收率达98%,是目前国外的主要生产方法,但流程长,消耗氯与碱较高,生产中有氯化钙、有机氯化物腐蚀严重,污水量大。法国改为直接水解(不经环氧氯丙烷),不用石灰乳,无需氯化钙后处理,是甘油生产发展方向。 B、丙烯氧化法(即丙烯醛法) 丙烯氧化法以3炭原素为原料二步合成,反应条件高温高压。原料易得,消耗定额:3炭原素0.95吨/吨,异丙醇1.68吨/吨,副产丙酮(国内紧俏)1.68吨/吨。 该法流程较长,产品质量较高,原料消耗低,国内无生产装置。 C、丙烯过乙酸法 丙烯过乙酸法以3炭原素为原料,过乙酸为环氧化剂,不用催化剂和氯,反应是在蒸馏塔中进行,反应速度快。流程简化,操作容易,收率>96%,废水废气容易处理。目前,国内无工业生产装置,环氧丙烷新技术及乙醛液相氧化制乙酸技术的发展已为该法发展创造了条件。 D、醋酸丙烯酯法 醋酸丙烯酯法以醋酸丙烯酯、丙烯醇为原料,经空气催化氧化(催化剂为钻、铝氧化物)直接合成,工艺简单,操作条件不苛刻。国内尚未上业化,该法有发展前景。 2.1.3 发酵法 发酵法是继皂化法(油脂水解)、化学合成法之后的第三种甘油(丙三醇)生产方法,主要为生物柴油副产。 随着石油能源的日渐减少,化学合成法生产丙三醇的经济效益不断下降,产量也在逐年降低;合成洗涤剂的发展造成皂化法生产的甘油产量停滞不前,采用生物技术生产丙三醇就必然应运而生。但发酵法生产丙三醇不可能替代其他两种方法,其产品产量还要由市场需求与价格而定。 发酵法以淀粉、糖类、农产品经微生物发酵制得,原料丰富,设备简单,产品纯度≥99%,其中以酒糟为原料,原料易得,工艺简单。摘自六鉴投资网(6chem.com)《甘油技术与市场调研报告》《甘油投资分析报告》《20万吨/年甘油项目投资建议书》 A、亚硫酸盐法 发酵法甘油最早的生产工艺就是亚硫酸盐法。 在第一次世界大战期间,由于需要大量甘油制造炸药,缺乏油脂的德国率先发明了向酿酒酵母发酵醪中添加亚硫酸盐生产甘油的工艺,并在德国建厂,月产发酵甘油近千吨。但该工艺对环境污染严重,生产成本高,因此战争结束就停产了。后来人们尽管又作了不少改进,但都没有达到工业生产的水平。 B、碱性法 碱性法是在碱性条件下用酿酒酵母对蔗糖和葡萄糖等己糖进行厌氧发酵,生成甘油、乙醇、乙酸和CO2。 早在20世纪初就有关于碱性法生产甘油的研究报告,但由于甘油转化率和提取效率低等原因,此法没有得到大规模的应用,仅处于实验室水平。 C、耐高渗压酵母法 耐高渗压酵母法生产甘油的微生物学机理是:酵母菌受高糖或高盐(即高渗透压)的不利环境胁迫而分泌甘油。 此法与常规产品发酵过程相似,基本不造成污染,甘油含量高、性能专一,较亚硫酸盐法有明显的优越性和先进性,因此自20世纪50年代中期出现以来受到了高度重视,成为了投资的热点。 我国对耐高渗压酵母法生产甘油的研究水平居世界前列,已在国际上首先建立了发酵法甘油的工业化生产厂,生产工艺目前主要有两种。 1、好氧发酵法 耐高渗压酵母好氧发酵甘油生产工艺是目前普遍采用的甘油生产技术。以该技术为基础,全国建成和在建的1kt/a规模发酵甘油厂超过30家。 好氧发酵法生产甘油工艺的技术难题是产品提取困难。由于酵母从高于20%的初糖浓度下开始发酵并产生甘油,当葡萄糖浓度降至2%左右时,酵母将减慢消耗葡萄糖,而将产品甘油作为第二碳源迅速消耗,继续发酵,使甘油发酵液中甘油含量下降。 好氧发酵法工艺在生产上为避免发酵后期消耗甘油,被迫在较高的残糖浓度下终止发酵,转入后提取工序。过高浓度的残糖在蒸馏时焦化结垢,将甘油包裹其中,导致甘油提取困难,产品质量差、收率低、成本高。 人们相继提出用树脂吸附、残糖氧化、溶剂抽提以及载体蒸馏等方法来改进提取工艺,但受技术和成本的限制,实际效果都不甚理想,从而制约了该法的产业化。 2、二步发酵法 耐高渗压酵母二步发酵法生产甘油新工艺(专利号CN1148090A,1997)是中国科学院化工冶金研究所生化工程国家重点实验室与北京市思拓粮食仓储应用技术研究所经过多年的协作攻关,在国际上首次提出的,该工艺经过了实验室多种规模多批次试验和在5t发酵罐上近20批次中试的验证,已建成了3kt/a发酵甘油的工业性装置。 1996年11月初,湖南省科委组织专家委员会对甘油生产的二步发酵新工艺进行了鉴定,认为新工艺较理想地解决了技术难题,该技术已达到国际水平。新工艺最突出的优点是将发酵液中的残糖含量由2%降到了0.5%左右,从而解决了蒸馏时残糖焦化结垢的问题,提取效率和甘油质量显著提高。 二步发酵法生产甘油是根据微生物机理将甘油发酵划分为前期的好氧发酵和后期厌氧发酵两个阶段: (1)以淀粉质为原料,采用中科院化冶所研制的ICM-15酵母菌,在含糖25%左右条件下先进行好氧发酵; (2)当残糖降至约2%时,停止供氧,补充营养,使耐高渗压酵母菌开始后期的厌氧发酵,进一步消耗残糖,生成酒精和少量甘油,从而避免了将产物甘油作为碳源消耗,使发酵液中的甘油浓度达12%以上,而残糖浓度降低到0.5%左右。 研究表明,发酵液中甘油/残糖浓度比越大,甘油提取效率越高。以往都是在好氧发酵后,将甘油从高浓度的残糖中分离出来,因而提取效率难以提高。二步发酵法优化发酵工艺,大大提高了发酵液中的甘油/残糖比,因此甘油的提取效率和产品质量明显提高。 二步发酵法生产甘油工艺流程见图2.1。 图2.1 二步发酵法生产甘油工艺流程框图 3、工艺比较 耐高渗压酵母发酵法生产甘油主要技术指标及消耗定额,见表2.1和表2.2。 表2.1 耐高渗压酵母发酵法主要技术指标

表2.2 耐高渗压酵母发酵法吨产品消耗定额 从表2.1、表2.2可知,二步发酵法新工艺与好氧发酵法工艺相比,甘油质量明显提高,原材料消耗降低11.4%,并副产酒精。因此,二步发酵法是发酵法甘油较为理想的生产工艺。 2.2 甘油工艺技术进展 国内外生产按原料来源不同,传统的甘油工业生产方法分为天然油脂为原料和以原油化工丙烯为原料两类。目前国内又开发以淀粉质原料进行甘油生产的新技术。 以天然油脂为原料的生产方法,是天然油脂转化为肥皂或脂肪酸过程中回收废水中的甘油。由这种方法得到的甘油为天然甘油。其中42%来自肥皂工业,58%来自脂肪酸生产。 以丙烯为原料生产合成甘油,是丙烯氯化法和丙烯氧化法。 由于近年来我国合成洗涤剂的使用日益广泛,肥皂产量下降,天然甘油的产量受到限制;而合成法生产甘油由于工艺路线复杂、操作条件苛刻,生产成本高等原因,使我国引进的数套合成甘油装置基本上没有正常生产。 发酵法生产甘油则具有原料来源丰富、设备要求简单等优点。因此,对发酵法生产甘油进行深入研究具有现实意义。 我国对发酵法生产甘油的研究始于五十年代中期。六十年代初则非常活跃,研究单位有轻工业部发酵工业研究所。广州轻工业研究所,天津市食品技术研究所,北京化学工业研究所,北京轻工业学院、无锡轻工业学院、中国科学院化工冶金研究所生化工程国家重点实验室和粮食仓储应用技术研究所等。 摘自六鉴投资网(6chem.com)《甘油技术与市场调研报告》《甘油投资分析报告》《20万吨/年甘油项目投资建议书》 四、 主要设备及投资: 五、 合作形式: 技术转让、技术合作 技术分类:石油化工 技术成熟度:中试工业化 合作方式:甘油技术转让,甘油技术授权许可,甘油技术迭代升级,甘油市场调研,甘油投资顾问 技术转让联络:六鉴投资网返回搜狐,查看更多 |

【本文地址】

今日新闻 |

推荐新闻 |