毛玉涛┃喷雾干燥法制备低嘌呤豆浆速溶粉工艺研究 |

您所在的位置:网站首页 › 速溶豆粉和豆奶粉 › 毛玉涛┃喷雾干燥法制备低嘌呤豆浆速溶粉工艺研究 |

毛玉涛┃喷雾干燥法制备低嘌呤豆浆速溶粉工艺研究

|

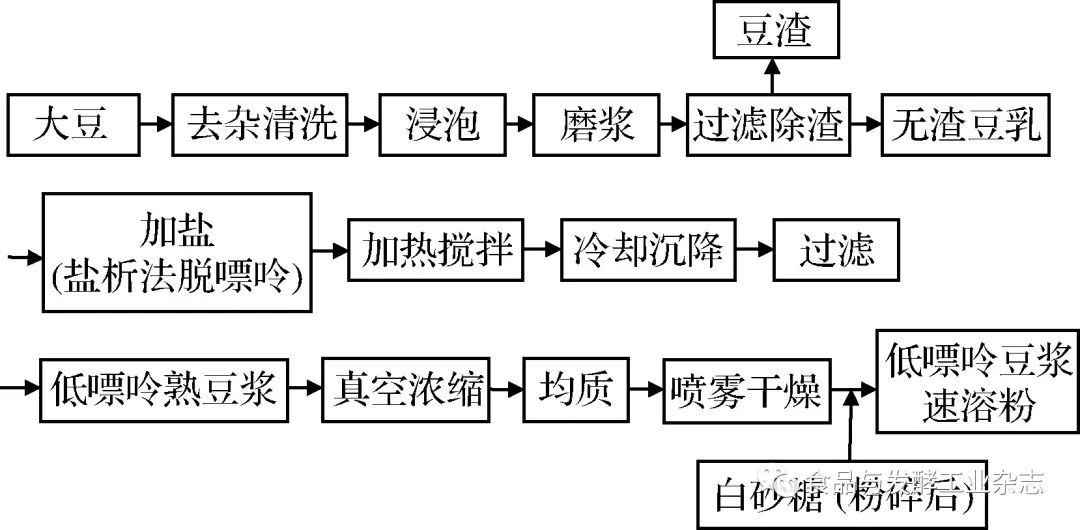

1. 2 实验方法 1.2.1 低嘌呤豆浆速溶粉制备工艺 在传统速溶豆粉加工工艺[7]的基础上,增加嘌呤脱除工艺,制得低嘌呤豆浆速溶粉。低嘌呤豆浆速溶粉加工工艺如图1所示。 盐析法脱嘌呤:采用本课题组前期研究成果,0.6 mol/L CaCl2作为去除剂,pH 6.0、90 ℃恒温搅拌45 min[4],经冷却、沉降、过滤后得低嘌呤熟豆浆。 加热搅拌:一方面杀菌、脱臭;另一方面促进Ca2+与嘌呤物质相互作用。

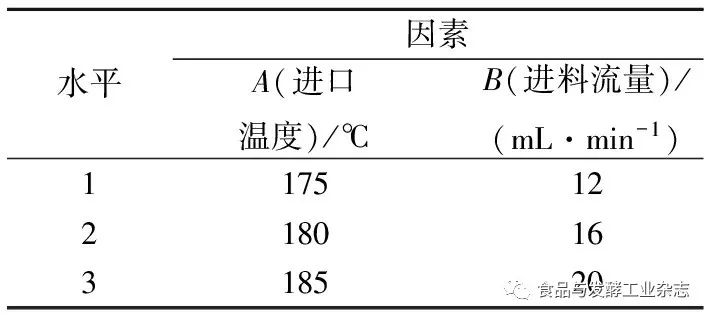

图1 低嘌呤豆浆速溶粉加工工艺 Fig.1 Processing technology of low purine soybean milk instant powder 冷却、沉降、过滤:脱除嘌呤物-Ca2+复合物。 真空浓缩、均质:真空浓缩可提高豆粉的流动性、分散性、冲调性;均质可提高产品稳定性,改善产品口感。 加糖:分装前,将粉碎后的白砂糖与经喷雾干燥后得豆粉混合,避免白砂糖在喷雾干燥塔中粘壁和形成团块。 1.2.2 单因素试验 采用不同进口温度(170、175、180、185、190 ℃)、进料流量(12、16、20、24、28 mL/min)、固形物含量(6%、8%、10%、12%、14%),进行单因素试验,考察各因素对低嘌呤豆浆速溶粉干粉得率的影响。 1.2.3 正交试验 在单因素实验基础上,选择进口温度、进料流量、固形物含量3个因素,以干粉得率作为评价指标,按表1所示L9(34)正交试验设计[8]进行喷雾干燥试验,优化低嘌呤豆浆速溶粉制备工艺条件。 1. 3 指标测定方法 1.3.1 干粉得率的测定 表1正交试验因素水平表 Table1Factorsandlevelsinorthogonalarraydesign

干粉得率是以收集桶中的粉末质量为计算基准,能间接反映低嘌呤豆浆浓缩液的粘壁和喷干粉收集情况,可以用于考察低嘌呤豆浆速溶粉喷雾干燥工艺参数的优劣。干粉得率计算公式[9-10]为: 干粉得率

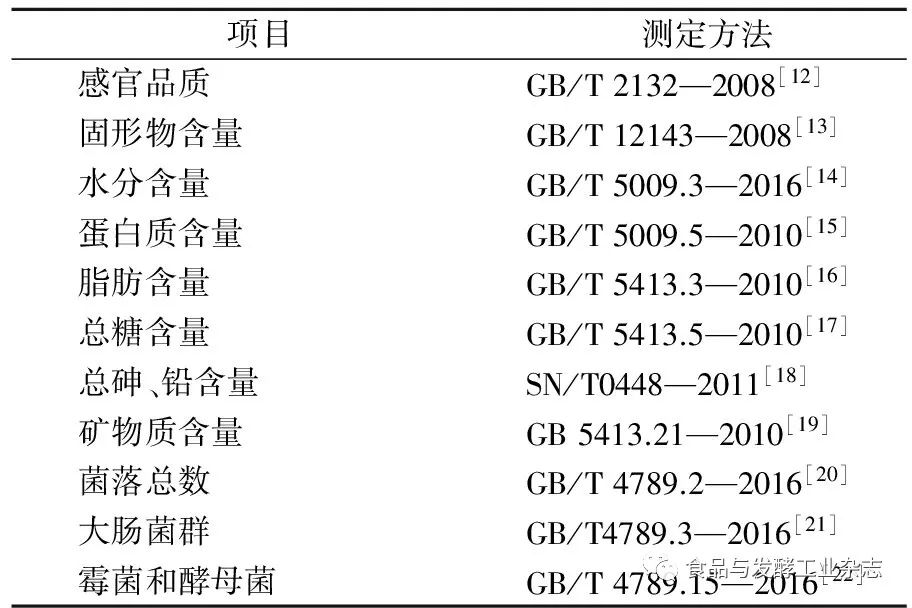

(1) A,喷雾干燥收集的粉末质量,g;C,喷雾干燥收集的粉末水分含量,%;m,喷雾干燥前样品质量,g;U,喷雾干燥前样品固形物含量,%。 1.3.2 低嘌呤豆浆速溶粉中嘌呤含量的测定 采用HPLC法[11]测定。 1.3.3 低嘌呤豆浆粉的质量评价指标及测定方法 低嘌呤豆浆粉各项质量指标检测方法如表2所示。 表2低嘌呤豆浆速溶粉质量指标检测 Table2Qualitydetectionoflowpurinesoybeanmilkinstantpowder

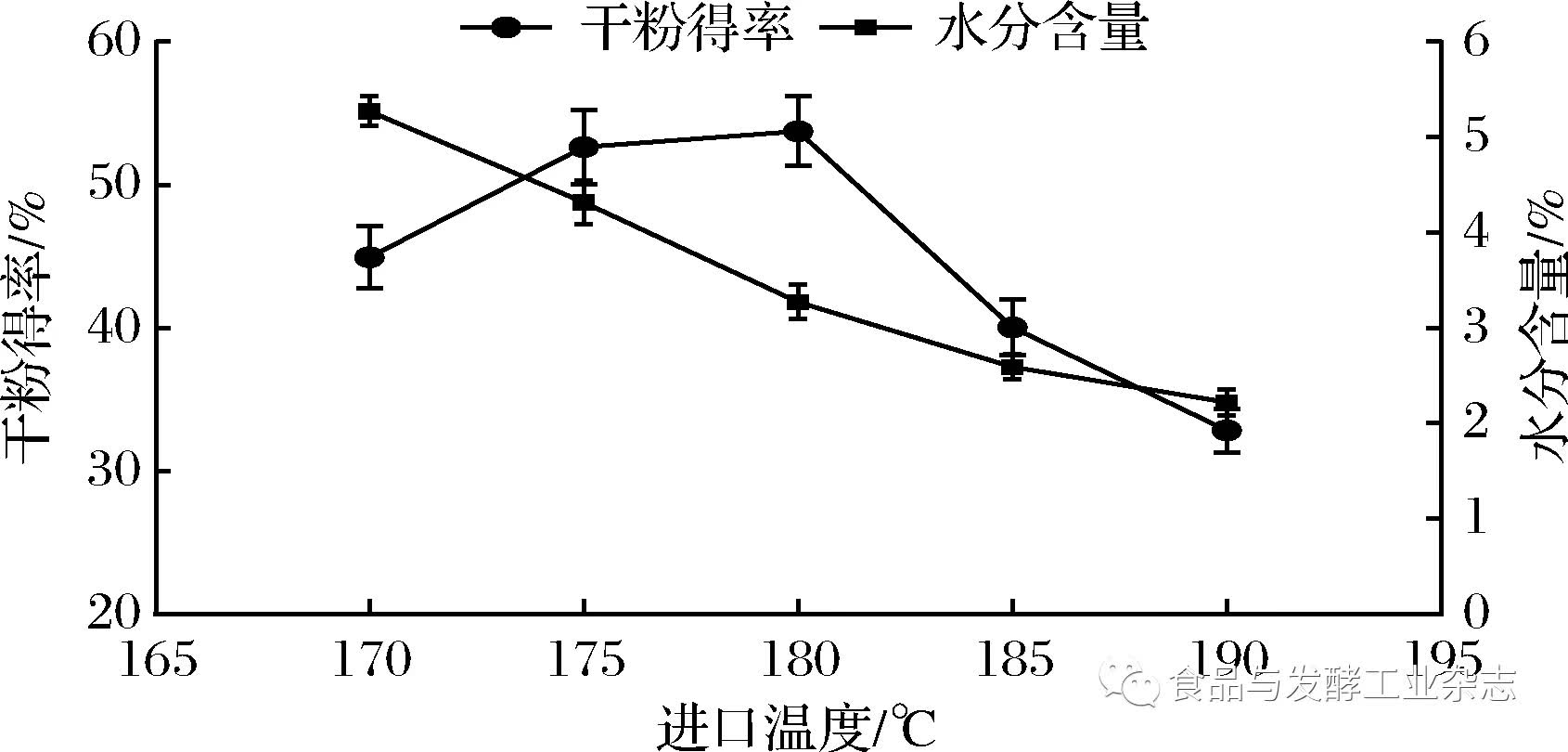

2 结果与讨论 2. 1 单因素试验 2.1.1 进口温度对低嘌呤豆浆速溶粉干粉得率和水分含量的影响 如图2所示,随着进口温度的升高,低嘌呤豆浆速溶粉干粉得率先升高后降低。当进口温度较低时,物料在干燥塔内干燥不充分,发生物料粘壁,从而导致干粉得率降低。随着进口温度升高,物料充分干燥,干粉得率升高,当进口温度为180 ℃时,干粉得率最高。但进口温度过高,物料表面水分蒸发过快,会使物料表面形成硬壳,从而阻止水分的扩散和蒸发,同时物料内部蒸汽压增大,使粉粒开裂,水分外逸,使粉粒回潮,当粉粒碰到干燥塔的内壁就会发生粘壁[23],因此,进口温度高于180 ℃时,随着进口温度的升高,干粉得率反而降低。此外,进口温度过高,会导致干燥塔内粘附的粉粒出现焦糊。 如图3所示,水分含量随着进口温度升高而降低,进口温度越高,物料干燥越充分,水分含量越低。由于进口温度高于180 ℃,粘壁是影响干粉得率的主要因素,所以确定最佳进口温度为180 ℃。

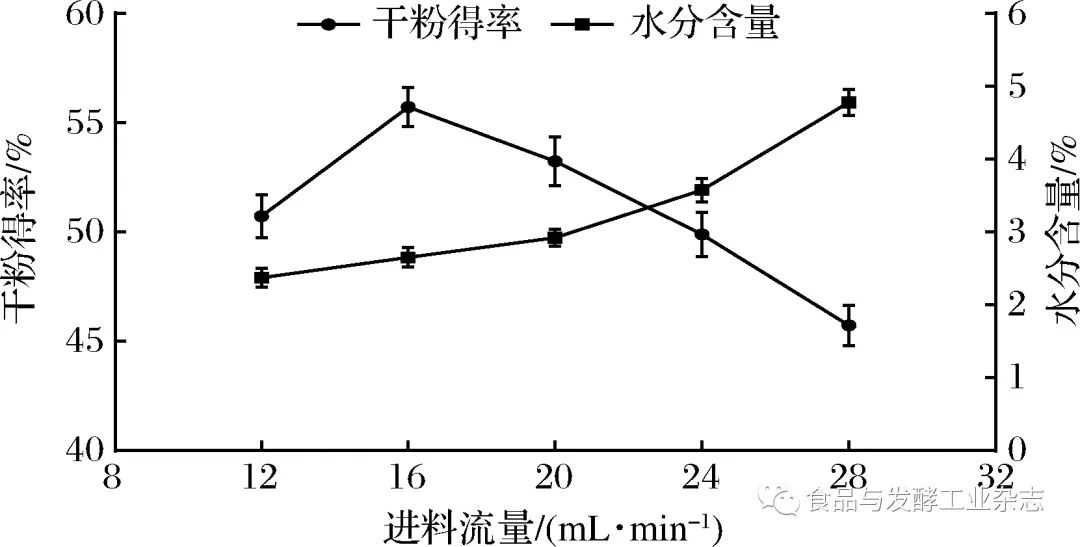

图2 进口温度对干粉得率和水分含量的影响 Fig.2 Effect of inlet temperature on dry powder rate and moisture content 2.1.2 进料流量对低嘌呤豆浆速溶粉干粉得率和水分含量的影响 如图3所示,干粉得率随着进料流量的增加呈先增加后减少的趋势。当进料流量大于16 mL/min时,干粉得率显著下降,可能是由于随着进料流量的增大,被雾化的雾滴体积增大,有较多雾滴不能被干燥完全,水分不能彻底蒸发;严重时,料液水分只有少量被蒸发,不能形成雾滴,在干燥塔内表面产生粘壁。此外,随着进料流量的增加,雾滴直径会变大,喷雾干燥时间就随之延长,更容易出现粘壁现象[24]。

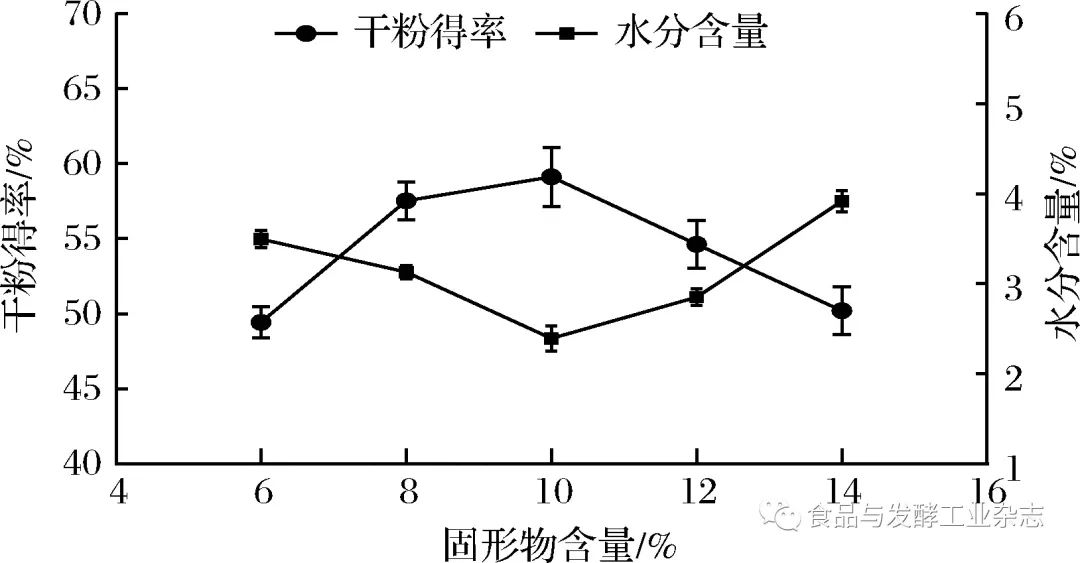

图3 进料速度对干粉得率和水分含量的影响 Fig.3 Effect of feed flow on dry powder rate and moisture content 如图3所示,水分含量随着进料流量的增加而增加,这是由于随着进料流量的增加,水分蒸发不彻底,导致水分含量增加,水分含量增加,干粉得率下降。所以确定最佳进料流量为16 mL/min。 2.1.3 固形物含量对低嘌呤豆浆速溶粉干粉得率和水分含量的影响 如图4所示,随着固形物含量的增加,干粉得率先增大后减少。主要是由于物料的固形物含量较低时,水分含量较高,在干燥塔内不能充分干燥,粘壁较为严重,致使干粉得率下降。当固形物含量为 10%时,物料干燥较为充分;当固形物含量大于10%时,随着固形物含量的增大,单位时间内需干燥雾化的液滴数越多,而系统供给热量一定,致使较多液滴不能完全干燥而产生粘壁,干粉得率下降。 如图4所示,水分含量随固形物含量的增加呈先减少后增加的趋势。过高或过低的固形物含量均会导致物料在干燥塔内不能充分干燥,水分含量增加,一定程度上使干粉得率下降。所以确定最佳固形物含量为10%。

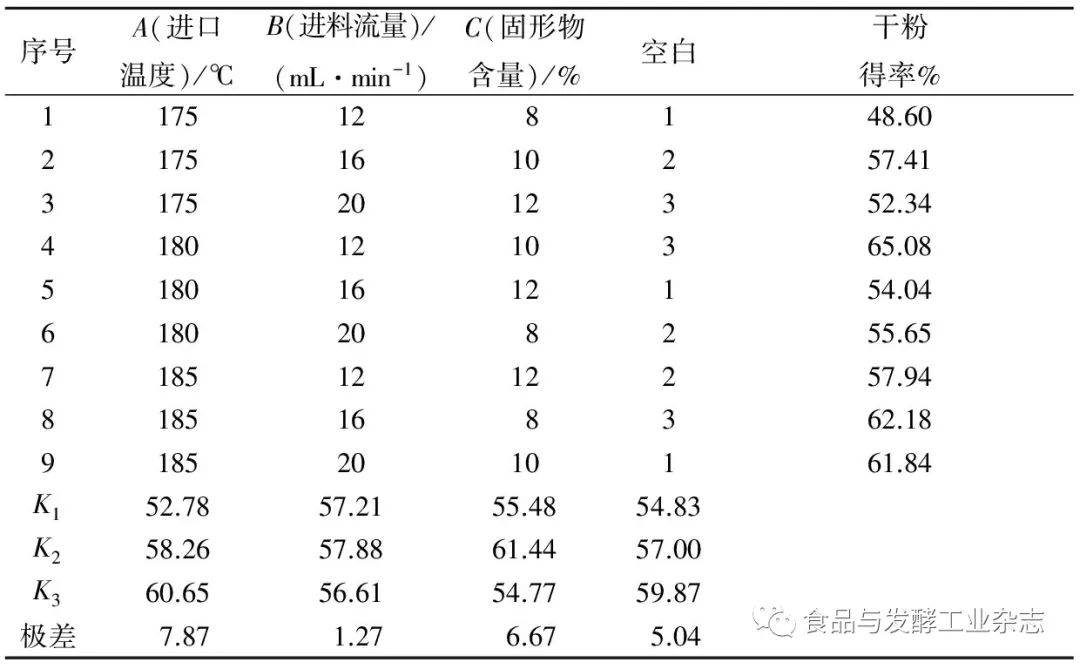

图4 固形物含量对干粉得率和水分含量的影响 Fig.4 Effect of soild content on dry powder rate and moisture content 2.2 正交试验结果 根据单因素试验结果,以进口温度、进料流量、固形物含量为因素,每因素设定3水平,以干粉得率为评价指标,按L9(34)正交表进行喷雾干燥工艺优化,试验结果及方差分析分别如表3、表4所示。 表3喷雾干燥法制备低嘌呤豆浆速溶粉L9(34)正交试验设计及结果 Table3L9(34)Orthogonalexperimentalarrangementandvisualanalysisofspray-dryingprocessonlowpurinesoybeanmilkinstantpowder

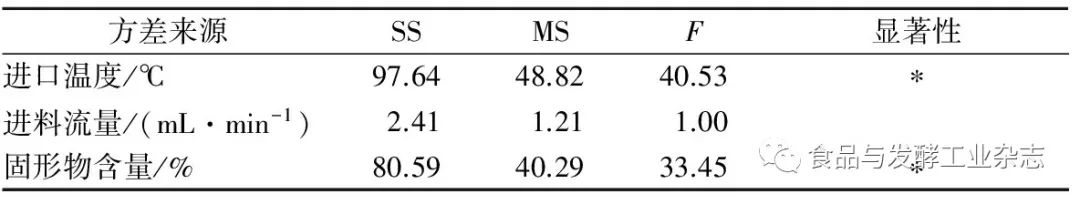

由表3可知,各因素对低嘌呤豆浆速溶粉干粉得率的影响依次表现为:进口温度>固形物含量>进料流量,喷雾干燥最佳工艺条件为:A3B2C2,即最佳喷雾干燥条件为:进口温度为185 ℃,进料流量为16 mL/min,固形物含量为10%。方差分析如表4所示,进口温度、固形物含量具有显著性影响,进料流量无显著影响。在该条件下进行3次重复验证试验,干粉得率平均为66.18%,产品呈淡黄色,具有豆香味。称取制得的低嘌呤豆浆速溶粉5.00 g,于50 mL 60 ℃热水中,2 min内溶解完全。 表4方差分析 Table4Varianceanalysis

注:*.差异显著(p |

【本文地址】

今日新闻 |

推荐新闻 |