钛酸锂电池在地铁车辆中的应用研究 |

您所在的位置:网站首页 › 辅助蓄电池电压怎么测 › 钛酸锂电池在地铁车辆中的应用研究 |

钛酸锂电池在地铁车辆中的应用研究

|

本文以昆明地铁5 号线车辆辅助电源系统选型为例,提出钛酸锂电池系统设计方案,并对不同因素下的电池容量衰退进行分析,为钛酸锂电池系统的控制策略制定提供理论和数据支持。 2 地铁车辆辅助蓄电池系统的容量计算分析 昆明地铁5 号线车辆辅助电源系统拟选用钛酸锂电池,每列车的辅助电源配置两组蓄电池组,并联为110 V 辅助负载提供应急电源。根据项目的要求,列车在无网压时,辅助蓄电池组系统的容量应能够供给列车内部应急照明、应急通风、应急显示、维修用电、通讯及其控制等应急辅助负载工作 45 min,并保证列车开/ 关一次车门;同时也需满足车辆在基地内自牵引2 km 的功能要求(仅保证基本的DC 110 V 负载工作,此时辅助蓄电池系统无AC 380 V 输出)。 2.1 辅助蓄电池组系统紧急负载计算及分析 根据昆明地铁5 号线车辆供应商提供资料,车辆紧急负载总功率为17.41 kW(不含开/ 关门功耗),工作时间45 min。考虑紧急负载工作45 min 能耗为17.41×45/60=13.057 5 kWh;一次开/ 关门功率为0.64 kW,时间为10 s,则一次开/ 关门能耗为0.64×10/3 600≈0.001 8 kWh;车辆紧急负载总能耗为:13.057 5+ 0.001 8≈13.06 kWh。 蓄电池组额定电压为112 V,由上述车辆紧急负载总能耗换算辅助蓄电池系统的容量为:13.06 kWh/112 V≈116.61 Ah。 2.2 辅助蓄电池系统自牵引计算及分析

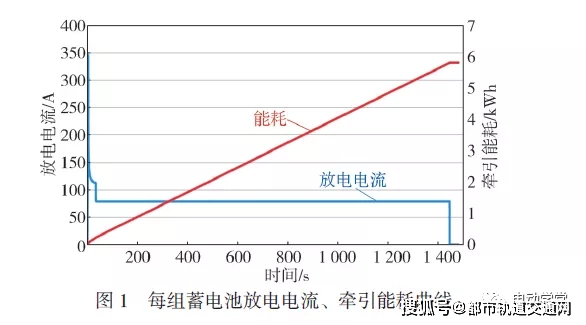

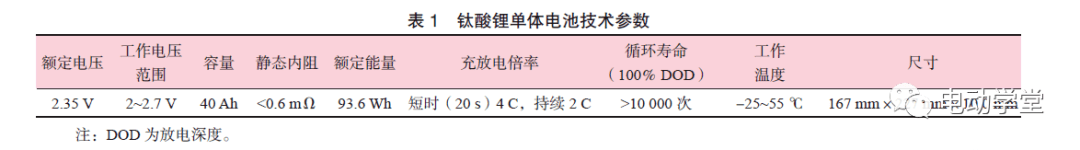

根据辅助蓄电池系统中每组蓄电池放电电流、牵引能耗曲线数据(见图1),可知蓄电池峰值放电电流为338 A/ 组,持续放电电流为78 A/ 组;再加上蓄电池辅助负载功率输出(按照10 kW/ 组冗余计算),每组蓄电池辅助负载供电约为110 A,那么每组蓄电池峰值放电电流为448 A/ 组,每组蓄电池持续放电电流为188 A/ 组。列车在基地内自牵引运行2 km 时,牵引主电路直流侧能耗约为5.85 kWh,时间约为1 500 s。 昆明地铁5 号线车辆的正常负载功率为16.86 kW,蓄电池系统辅助负载能耗为16.86×1 500÷3600=7.025 kWh;蓄电池辅助系统进行自牵引时,蓄电池系统总能耗为5.85+7.025 =12.875 kWh。 根据自牵引工况时辅助蓄电池系统总能耗,换算辅助蓄电池系统容量为:12.875 kWh/112 V≈114.96 Ah。 根据以上紧急负载、基地内自牵引两种工况计算结果,车辆需配置容量大于116.61 Ah 的辅助蓄电池系统。 3 钛酸锂电池系统设计 钛酸锂电池是负极采用钛酸锂材料(Li4Ti5O12,简称LTO)的锂离子电池,这也是钛酸锂电池不同于传统锂电池的地方。钛酸锂电池具有低温性能好、安全性高、重量轻、免维护和无污染等优势。钛酸锂单体电池技术参数见表1。

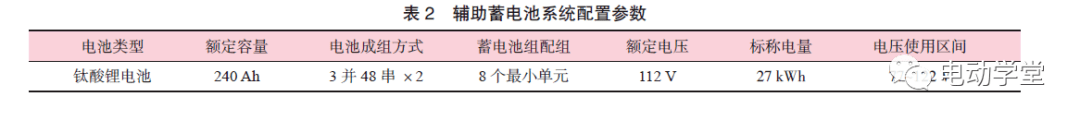

根据地铁车辆辅助蓄电池系统计算分析结果,考虑电池低温系数0.9,容量衰退系数0.8,电池系统需求容量为116.61÷0.9÷0.8≈161.96 Ah,因此整车需配备容量>161.96 Ah 的蓄电池系统。考虑蓄电池系统的两组蓄电池组配置的统一性及单体容量规格的限制,昆明地铁5 号线列车的辅助蓄电池系统拟按240 Ah 容量进行配置,具体配置参数见表2。

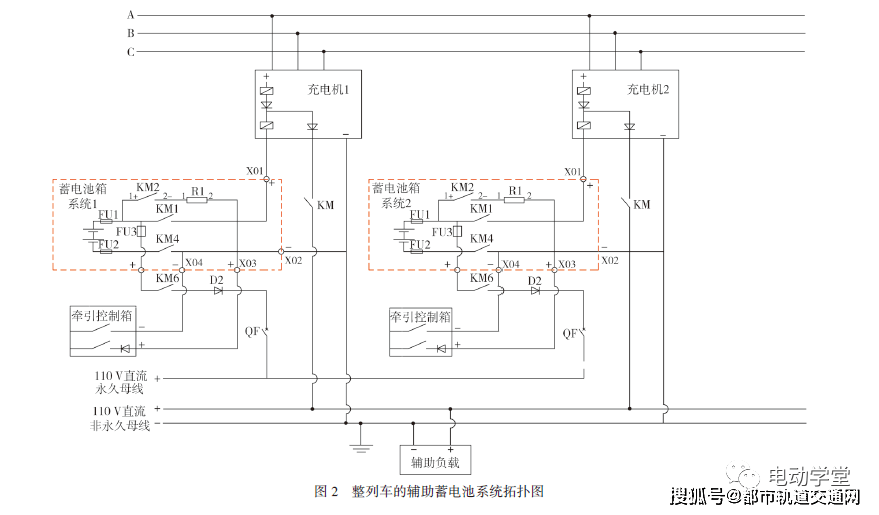

按紧急负载、基地内自牵引两种工况,分别计算并分析辅助蓄电池额定容量240 Ah 配置时放电倍率能力的适用性。 1)紧急负载时的放电倍率计算。 辅助蓄电池系统紧急负载供电45 min 的放电电流为17. 41 kW/112 V≈156 A,该工况下的放电倍率为156 A/240 Ah=0.65 C。 开/ 关门一次(10 s),辅助蓄电池系统的放电电流为0.64 kW/112 V≈6 A,该工况下的放电倍率为6 A/240 Ah=0.025 C。 辅助蓄电池系统紧急负载供电45 min 时,持续放电倍率为0.65 C,高峰短时(10 s)放电倍率为0.675 C。 2)车辆在基地内自牵引的放电倍率计算。 车辆在基地内自牵引时,每组蓄电池峰值放电(10 s)电流为448 A,持续放电电流为188 A。蓄电池的峰值放电倍率为448 A/120 Ah≈3.73 C,持续放电倍率为188 A/120 Ah≈1.57 C。 综上所述,该钛酸锂电池的放电倍率性能,能满足车辆在紧急负载、基地内自牵引两种工况下对蓄电池系统的要求。 4 钛酸锂电池系统控制 昆明地铁5 号线列车辅助蓄电池系统方案设计为:整列车共安装两组蓄电池组,分别安装在两辆拖车的车底。两组蓄电池组并联在110 V 直流母线上,共同为辅助负载供电;两组蓄电池组相互独立,一组蓄电池组故障时,另一组仍能正常工作。整列车的辅助蓄电池系统拓扑如图2 所示。

4.1 紧急负载时蓄电池组上电流程 整车控制给定“蓄电池使能信号”(安装在电气柜中,硬线信号,需要具有200 W 的分断能力),然后整车再控制给定“蓄电池启动信号”(高电平代表要求蓄电池启动),BMS(电池管理系统)得电接收到“蓄电池启动信号”后,自检无故障则控制闭合预充接触器KM2,为充电机直流侧的滤波电容进行预充电。预充电完成后,BMS 控制闭合总正、负接触器KM1、KM4,然后整车控制闭合非永久母线接触器KM,蓄电池可以开始为车辆直流负载供电,车辆辅助负载带电工作。 4.2 车辆基地内自牵引时蓄电池组上电流程 蓄电池具有独立的牵引总正总负输出接口,可连接到牵引逆变器蓄电池牵引控制箱(BOP 箱)中,当车辆需要蓄电池在段内进行低速牵引时,先进行车辆激活,BMS 控制闭合总正、负接触器KM1、KM4,辅助负载供电正常后,牵引系统控制闭合BOP 箱中的接触器(应与车辆高压接触器互锁),蓄电池在为永久母线负载供电的同时,为牵引逆变器供电,供车辆低速牵引。 4.3 钛酸锂电池智能管理系统 电池管理系统是电池系统的重要组成部分,具有实时监控电池状态、有效利用电池能量、防止电池过充电和过放电及延长电池使用寿命等功能。本钛酸锂电池智能管理系统由检测模块(从板)和主控模块(主板)两部分组成,采用分布式管理方式。检测模块主要负责电池电流、单体电压及温度等系统状态的检测,并将数据发送给主控模块;主控模块对接收到的数据进行处理和计算,完成电池状态估计和控制、数据存储、与车上各控制器间的信息交互等工作。 该钛酸锂电池智能管理系统,设定了电池组的安全工作范围,电池须工作在设定的安全工作范围之内;对各节电池单体进行包括荷电状态(SOC)、电池寿命状态(SOH)、电池剩余能量状态(SOE)、电池功能状态(SOF)及电池安全状态(SOS)在内的状态估计,对于异常的单体进行关注,并对出现的一致性问题进行合理的均衡;基于电池系统的热管理设计,对于电池温度进行监控,保证电池系统温度的合理与一致性。 5 钛酸锂电池浮充试验及结果分析 5.1 钛酸锂电池浮充试验方法 列车正常运行时,钛酸锂电池长期处于浮充状态。本文选取20 Ah 钛酸锂电池进行试验,该钛酸锂电池正极为三元和钴酸锂的复合材料,负极材料为钛酸锂。考虑到我国地域辽阔,南北温差较大,设计试验温度为高温50 ℃,低温-40 ℃,在极端环境下对电池进行浮充充电。将两只电池(#1、#2)分别置于不同温度下进行浮充,分析电池在不同环境下进行浮充对其寿命的影响,通过浮充前后的电池容量测试和容量增量曲线,对比分析电池容量演变规律。 电池浮充试验的具体方案如下: 1)将电池以恒流恒压方式(CCCV)充电至截止电压2.7 V,恒流充电倍率为1 C,恒压阶段电流降至2 A 截止,然后以1 C 恒流倍率放电至截止电压1.5 V,循环3 次,标定电池初始容量。同时,以0.05 C 倍率对电池进行恒流充放电容量测试,用于获取电池最大可用容量和容量增量曲线。 2)将#1 电池放入50 ℃恒温箱中以2.7 V 进行浮充试验,60 天后,将电池在常温中静置24 h,分别进行1 C 和0.05 C 倍率下容量测试。 3)将#2 电池放入-40 ℃温箱中以2.7 V 进行浮充试验,60 天后,将电池在常温中静置24 h,分别进行1 C 和0.05 C 倍率下容量测试。 5.2 不同温度对钛酸锂电池浮充容量的影响

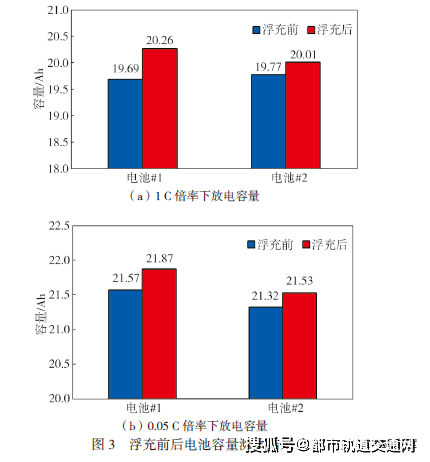

浮充前后电池的容量测试结果如图3 所示,其中电池#1 在50 ℃下进行浮充,#2 电池在-40 ℃下进行浮充,浮充周期为60 天。图3(a)为电池1 C 倍率下放电容量,电池的标称容量为20 Ah,在经历浮充试验后,两只电池容量均出现不同程度的增加,其中,高温环境下浮充的电池容量增加更加明显。图3(b)为电池0.05 C 倍率下放电容量,两只电池同样呈现容量增加的趋势,高温环境下浮充的电池容量增加0.30 Ah,约增加1.39%,低温环境下浮充的电池容量增加0.21 Ah,约增加0.98%。

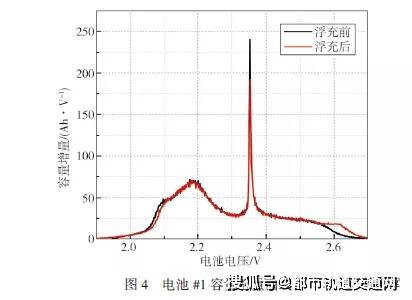

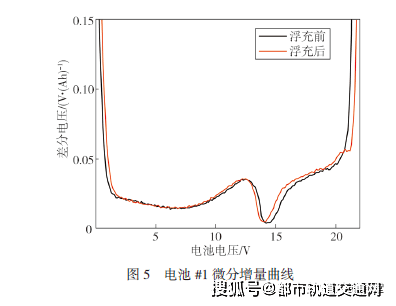

电池#1 在高温浮充前后的容量增量(IC,incremental capacity)曲线见图4,微分增量(DV,differential voltage)曲线见图5。

图4 中,电池的正极材料形成了两个峰,第一个峰对应的平台电压为2.2 V,对应三元材料相变的电压;第二个峰对应的平台电压为2.35 V,对应的是钴酸锂材料的相变平台。第一个峰起始电压向右偏移,而整个峰却并未发生偏移,说明并不是内阻增大引起的,而是由于电池初始容量的不一致,浮充后测量时初始SOC 偏大,导致电压起点偏高。电池浮充后相比于浮充前第二个峰高度出现一定程度的下降,这可能带来容量的衰减。曲线在固溶区附近发生明显的抬高,说明浮充引起固溶区附近容量的提高。 从图5 可以明显看出几个峰的位置错开,说明浮充前后容量的改变。第一个电压平台的容量起始点均为0 V,到第一个平台结束,即差分电压(dV/dQ)出现最大值时,浮充后的曲线提前到达,说明浮充后三元材料产生容量损失,容量减少0.23 Ah。在随后的电压平台中,浮充后的微分增量曲线出现先左移后右移的情况,表明电池第二个峰容量的减少和固溶区容量的增加,这与容量增量曲线的分析相对应。其中,钴酸锂材料形成0.27 Ah 的容量损失,而固溶区出现0.8 Ah 的容量增加。电池在高温浮充的情况下,引起了钴酸锂材料产生容量的减少,三元材料及固溶区部图4 电池#1 容量增量曲线分产生的容量增加。 电池#2 在低温浮充前后情况类似,不再赘述。

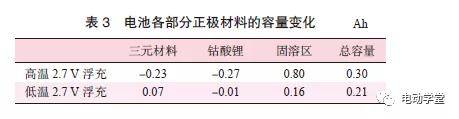

钛酸锂电池在不同温度下浮充后,电池正极材料容量变化如表3 所示。就不同材料而言,钴酸锂材料在浮充后表现出容量减少的趋势,固溶区附近表现为容量增加,而三元材料较为复杂,在高温环境下容量减少,低温环境下容量增加,容量增加值较小。另一方面,高温环境下钴酸锂材料对应的容量减少和固溶区容量的增加明显增多,温度应力作用加剧了反应的进程和速度,促使更多的正极材料在负极发生副反应,形成固溶区部分容量的增加。 钛酸锂电池在浮充过后,高温下三元材料和钴酸锂材料形成损失,低温下两种材料的变化并不明显,固溶区附近由于在反应中高端SOC 处始终有电流注入,对应内部电池正极的锂离子脱出向负极移动,但负极由于嵌锂形成饱和,使反应在电极表面形成,从而导致固溶区部分容量的增加。温度会影响电池材料的活性,高温下反应更加活跃,不同材料对应产生的容量更多。 通过在不同温度下的满电态浮充可以发现,电池在钴酸锂材料上会形成明显的容量损失。浮充对固溶区的电池材料影响较小,而固溶区域容量的增加,说明温度是影响电池浮充容量的重要因素。过高的温度可能导致电池材料的副反应加剧,同时加速高电位平台反应的进行,造成电池在充电末期形成更多的容量,因此在使用过程中,应尽量保持车辆电池箱内温度平衡,不至过高,从而保障电池组的浮充寿命。 6 结束语 本文针对昆明地铁5 号线车辆及线路工况,提出钛酸锂电池作为辅助电源的系统设计方案,通过仿真计算验证得出,配置的电池能力具有一定的裕量。通过在不同温度下对钛酸锂电池进行浮充试验,研究了钛酸锂电池容量变化规律及其在不同因素下的变化机理,给辅助电池系统的控制策略制定提供理论和数据支持。 由于钛酸锂电池系统是智能化可控的,使得车载电池的维护工作量大大减少,并可实现电池的实时监控和故障诊断,从而提高了车载储能元件的安全性和可靠性。随着大功率、高能量储能元件的市场需求不断增大,钛酸锂电池制造技术及控制技术将不断提高,其功率密度和循环寿命在进一步增加,对于地铁车辆辅助电源这种应用场合,钛酸锂电池有着突出的优势和广阔的发展前景。返回搜狐,查看更多 |

【本文地址】

今日新闻 |

推荐新闻 |