一种三角转子发动机组合式气缸型线设计方法 |

您所在的位置:网站首页 › 转子发动机最新发明 › 一种三角转子发动机组合式气缸型线设计方法 |

一种三角转子发动机组合式气缸型线设计方法

1.本发明设计了一种三角转子发动机组合式气缸型线设计方法,属于转子发动机技术领域。 背景技术: 2.传统三角转子发动机在转子三个顶角安装有径向密封片,径向密封片底部设置有处于预紧状态的弹簧,径向密封片在安装槽中有一定突起高度。当转子处于燃烧上止点附近时,径向密封片顶部在高压气体的作用下,径向密封片会发生上下窜动。径向密封片的上下窜动会影响转子发动机密封性能。转子发动机在进气阶段时,径向密封片顶部受气体作用力较小,在弹簧力的作用下,径向密封片顶部与气缸型面之间存在一定的接触应力,加快径向密封片顶部与气缸型面间的磨损,增加发动机摩擦功率损失。3.传统三角转子发动机的气缸理论型线为双弧长短幅外旋轮线,气缸型线在设计过程中将创成半径设置为定值,即未考虑径向密封片在安装槽中的移动。在转子发动机实际工作中,位于转子三个顶角上的径向密封片会上下窜动,径向密封片到转子内齿圆圆心的距离会发生改变。4.传统三角转子发动机在转子上安装有燃烧室凹坑,导致实际压缩比小于理论压缩比,在一定范围内提高压缩比可以提高转子发动机的燃烧性能。 技术实现要素: 5.本发明要解决的技术问题是提供一种三角转子发动机组合式气缸型线的设计方法,能控制转子发动机气缸型线形状,改善径向密封片的受力情况,同时在一定程度上提高转子发动机压缩比,改善转子发动机的密封性能和工作性能。6.本发明解决上述技术问题的技术方案如下:一种三角转子发动机组合式气缸型线设计方法,该组合式气缸型线包括组合式气缸理论型线与组合式气缸实际型线。7.本发明解决上述技术问题的技术方案如下:一种三角转子发动机组合式气缸型线设计方法,该设计方法包括:8.步骤1,确定转子发动机的偏心距e、创成半径r、弹簧预压缩量f,径向密封片在安装槽中的突起高度c、径向密封片顶部圆弧的半径a、径向密封片顶部圆弧对应的角度通过a、和c确定径向密封片顶部圆弧边缘在安装槽中的突起高度η;9.所述的确定径向密封片顶部圆弧边缘在安装槽中的突起高度η的方程如下:[0010][0011]步骤2,以偏心轴外齿圆圆心为原点建立笛卡尔坐标系,利用创成半径r、修改后的创成半径(r‑η)、(r+f)在笛卡尔坐标系中建立三个气缸理想型线—双弧长短幅外旋轮线,分别记为型线1、型线1a、型线1b。[0012]建立的型线1方程如下:[0013][0014]建立的型线1a方程如下:[0015][0016]建立的型线1b方程如下:[0017][0018]步骤3,在型线1上选取对应偏心轴转角θ为π/2的点确定为控制点a、在型线1上选取对应偏心轴转角θ为5π/2的点确定为控制点b、在型线1上选取对应偏心轴转角θ为5π的点确定为控制点c;[0019]步骤4,在控制点a,逆时针方向作与型线1a相切的内弧线顺时针方向作与型线1b相切的内切弧线在控制点b,顺时针方向作与型线1a相切的内切弧线在控制点c,逆时针作型线1b相切的内切弧线[0020]步骤5,选取型线1a的上止点段即df段、型线1b的下止点段ge段、型线1的bc段,与上面所述的弧线组合,即可得转子发动机的气缸理论型线1c,1c为本发明提供的组合式气缸理论型线。[0021]将组合式气缸理论型线向外偏移δ距离,可得气缸实际型线2c,2c为本发明提供的组合式气缸实际型线。[0022]较于现有的气缸型线,本发明提供的组合式气缸型线具有如下增益效果:[0023]本发明提供的组合式气缸型线可以减小转子发动机压缩和燃烧阶段燃烧气体压力对径向密封片的影响,改善径向密封片颤振情况,提高径向密封片与气体型面间的密封性;[0024]本发明提供的组合式气缸型线可以减小转子发动机进气阶段径向密封片底部所受的弹簧弹力,改善径向密封片与气缸型面间的磨损情况;[0025]本发明提供的组合式气缸型线可以提高转子发动机进气容积,减小燃烧上止点处的气室容积,提高发动机压缩比。附图说明[0026]图1是传统三角转子发动机气缸型线生成示意图;[0027]图1中:初始气缸理论型线1、初始气缸实际型线2、固定小节圆3、偏心轴外齿轮节圆4、转子内齿轮节圆5、节圆4的圆心o、节圆5的圆心or、偏心轴转角θ、转子转角α、创成半径r、偏心距e、e也是固定小节圆3的半径、2e为节圆4的半径、3e是节圆5的半径、转子顶点p、偏移距δ。[0028]图2是三角转子发动机气缸与转子示意图;[0029]图2中:初始气缸实际型线2、气缸6、转子7、偏心轴8、径向密封片9、径向密封片弹簧10、排气口11、进气口12,本文所述的偏心轴与转子均逆时针旋转;[0030]图3是转子与气缸的尺寸说明;[0031]图3中:初始气缸理论型线1、初始气缸实际型线2、固定小节圆3、偏心轴外齿轮节圆4、转子内齿轮节圆5、气缸6、转子7、偏心轴8、径向密封片9、径向密封片弹簧10、创成半径r、偏心距e、转子的顶点p、节圆4的圆心o、节圆5的圆心or、偏心轴转角θ、转子转角α。[0032]图4是径向密封片的尺寸说明;[0033]图4中:初始气缸实际型线2、转子7、径向密封片9、径向密封片弹簧10、r为创成半径、c为径向密封片在安装槽中的突起高度、径向密封片顶部圆弧的半径a、径向密封片顶部圆弧对应的角度径向密封片顶部圆弧边缘在安装槽中的突起高度η、弹簧预压缩量f、δ为偏移距。[0034]图5.在catia v5中建立的理论气缸型线;[0035]图5中:初始气缸理论型线1、创成半径r、偏心距e、转子顶点p、节圆4的圆心o、节圆5的圆心or。[0036]图6为在catia v5中建立的三个气缸型线;[0037]图6中:初始气缸理论型线1、气缸理论型线1a、气缸理论型线1b。[0038]图7为气缸型线的控制点的位置;[0039]图7中:初始气缸理论型线1,固定小节圆3,偏心轴外齿轮节圆4,转子内齿轮节圆5,转子型线7a,创成半径r,偏心距e,点a、点b、点c为控制点,点a、b、c均位于气缸理论型线1上。[0040]图8为控制点a处的连接弧;[0041]图8中:初始气缸理论型线1、气缸理论型线1a、气缸理论型线1b、点a为控制点、e为在型线1a上的切点、d为型线1b上的切点、创成半径r、偏心距e。[0042]图9为控制点b处的连接弧;[0043]图9中:初始气缸理论型线1、气缸理论型线1a、气缸理论型线1b、点b为控制点、f为在型线1a上的切点、创成半径r、偏心距e。[0044]图10为控制点c处的连接弧;[0045]图10中:初始气缸理论型线1、气缸理论型线1a、气缸理论型线1b、点c为控制点、g为在型线1b上的切点、创成半径r,偏心距e。[0046]图11为本发明的组合式理论气缸型线;[0047]图11中:初始气缸理论型线1,气缸理论型线1a,气缸理论型线1b,本发明的组合式气缸理论型线1c,点a、点b、点c为控制点,e为在型线1a上的切点,d为型线1b上的切点,f为在型线1a上的切点,g为在型线1b上的切点,创成半径r,偏心距e。[0048]图12为本发明的组合式气缸理论型线与初始气缸理论型线的比较;[0049]图12中:初始气缸理论型线1,本发明的组合式气缸理论型线1c,点a、点b、点c为控制点,创成半径r,偏心距e。[0050]图13为本发明的组合式气缸实际型线;[0051]图13中:本发明的组合式气缸理论型线1c、本发明的组合式气缸实际型线2c、δ为偏移距。[0052]图14为根据组合式气缸实际型线设计的转子发动机气缸;[0053]图中:本发明的组合式气缸实际型线2c、由组合式气缸实际型线生成的气缸型面11、转子发动机气缸6c。[0054]图15为上止点时原始气缸实际型线与本发明的组合式气缸实际型线的比较;[0055]图15中:初始气缸实际型线2、本发明的组合式气缸实际型线2c、固定小节圆3、偏心轴外齿轮节圆4、转子内齿轮节圆5、转子7、a和b为控制点、创成半径r、偏心距e、节圆4的圆心o、节圆5的圆心or、上止点时燃烧室容积vtdc。[0056]图16为下止点时原始气缸实际型线与本发明的组合式气缸实际型线的比较;[0057]图16中:初始气缸实际型线2、本发明的组合式气缸实际型线2c、固定小节圆3、偏心轴外齿轮节圆4、转子内齿轮节圆5、转子7、c为控制点、创成半径r、偏心距e、节圆4的圆心o、节圆5的圆心or、下止点时燃烧室容积vbdc。[0058]图17为初始气缸实际型线在压缩与燃烧阶段径向密封片的位置情况;[0059]图17中:初始气缸实际型线2、本发明的组合式气缸实际型线2c、偏心轴外齿轮节圆4、转子内齿轮节圆5、转子7、径向密封片9、径向密封片弹簧10、创成半径r、控制点a、径向密封片在安装槽中的突起高度c、弹簧压缩量f。[0060]图18为本发明的组合式气缸实际型线在压缩与燃烧阶段径向密封片的位置情况;[0061]图18中:初始气缸实际型线2、本发明的组合式气缸实际型线2c、偏心轴外齿轮节圆4、转子内齿轮节圆5、转子7、径向密封片9、径向密封片弹簧10、创成半径r、控制点a、径向密封片在安装槽中的突起高度c1、弹簧压缩量f1。[0062]图19为初始气缸实际型线在进气阶段径向密封片的位置情况;[0063]图19中:初始气缸实际型线2、本发明的组合式气缸实际型线2c、偏心轴外齿轮节圆4、转子内齿轮节圆5、转子7、径向密封片9、径向密封片弹簧10、偏心距e、创成半径r、控制点c、弹簧压缩量f。[0064]图20为本发明的组合式气缸实际型线在压缩与燃烧阶段径向密封片的位置情况;[0065]图20中:初始气缸实际型线2、本发明的组合式气缸实际型线2c、偏心轴外齿轮节圆4、转子内齿轮节圆5、转子7、径向密封片9、径向密封片弹簧10、偏心距e、创成半径r、控制点a、弹簧压缩量f1。具体实施方法下面结合附图进一步说明本发明具体实施方式:[0066]转子发动机的气缸理论型线在几何上称为双弧长短幅外旋轮线,附图1示出气缸型线的内切创成原理图。当圆心为or、半径为3e的节圆5(相当于转子内齿轮)沿着圆心为o、半径为2e的节圆4(相当于偏心轴外齿轮)无滑动地滚动时,在节圆5外有一与节圆5圆心or相连的点p(转子的顶点)也一起滚动,这样p点的运动轨迹就是气缸理论型线,即初始气缸理论型线1。将气缸理论型线1向外偏移δ的距离,即可得初始气缸实际型线2。其中,初始气缸理论型线1的方程为:[0067][0068]附图2为转子发动机的示意图,本文中所示的转子均随偏心轴逆时针旋转,11为排气口,12为进气口,转子7的三个顶角均安装有径向密封片9,三个径向密封片9的底部均设置有径向密封片弹簧10。图3为转子发动机的尺寸实体图,α为转子转角,θ为偏心轴转角,其中α=3θ,即节圆5的公转速度是其自转速度的三倍,即偏心轴与转子的速度之比是3:1,转子旋转一圈偏心轴旋转三圈,因此偏心轴取值范围为(0,6π)。[0069]附图4为径向密封片的尺寸说明,径向密封片9安装在转子7顶角的安装槽中时,径向密封片底部的弹簧10会有一定的预压缩量f,f=2~3mm,同时径向密封片在安装槽中会有一定的突起高度c,c=1.5~3.5mm。径向密封片顶部圆弧的边缘在安装槽的突起高度η计算式为:a为径向密封片顶部圆弧的半径,为径向密封片顶部圆弧对应的角度。偏移距δ取值为1~2.5mm。[0070]为了方便描述本发明的组合式气缸型线及其设计方法,选择catia v5软件进行操作说明。图5为在catia中绘制的初始气缸理论型线,选取某一型号的转子发动机的参数,偏心距e=15mm,创成半径r=102mm,坐标原点设置在圆心o处,利用创成曲线设计绘制初始气缸理论型线1。[0071]选取弹簧的预压缩量f=2mm,径向密封片顶部圆弧的边缘在安装槽的突起高度η=1.5mm,在catia中绘制气缸理论型线1a和1b,见附图6所示,其中气缸理论型线1a和气缸理论型线1b的方程分别为:[0072][0073][0074]结合附图7说明三个控制点a、b、c的选取。当转子运行到上止点时,偏心轴转过90°,即偏心轴转角θ=π/2,此时节圆4的圆心or位于y轴,此时对应的控制点为a,点a位于气缸理论型线1上,控制点a与or的连线与y轴负方向的夹角为120°。当偏心轴转过450°时,即偏心轴转角θ=5π/2,此时节圆4的圆心or仍位于y轴,此时对应的控制点为b,点b位于气缸理论型线1上,控制点b与控制点a关于y轴对称。当转子运行到下止点时,偏心轴转过900°,即偏心轴转角θ=5π,此时节圆4的圆心or位于x轴,此时对应的控制点为c,点c位于气缸理论型线1上,控制点c与or的连线与x轴正向的夹角为60°。[0075]结合附图8、附图9、附图10、附图11说明本发明的气缸理论型线的绘制过程。见附图8,在控制点a,沿逆时针方向作与型线1a相切的内弧线弧线与型线1a的相切点为e;沿顺时针方向作与型线1b相切的内切弧线弧线与型线1b的相切点为d。见附图9所示,在控制点b,沿顺时针方向作与型线1a相切的内切弧线弧线与型线1a的相切点为f。见附图10,在控制点c,沿逆时针作型线1b相切的内切弧线弧线与型线1b的相切点为g。最后结合附图11,将气缸理论型线1a的ef段、型线1的bc段、型线1b的ca段、弧线弧线弧线弧线连接起来,可得本发明的组合式理论气缸型线1c。[0076]附图12为本发明的组合式气缸理论型线1c与初始气缸理论型线的比较,组合式气缸理论型线1c在ab段比初始气缸型线1更靠向原点o,气缸理论型线1c在ac段比初始气缸型线1更远离原点。[0077]结合附图13说明本发明的组合式气缸实际型线的生成方式,将本发明的组合式气缸理论型线1c向外偏移δ的距离,可得本发明的组合式气缸实际型线2c,本例中δ选取1.5mm。[0078]结合附图14,将组合式气缸实际型线进行拉伸可得由该型线生成的气缸型面,带有该气缸型面的转子发动机气缸见图中6c所示。图14仅示气缸的基本结构,不包含进排气口、火花塞孔等其他结构。[0079]结合附图15和附图16说明本发明的组合式气缸实际型线与初始气缸实际型线在上止点与下止点处的比较。见附图15所示,当转子运行到上止点处时,两个径向密封片正好处于控制点a和b处,此时本发明的气缸实际型线对应的燃烧室容积为vtdc,相比于初始气缸实际型线对应的燃烧室容积有所减小。见附图16所示,当转子运行到下止点处时,一个径向密封片正好处于控制点c处,此时本发明的组合式气缸实际型线对应的燃烧室容积为vbdc,相比于初始气缸实际型线对应的燃烧室容积有所增大。可见,本发明的组合式气缸实际型线可以让转子发动机在下止点时,进气阶段可以吸入更多的空气,在上止点时,转子发动机燃烧室容积更小,根据理论压缩比的定义:ε=vmax/vmin=vbdc/vtdc,本发明的组合式气缸实际型线可以获得比原机更大的压缩比,有利于改善发动机燃烧状况。[0080]结合附图17和附图18,可以分析在压缩与燃烧阶段径向密封片的运动情况。初始气缸实际型线对应的转子发动机在压缩与燃烧阶段时,径向密封片在安装槽中突出的高度为c,弹簧的压缩量为f;本发明的组合式气缸实际型线对应的转子发动机径向密封片在安装槽中突出的高度为c1,弹簧的压缩量为f1,有c;c1,f;f1。使用本发明的组合式气缸实际型线后,径向密封片在槽中突出高度会降低c‑c1,弹簧压缩量增加f1‑f,其中有c‑c1=f1‑f。径向密封片在安装槽中突起的高度降低,径向密封片顶部受高压燃烧气体作用力的面积减小,同时弹簧提供的弹力正比于弹簧压缩量,弹簧提供更大的弹力,径向密封片所受的径向合力会增大,其受力情况得到改善,避免径向密封片因径向合力不足导致径向密封片顶部脱离气缸型线而导致漏气。[0081]结合附图19和附图20,可以分析在进气阶段径向密封片的运动情况。初始气缸实际型线对应的转子发动机在进气阶段时,径向密封片弹簧的压缩量为f;本发明的气缸实际型线对应的转子发动机径向密封片弹簧的压缩量为f1,有f;f1。使用本发明的组合式气缸实际型线后,弹簧处于较松弛状态,弹簧弹力减小,进气阶段气体压力较小,减小因弹簧弹力较大造成的径向密封片与气缸之间的磨损,减小进气阶段径向密封片处的摩擦损失。[0082]采用组合式气缸型线可以提高转子发动机的压缩比,改善径向密封片的受力状况,提高压缩与燃烧阶段径向密封片处的密封性能,降低进气阶段径向密封片处的磨损与摩擦损失。本发明的组合式气缸型线能提高转子发动机的经济性与安全性,有利于转子发动机高效运行。[0083]以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形、变型、修改、替换,均应落入本发明权利要求书确定的保护范围内。 |

【本文地址】

今日新闻 |

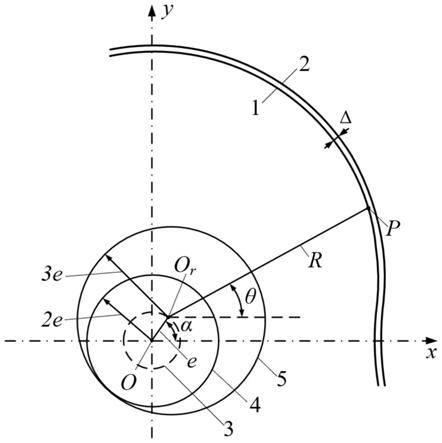

推荐新闻 |