一种低频超声低损快速解冻猪里脊肉的方法 |

您所在的位置:网站首页 › 超声波解冻机的示意图 › 一种低频超声低损快速解冻猪里脊肉的方法 |

一种低频超声低损快速解冻猪里脊肉的方法

1.本发明属于食品加工技术领域,具体涉及一种低频超声低损快速解冻猪里脊肉的方法。 背景技术: 2.根据我国畜牧业产业结构可知,猪肉在肉食中的占比高达60%以上,这使得我国成为世界猪肉消费大国,年消耗量达5000多万吨。而这其中猪里脊因其肉质细嫩鲜美,蛋白质含量丰富且氨基酸组成平衡,使得其常常作为我国人民餐桌上常见的肉类食品。猪里脊等猪肉原料在运输、流通、贮藏过程中会采用冷冻的方式,以延长肉品的货架期、保留猪肉的营养品质。然而,冷冻过程形成的小冰晶体会破坏猪肉肌纤维的微观结构,降低肉品保水率,从而引起里脊肉的汁液流失、蒸煮损失增加,甚至肉嫩度的下降等问题。3.对包括里脊肉在内的猪肉进行解冻的常见方式有空气和静水解冻法,这两种方式除了耗时较长、效率不高外,还存在解冻均匀性低、酶促褐变以及微生物污染等问题。因此,寻求针对肉品的新型解冻技术,以最大程度保留肉的品质、提高人们对肉制品的食用安全性有着重要的意义。4.目前国内外应用较为广泛的新型解冻技术有微波解冻、电解冻、高压解冻、超声解冻等。微波解冻是家庭中应用较为广泛的解冻方式,具有解冻效率高、穿透性强以及物料内外同步解冻的特点,但其存在表面过热的问题。电解冻的特点是解冻速度快,受微生物污染较少,但是物料表面和内部解冻均匀性的问题较为突出,会出现表面受热融化解冻而核心解冻不足的问题。高压解冻效率高,过程污染小,但使用成本较高。对于超声解冻来说,在保证高效率与环保、低能耗的同时,也能很好地兼顾成本问题。例如,公开号为cn206472751u的中国发明专利申请文献公开了一种用于生虾加工的超声波解冻装置,通过在解冻箱底部安装超声发生器,产生的振动便于促使冰块与生虾脱离,便捷且快速地完成解冻。公开号为cn102422875a的中国发明专利申请公开了一种艾草预处理护色结合超声速冻及解冻保持品质的方法,通过85w、200khz的超声波处理,艾草解冻后的风味品质仅较新鲜原料下降了6.2%,最大程度保留了艾草的新鲜度。公开号为cn108719440a的中国发明专利申请公开了一种超声波辅助解冻鲤鱼的方法,使用300w、20khz的超声波进行解冻,冷冻鲤鱼的解冻时间最短,且蒸煮损失率最低,保证了解冻鱼肉的口感与质量。上述超声应用实例已证明了超声波对冷冻农产品开展快速解冻的可行性。只是,目前超声解冻处理,一方面使用频率较高,易造成物料的热变性;另一方面,超声装置中发生器安装在恒温水浴槽底部位置,这会导致在处理过程中,从底部产生的声波传递至液面处时,声能会发生散失,只有一部分能产生回波,损耗不少能量。此外,先前的研究集中在农业产品中的植物类和鱼类,对肌肉细胞与前两者有着显著差别的畜禽肉类的超声解冻研究报道较少。植物细胞含有细胞壁,追求快速解冻则需要能量较大的高频超声波,以穿透冻结的细胞壁;鱼类肌肉细胞纤维短,蛋白组织结构松散、含水量高,便于超声波的传播,解冻后的汁液损失率也较小。然而,畜禽肉是红肉,特别是猪肉,肌肉纤维粗大,经不合适的高功率或高频率超声进行解冻处理时,易造成肌纤维的锁水能力降低,汁液损失率显著升高;肌肉中所含脂肪也会加速氧化、造成猪肉品质下降。5.鉴于此,本发明主要是通过在冷冻里脊肉中应用改进后的超声装置与优选后的超声波组合参数进行解冻,开发出一种专门针对猪里脊肉的低损快速解冻方法,以期最大程度地保留住猪里脊肉的新鲜状态,为低频超声波解冻技术应用于猪肉制品的规模化解冻提供理论依据。 技术实现要素: 6.本发明的目的是提供一种专门针对猪里脊肉的低损快速解冻方法,即一种低频超声低损快速解冻猪里脊肉的方法,该方法在猪里脊肉解冻过程中运用了水浴式超声波技术,大幅度缩短解冻时间、降低了肉的汁液损失,最大程度地保留了肉的原始品质。7.本发明通过以下技术方案来实现:8.一种低频超声低损快速解冻猪里脊肉的方法,包括:将冷冻猪里脊肉置于恒温水浴条件下,以60~300w超声强度进行无间断解冻处理,其中超声频率为22/40khz。9.进一步地,所述超声的时间为小于或等于8min。10.进一步地,所述超声强度为240w;超声频率为22khz;超声的时间为4.9min。11.进一步地,所述方法采用恒温水浴式超声发生装置进行解冻处理,其中水浴槽的体积为10l。12.更进一步地,所述恒温水浴式超声发生装置包括恒温式水浴槽和两块超声振板,两块超声振板安装于水浴槽的两侧。相比于超声振板位于底部的超声发生器,本装置的两块超声振板安装于水浴槽的两侧,每块超声振板单独工作时可产生横向的超声波,缓解了超声能量在纵向气/液界面的散失。13.进一步地,所述恒温水浴的温度为26℃。14.进一步地,所述解冻的过程还包括:使用热电偶式温度计对猪里脊肉的中心温度进行实时监测,当中心温度达到0℃时,视为完全解冻。15.解冻后,肉样经分析天平、恒温蒸煮水浴锅和质构仪分别测定汁液损失率、蒸煮损失率和剪切力。16.进一步地,所述猪里脊肉的尺寸为20×20×20mm。17.进一步地,所述冷冻猪里脊肉的来源包括:新鲜猪里脊肉在冰箱冷冻室内冷冻而成;或者来源于猪肉的-18℃冷链物流;或者来源于保藏冷冻猪肉的-25~-18℃低温冷冻库。18.与现有技术相比,本发明具有如下有益效果:19.本发明方法超声功率小、频率低,能耗进一步降低,使用的解冻介质水的体积少,一次填满可作多次解冻处理。与空气解冻和静水解冻方式相比,超声解冻时间大幅度缩短,分别节约65%~79%和44%~68%的处理时间;此外,分别降低17%~44%和11%~40%的汁液损失率,以及最大降低16%~28%的剪切力(表1和表2)。本发明操作简便、设备投资低,能有效地解决了猪里脊肉解冻时间过长引起的品质变化等问题,并对猪里脊肉有一定的嫩化效果,实用性强。附图说明20.图1为空气、静水和超声解冻曲线(22khz);21.图2为空气、静水和超声解冻曲线(40khz);22.图3为空气、静水和超声解冻时间示意图;23.图4为恒温水浴式超声发生装置示意图。24.图中,1-外壳,2-恒温式水浴槽,3-水浴解冻介质,4-超声振板(40khz),5-加热丝,6-感温器,7-温控与超声控制器,8-超声振板(22khz),9-热电偶温度计,10-热电偶温度探头。具体实施方式25.下面结合实施例对本发明作详细描述,但实施方式并不局限于此。凡是对本发明技术方案进行修改或等同替换,而不脱离本发明技术方案的范围,均涵盖在本发明的保护范围内。26.猪里脊肉的前处理:27.选取新鲜、无异味的猪里脊肉,切分成20×20×20mm的正方体肉块,将热电偶温度计探头从正方体中部插入至中点位置,采用塑封袋封装后,放入-20℃冰箱冷冻室中贮藏。28.解冻过程:29.将冷冻好的里脊肉样品连同塑封袋与热电偶温度计探头一起放入盛有26℃蒸馏水的恒温水浴槽中,介质蒸馏水体积10l。开启超声波发生器后每隔1min记录里脊肉的温度情况,待正方体肉的中心温度达到0℃时,视为完全解冻,记录样品从冷冻贮藏温度上升至0℃所用时间为解冻时间。空气解冻、静水解冻和不同功率、频率的超声解冻曲线和解冻时间分别见图1、图2和图3。30.图1和图2显示,在26℃恒温水浴条件下,空气解冻所用时间最长,静水解冻次之;而超声解冻用时最短,里脊肉样品中心温度从冷冻贮藏温度迅速上升至-6℃,这段时间曲线十分陡峭,随后从-6℃缓慢爬升至0℃,这是肌肉内部小冰晶体开始相变的温度,是解冻过程的关键阶段。结果表明,无论是22khz还是40khz频率下,60~300w功率的超声均能缩短-6~0℃的升温时间,减少肌肉解冻损伤。图3也验证了这一结果,在22khz或40khz下,空气和静水解冻作用时间比超声解冻长。随着超声功率的不断增加,解冻时间不断缩短,在240w后时间缩短的显著性无变化。31.具体如下面实施例所示。32.实施例1:33.在26℃恒温水浴条件下,当频率为22khz、超声强度为60w时,猪里脊肉块的解冻完成的时间为7min,相比于空气解冻缩短了67%,相比于静水解冻缩短了49%;此时里脊肉的汁液损失率为5.25%,比空气和静水解冻分别减少28%和23%;蒸煮损失率与空气和静水解冻无显著性差异,但高于鲜里脊肉;剪切力与鲜里脊肉、空气解冻和静水解冻的肉样无显著性差异(表1和表2,下同)。34.实施例2:35.在26℃恒温水浴条件下,当频率为22khz、超声强度为120w时,猪里脊肉块的解冻完成时间为6min,比空气和静水解冻分别缩短了72%和57%;此时里脊肉的汁液损失率为5.31%,比空气和静水解冻分别减少28%和22%;蒸煮损失率与与空气和静水解冻无显著性差异,但显著高于鲜里脊肉;剪切力与鲜里脊肉、空气解冻和静水解冻的肉样无显著性差异。36.实施例3:37.在26℃恒温水浴条件下,当频率为22khz、超声强度为180w时,猪里脊肉块的解冻完成时间为5.6min,比空气和静水解冻分别缩短了74%和60%;此时里脊肉的汁液损失率为4.05%,比空气和静水解冻分别减少44%和40%;蒸煮损失率与与空气和静水解冻无显著性差异,但显著高于鲜里脊肉;剪切力与鲜里脊肉和空气解冻的肉样无显著性差异,但显著静水解冻肉样。38.实施例4:39.在26℃恒温水浴条件下,当频率为22khz、超声强度为240w时,猪里脊肉块的解冻完成时间为4.9min,比空气和静水解冻分别缩短了77%和65%;此时里脊肉的汁液损失率为4.54%,比空气和静水解冻分别减少37%和33%;蒸煮损失率与与空气和静水解冻无显著性差异,但显著高于鲜里脊肉;剪切力显著低于鲜里脊肉、空气解冻和静水解冻的肉样。40.实施例5:41.在26℃恒温水浴条件下,当频率为22khz、超声强度为300w时,猪里脊肉块的解冻完成时间为4.5min,比空气和静水解冻分别缩短了79%和68%;此时里脊肉的汁液损失率为5.59%,比空气和静水解冻分别减少23%和18%;蒸煮损失率与与空气和静水解冻无显著性差异,但显著高于鲜里脊肉;剪切力显著低于鲜里脊肉、空气解冻和静水解冻的肉样。42.实施例6:43.在26℃恒温水浴条件下,当频率为40khz、超声强度为60w时,猪里脊肉块的解冻完成时间为7min,比空气和静水解冻分别缩短了65%和44%;此时里脊肉的汁液损失率为5.63%,比空气和静水解冻分别减少22%和17%;蒸煮损失率与空气解冻无显著性差异,但显著高于鲜里脊肉和静水解冻的肉样;剪切力显著高于鲜里脊肉、空气解冻和静水解冻的肉样。44.实施例7:45.在26℃恒温水浴条件下,当频率为40khz、超声强度为120w时,猪里脊肉块的解冻完成时间为5.8min,比空气和静水解冻分别缩短了71%和54%;此时里脊肉的汁液损失率为5.78%,比空气和静水解冻分别减少20%和15%;蒸煮损失率与空气解冻和静水解冻无显著性差异,但显著高于鲜里脊肉;剪切力与鲜里脊肉、空气解冻和静水解冻的肉样无显著性差异。46.实施例8:47.在26℃恒温水浴条件下,当频率为40khz、超声强度为180w时,猪里脊肉块的解冻完成时间为5.1min,比空气和静水解冻分别缩短了75%和60%;此时里脊肉的汁液损失率为4.88%,比空气和静水解冻分别减少33%和28%;蒸煮损失率显著高于鲜里脊肉、空气和静水解冻肉样;剪切力显著低于鲜里脊肉、空气解冻和静水解冻的肉样。48.实施例9:49.在26℃恒温水浴条件下,当频率为40khz、超声强度为240w时,猪里脊肉块的解冻完成时间为4.5min,比空气和静水解冻分别缩短了78%和64%;此时里脊肉的汁液损失率为4.44%,比空气和静水解冻分别减少39%和35%;蒸煮损失率与空气解冻无显著性差异,但显著高于鲜里脊肉和静水解冻肉样;剪切力显著低于鲜里脊肉、空气解冻和静水解冻的肉样。50.实施例10:51.在26℃恒温水浴条件下,当频率为40khz、超声强度为300w时,猪里脊肉块的解冻完成时间为4.7min,比空气和静水解冻分别缩短了77%和63%;此时里脊肉的汁液损失率为6.02%,比空气和静水解冻分别减少17%和11%;蒸煮损失率与空气解冻无显著性差异,但显著高于鲜里脊肉和静水解冻肉样;剪切力显著低于鲜里脊肉、空气解冻和静水解冻的肉样。52.表1不同解冻方式对汁液损失率、蒸煮损失率和剪切力的影响(22khz)[0053][0054]注:同一列数值带有不同的上标小写字母表示有显著性差异(p《0.05)。[0055]表2不同解冻方式对汁液损失率、蒸煮损失率和剪切力的影响(40khz)[0056][0057]注:同一列数值带有不同的上标小写字母表示有显著性差异(p《0.05)。[0058]综上实施例的结果表明,当超声频率为22/40khz、超声强度为240w时,分别只需4.9与4.5min即可完成猪里脊肉块的解冻,相比于空气解冻和静水解冻,解冻效率分别显著提高了77%和64%。此时的汁液损失率比空气和静水解冻组肉样分别显著降低39%~44%和35~40%。尽管蒸煮损失率相比于鲜里脊肉来说有所升高,但其剪切力因超声波作用而发生显著下降12%~15%,肉的嫩度品质有所提高。低频超声实现了针对猪里脊肉的低损快速解冻,最大程度地保留了猪里脊肉新鲜度,本发明操作简便、实用性强。 |

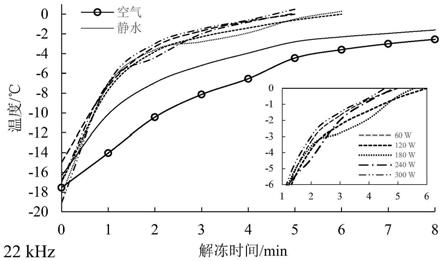

【本文地址】