干货分享丨什么是新产品NPI的Planning,EVT,DVT,PVT,MP(5大阶段?) |

您所在的位置:网站首页 › 订单交付问题点统计 › 干货分享丨什么是新产品NPI的Planning,EVT,DVT,PVT,MP(5大阶段?) |

干货分享丨什么是新产品NPI的Planning,EVT,DVT,PVT,MP(5大阶段?)

|

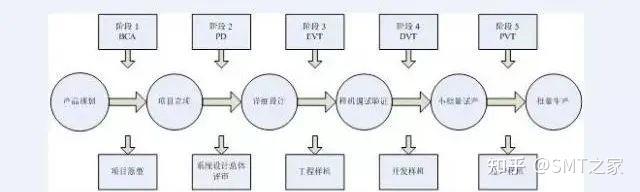

前言 PLM(Product Lifecycle Management)System:PLM是协助产品能够顺利完成在新产品开发(NPI:New Product Introduction),以及量产后的相关工程技术执行作业,大至分为五个阶段: Planning(产品构想阶段)EVT(工程验证与测试阶段)DVT(设计验证与测试阶段)PVT(生产验证与测试阶段)MP(量产阶段) EVT(Engineering Verification Test)工程验证测试阶段 EVT(Engineering Verification Test)工程验证测试阶段产品开发初期的设计验证。许多产品刚设计出来仅为工程样本,问题很多需要把可能出现的设计问题一一修正,重点在考虑设计完整度,是否有遗漏任何规格。包括功能和安规测试,一般由RD对样品进行全面验证,因是样品,问题可能较多,测试可能会做N次。 DVT(Design Verification Test)设计验证测试阶段此为研发的第2阶段,所有设计已全部完成,重点是找出设计问题,确保所有的设计都符合规格。由RD和DQA(Design Quality Assurance)验证。此时产品基本定型。 DMT(Design Maturity Test)成熟度验证可与DVT同时进行,主要极限条件下测试产品的MTBF (Mean Time Between Failure),HALT(High Accelerated Life Test)& HASS(High Accelerated Stress Screen)等,是检验产品潜在缺陷的有效方法。 MVT( Mass-Production Verification Test)量产验证测试验证量产时产品的大批量一致性,由DQA验证。 PVT(Production/Process Verification Test)生产/制程验证测试阶段此阶段产品设计要全数完成,所有设计验证亦要结束,最后只是要做量产前的验证,确定工厂有办法依照标准作业流程做出当初设计的产品。 MP(Mass Production)量产当经过以上所有测试阶段,工厂便可将该设计进行大量生产,理论上要进入量产阶段,所有设计及生产问应该没有任何遗漏及错误,成为正式面市产品。  一.目的规范新产品导入流程,确保项目导入顺畅、及时、高效运行,明确各部门工作职责、工作流程和标准文件输出,做好项目管控和统一标准,达到规范管理、顺畅运作、高效交付的目标,充分满足质量、效率、成本等方面客户与公司的要求,和提高市场竞争力。 二.适用范围 本程序适用于XXXOEM、 ODM及自研新产品的导入控制过程。 三.权责 角色名称职责销售部1. 向客户介绍和推广新产品,商务沟通; 2. 客户需求信息的收集,整理和确认; 3. 订单管理以及跟踪量产订单交付; 4. 维护老客户关系和开发新客户。产品部1. 新产品导入中组织与主导者,负责项目总体协调,对项目总体负责;2. 产品规划和方案评估,主导产品预研; 3. 与客户技术问题沟通; 4. 组织新产品立项,制定及维护项目计划,产品技术规格书,问题跟踪表; 5. 项目进度追踪及产品开发,试产和第一次量产过程中统筹协调; 6. 长周期物料的备料下达; 7. 项目成员绩效考核,产品质量、效率、成本、利润率管控; 8. 确认和输出客户定制需求明细表; 9. 协助处理后续量产订单交付。10.汇总新产品导入过程中的各类报表、实验数据、产品履历等;11.主持试制前的分析、评估和试制后的总结会议,把关新产品导入的关键里程碑;12.负责维护并及时更新新产品导入关键事件履历信息;与研发或客户保持紧密合作,推动bug的解决。研发部1.前期产品预研和方案评估,关键器件选型,结构评审(公模/私模);2.产品技术规格书拟制输出、产品工艺图纸拟制输出;3.原理图、PCB设计、ID设计、MD设计、模具开发;4.产品软件开发、产测软件开发;5. BOM拟制,物料选型,确认和承样; 6. EV/DV样机制作、软硬件调试及指标测试;7. DV/PV样机软硬件测试和可靠性测试验证;8. 3C、EMC等测试认证及可靠性问题整改; 9. 试产问题跟进和解决,以及量产问题协助解决; 10. 制定测试标准并对测试样机进行评判; 11. 新物料承认及承认书发放,BOM系统录入及维护;12. 主导软件、硬件、组包装结构件的设计评审与验证,并推动解决;13. 负责或协助客户制订产品生产测试方案,确保100%测试覆盖率;14. 主导设计问题分析并作出预防改善措施,验证改善措施有效性。采购部1. 新供应商开发,评估供应商资质、产能,物料成本、交期、品质等; 2. 新物料打样、询价、谈价等商务沟通; 3. 为产品开发和试产阶段按交期提供物料并入库; 4. 追踪供应商提供规格书、SGS报告等承认书资料; 5. 量产长周期物料的备料下单并对交期负责; 6. 量产物料采购,确保物料交期;8. 产品BOM成本核算,物料价格周期波动的及时汇报;9. 物料BOM成本的Cost down。工程部1.准备试产,量产治工具,编写SOP,开发装备软件; 2.试产、生产技术问题的分析和处理。3.主导SMT &DIP&ASSY生产制程段DFM评审与验证;4.根据研发或产品部提供的BER、菲林、坐标、编程、工艺单、个性化参数、齐套性文件、制程工艺要求等文件,验证评估可制造性,并提出改善建议;5.准备SMT &DIP&ASSY生产方案涉及的相关工治具,工艺验证;6.整理试产报告,参与试制总结会议,对CLCA存在的问题作综合评价;7.持续优化治工具设计及工艺参数,以期在PV试制后能达到稳定的制程能力;8.主导功能测试段效率提升及测试良率分析与持续改善;9.主导SMT &DIP&ASSY制程Ramp up阶段质量与效率提升PMC部1. 负责试产,量产产线安排,协调生产资源; 2. 物料齐套状况的通报和跟进; 3. 对量产交付负责。品质部1.制定质量控制标准文件;2.制定产品质量保证方案及关键质量控制点;3.来料检验、制成质量管控、量产成品出货检验。4.监控产品质量和制程品质标准的执行情况及改善追踪;5.推动对失效产品根本原因分析;6.推动良率提升;7.收集与整理质量相关数据(包括客户质量反馈);8.建立产品质量档案。生产部1.按生产计划安排,组织试制场地、人员准备;2.收集并反馈生产过程中影响质量或效率的因素,并以CLCA形式反馈给PM;3.组织对员工的培训,快速提升员工对新产品的熟练程度;4.负责生产效率的持续提升。四.定义 序号描述定义1NPI(New Product Introduction)新产品导入2KO(Kick off)立项3EVT(Engineering Verification Test)工程验证4DVT(Design Verification Test)设计验证5PVT(Process Verification Test)工艺验证6Ramp up产能、质量逐步提升阶段7MP(Mass Production)大批量生产8CLCA(Closed Loop Corrective Action)闭环循环纠错9FA(Failure Analysis)失效分析10BER(Build Exit Report)试制总结报告11RTB(Ready To Build)产前准备12PM(Product Manager)产品经理13PP(Pilot Production)小批量试产14OEM(Original Equipment Manufacture)原始设备制造商15ODM(Original Design Manufacture)原始设计制造商五.作业内容5.1、OEM订单产品 编号活动名称输入活动内容输出责任人101需求/订单释放客户P/O业务接到订单后,将BOM、工艺单、软件、客制化需求等产品及订单资料转交给和PM,并建立S/OS/O销售102项目评审及启动订单/项目评审报告TR5技术评审通过后,产品达到试产准入条件,产品经理启动新产品导入工作1.项目计划2.各类报告3.订单资料PM103研发调试及本地化配置客制化需求1.软硬件调试及配置;2.产测软件二次开发或配置;3.相关工艺资料拟制提供;1.测试方案2.操作规程RD104BOM转换,录入系统客户BOM本地化研发建立BOM料号信息录入ERP系统,并建立正式BOMERP系统BOMRD011备料与试产安排《产品研发评审报告》1.PM部发出试产需求安排2.PC根据试产需求安排试产3.PMC根据研发BOM和试产需求安排备料(长周期物料立项时可提前安排)4.产品经理列出试产Check List(如需要准备的生产和测试治工具、软件、试产SOP、包装设计和打样等)《试产需求单》《试产计划》《缺料表》《NPI RTB check list》PMPCMC012产前RTB会议check listPM根据出货计划及物料进度,于试制前6个工作日内召开产前说明会,根据产前准备check list确认相关软件、治工具、烧录器等,保证试制顺利进行《NPI RTB check list》《会议纪要》PM013试制生产试产计划1.生产代表及工程技术人员根据生产计划安排,提前3天准备试制所需的物料、治/工具、SOP相关配套生产文件等2.品质IQC提前1天检验来料3.生产试制前1小时内通知相关人员准备参与试制指导4.生产部安排人员试产,记录生产问题点、不良及测试报表等5.品质监督生产制程规范化,并记录好各项质量数据报表6.工程部NPI/PIE全程在线指导(生产测试平台搭建、良率及前5项不良分析、产能\工时统计、不可制造性问题统计等)7.工程中试组输出《试产总结报告》8.RD参与生产指导及问题分析9.PM主导试产跟进,各报告汇总10.品质DQA安排试产样机做可靠性测试,并输出相关测试报告。《设备清单》《套料单》《SOP》《排拉表》《QC工程图》《IQC来料检验报表》《QC首件测试报表》《生产测试报表》《IPQC巡检表》《IPQC良率统计表》《维修报表》《不良分析报表》《可制造性问题统计》《试产总结报告》《可靠性测试报告》《初版标准工时》工程IQC生产品质RDPM014试制总结试制CLCA制程质量数据失效分析汇总表PM主导试制总结会议,含如下议题:1.CLCA问题分析及改善建议2.质量数据分析及对策3.制程失效分析及对策4.制程改善计划5.初步标准工时核算6.产品未来3~6个月市场预测7.各试产问题改善对策,责任人和完成时间落实8.研发完成所有新物料的承样计划9.试产总结评估及决议《试产总结报告》《CLCA分析报告》《各类品质报表》《产能工时核算表》《订单预测表》《物料承样计划表》PM全体015报价评估试产总结报告1.PM据试制情况评估报价合理性2.财务核算综合制造成本3.业务根据试产情况评估报价或与客户重新议价《成本分析表》PM销售财务016试产评审及第一次量产发布量产资料1.评审试产总结报告中各项问题是否都已经解决;2.评审首批量产Checklist中的准备和完成情况.含生产测试治工具,量产SOP等;3.评审产能、质量和直通率等是否达到量产条件,转产条件为:直通率达到95%以上;4.相关交付件整理与更新,在文件服务器中归档,并以链接形式交接于PMC/工程部《量产计划表》《量产Checklist》《文件交接清单》《项目交接清单》《产能预估表》PMPMC017第一次量产量产资料1.PMC全权主导第一次量产准备工作,包含量产备料及量产安排等,PM协助PMC相关工作;2.第一次量产,生产、工程、品质部全权主导生产及跟进,产品部和研发部协助;3.生产直通率、良率统计;4.生产工时、标准产能核实;5.第一次量产问题汇总收集《直通率报表》《良率报表》《产能、工时统计表》《量产问题汇总表》制造体系018第一次量产总结量产数据1.第一次量产完成后PMC组织进行对首批量产情况进行总结2.PM将项目从立项到第一次量产过程进行问题与经验总结,输出《项目总结报告》,以及完成对项目成员进行绩效考核,第一次量产完成后解散项目团队。量产总结报告制造体系019入库发货合格品根据客户需求和生产出货计划,安排入库及物流发货给客户。发货单、报盘文件仓库5.2、ODM、自研订单产品 阶段活动编号活动名称输入活动内容输出责任人P0(概念阶段)001释放需求产品规格书/其他1.业务接到意向订单后,将产品规格书及相关资料转交给PM2.市场订单预测和上市需求3.客户订单出货计划需求《产品规格书》/其他《订单预测表》销售002客户需求评估产品规格书/其他1.产品部提供产品软硬件规格书/其他资料,给研发项目经理和软硬件工程师评估JDM/ODM产品导入可行性2.根据客户要求定义产品和方案选型,组织内部预研或选择方案公司预研3.提出《产品开发立项书》申请。《产品开发立项书》PM003方案选择与评估产品规格书/其他1.芯片方案及配置选型评估;2.新产品软/硬件及结构包材件等设计开发评估;3.模具选型(公模/私模)4.产测方案及仪器设备评估。《产品技术规格书》《参考BOM》《评估报告》《测试报告》研发004BOM成本核算BOM1.主板BOM成本核算2.组包材BOM成本核算《成本BOM》采购财务005预立项评估产品规格书/其他组织预立项会议,介绍产品及市场预测和上市需求,评估ODM/自研产品导入可行性、BOM成本等技术规格和风险点。《产品技术规格书》《成本BOM》《研发评估报告》《项目计划》《订单预测表》PMKO(立项阶段)006新产品立项立项审批报告1.召开立项会, 组建项目团队2.项目总体概况阐述3.公布与落实项目实施计划《项目计划》《会议纪要》PMEVT/DVT(开发阶段)007开发及样机制作产品规格书/其他1.原理图、PCB设计、BOM拟制2.ID设计、包材设计3.堆叠、MD设计4.模具开发(结构手板)5.软件开发(自研/客供/外包)6.物料选型、确认和承样7.EV/DV样机制作8.软硬件调试及指标测试《原理图》《ID工艺图》《MD》《MD图纸》《产品和产测软件》《样品承认书》《EV/DV样机》《测试报告》RD008调测、整改、认证EV样机1.软硬件指标测试2.可靠性测试验证3.可靠性问题整改4.3C/CE/FCC、EMC等认证《软硬件测试报告》《可靠性测试报告》《问题汇总表》《整改报告》《各项认证报告》RD009EV/DV样机评审测试报告1.EV/DV样机评审,对测试报告中的问题难点进行评审,决定是否/DV/PV/PP2.评审后研发对问题点整改/记录在案,并同步完善细化产品技术规格书3.研发项目经理整理《产品履历表》,将立项前的预研评估测试报告,开发样机测试报告,以及后续试产时的测试报告汇总在《产品履历表》中,并跟踪解决直至关闭《样机评审报告》《可靠性测试报告》《问题汇总表》《整改报告》《产品履历表》《产品研发评审报告》RD PMPVT(验证阶段)010BOM发布研发BOM1.研发建立BOM料号信息录入ERP系统2.输出正式BOM《正式BOM》RD011备料与试产安排《产品研发评审报告》1.PM部发出试产需求安排2.PC根据试产需求安排试产3.PMC根据研发BOM和试产需求安排备料(长周期物料立项时可提前安排)4.产品经理列出试产Check List(如需要准备的生产和测试治工具、软件、试产SOP、包装设计和打样等)《试产需求单》《试产计划》《缺料表》《NPI RTB check list》PMPCMC012产前RTB会议check listPM根据出货计划及物料进度,于试制前6个工作日内召开产前说明会,根据产前准备check list确认相关软件、治工具、烧录器等,保证试制顺利进行《NPI RTB check list》《会议纪要》PM013试制生产试产计划1.生产代表及工程技术人员根据生产计划安排,提前3天准备试制所需的物料、治/工具、SOP相关配套生产文件等2.品质IQC提前1天检验来料3.生产试制前1小时内通知相关人员准备参与试制指导4.生产部安排人员试产,记录生产问题点、不良及测试报表等5.品质监督生产制程规范化,并记录好各项质量数据报表6.工程部NPI/PIE全程在线指导(生产测试平台搭建、良率及前5项不良分析、产能\工时统计、不可制造性问题统计等)7.工程中试组输出《试产总结报告》8.RD参与生产指导及问题分析9.PM主导试产跟进,各报告汇总10.品质DQA安排试产样机做可靠性测试,并输出相关测试报告。《设备清单》《套料单》《SOP》《排拉表》《QC工程图》《IQC来料检验报表》《QC首件测试报表》《生产测试报表》《IPQC巡检表》《IPQC良率统计表》《维修报表》《不良分析报表》《可制造性问题统计》《试产总结报告》《可靠性测试报告》《初版标准工时》工程IQC生产品质RDPM014试制总结试制CLCA制程质量数据失效分析汇总表PM主导试制总结会议,含如下议题:1.CLCA问题分析及改善建议2.质量数据分析及对策3.制程失效分析及对策4.制程改善计划5.初步标准工时核算6.产品未来3~6个月市场预测7.各试产问题改善对策,责任单位和完成时间落实8.研发完成所有新物料的承样计划9.试产总结评估及决议《试产总结报告》《CLCA分析报告》《各类品质报表》《产能工时核算表》《订单预测表》《物料承样计划表》PM全体015报价评估试产总结报告1.PM据试制情况评估报价合理性2.财务核算综合制造成本3.业务根据试产情况评估报价或与客户重新议价《成本分析表》PM销售财务MP(量产阶段)016试产评审及第一次量产发布量产资料1.评审试产总结报告中各项问题是否都已经解决;2.评审首批量产Checklist中的准备和完成情况.含生产测试治工具,量产SOP等;3.评审产能、质量和直通率等是否达到量产条件,转产条件为:直通率达到95%以上;4.相关交付件整理与更新,在文件服务器中归档,并以链接形式交接于PMC/工程部《量产计划表》《量产Checklist》《文件交接清单》《项目交接清单》《产能预估表》PMPMC017第一次量产量产资料1.PMC全权主导第一次量产准备工作,包含量产备料及量产安排等,PM协助PMC相关工作;2.第一次量产,生产、工程、品质部全权主导生产及跟进,产品部和研发部协助;3.生产直通率、良率统计;4.生产工时、标准产能核实;5.第一次量产问题汇总收集《直通率报表》《良率报表》《产能、工时统计表》《量产问题汇总表》制造体系018第一次量产总结量产数据3.第一次量产完成后PMC组织进行对首批量产情况进行总结4.PM将项目从立项到第一次量产过程进行问题与经验总结,输出《项目总结报告》,以及完成对项目成员进行绩效考核,第一次量产完成后解散项目团队。量产总结报告制造体系019入库发货合格品根据客户需求和生产出货计划,安排入库及物流发货给客户。发货单、报盘文件仓库六.相关文件 无 七.相关记录《项目立项书》《项目进度计划表》《试产总结报告》《问题点跟踪表》《客户需求文件》 八.流程图  传播真知,赋能智造;若有帮助,甚是荣幸!END▼点击下方卡片 发现更多美文 传播真知,赋能智造;若有帮助,甚是荣幸!END▼点击下方卡片 发现更多美文

|

【本文地址】

今日新闻 |

推荐新闻 |