LCD光固化3D打印机DIY受苦日志及心得 |

您所在的位置:网站首页 › 西安3d打印机配件 › LCD光固化3D打印机DIY受苦日志及心得 |

LCD光固化3D打印机DIY受苦日志及心得

|

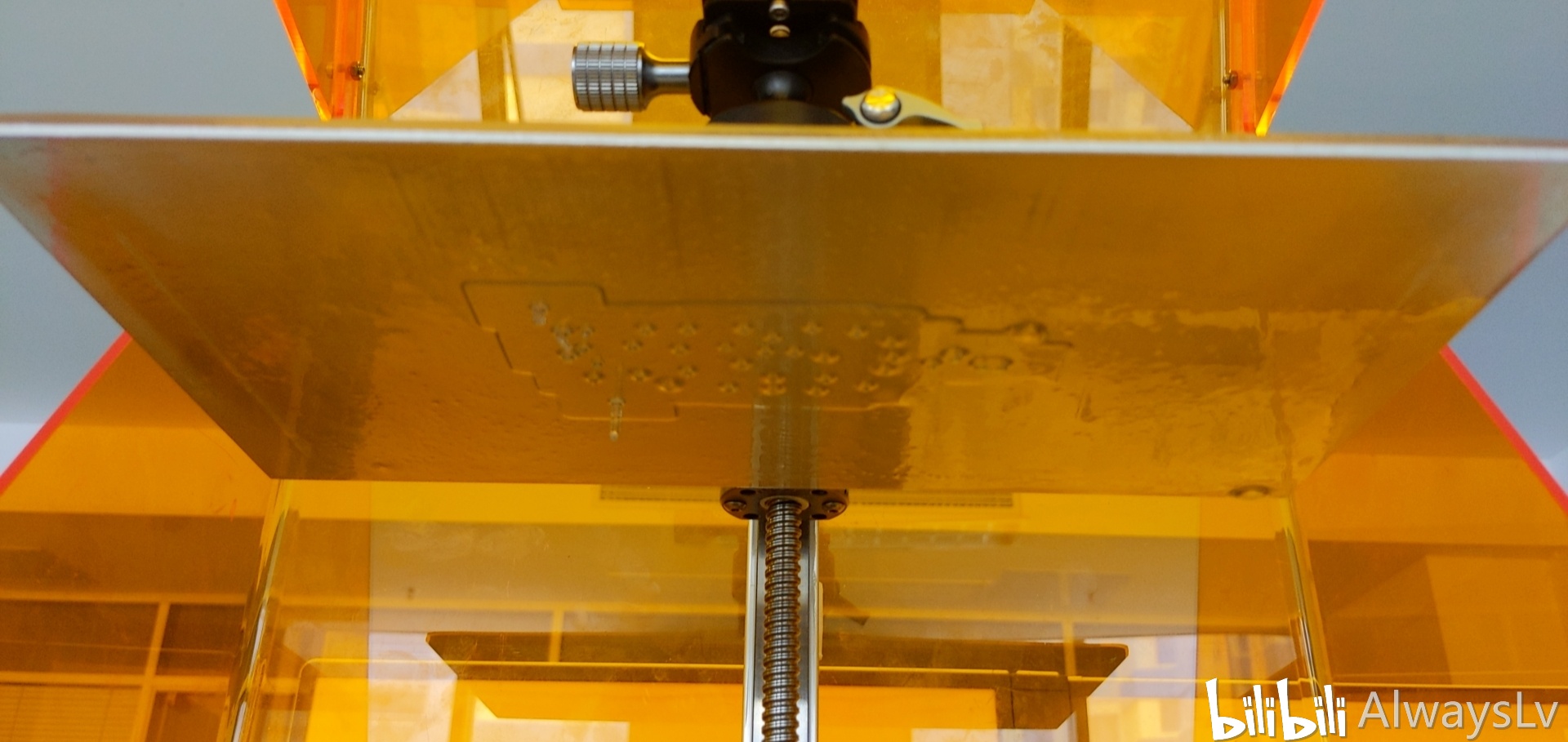

事情的是这样的...某天我一不小心搬运了一个视频:  看到人家用FDM打印了一台SLA(准确的说是LCD)3D打印机,并且所有资料开放,只要照着别人的路再走一遍就能简单轻松的拥有一台牛x闪闪的光固化3D打印机啦。看得我那是心潮澎湃撸起袖子马上开干。 然而此时我的FDM 3D打印机还在于摩改中...(至今摩改没结束...)。并且因为FDM的摩改目标过于宏大,为了完成这个摩改还需要继续DIY一个红宝石挤出头...为了DIY红宝石挤出头还需要继续DIY宝石打磨机... ... 为了防止形成套娃,我决定那个视频仅供参考,我用全新的方法从零设计一台LCD 3D打印机,反正3D打印机这么简单的东西,随便搞搞不就好了嘛,简单easy。 于是就有了这样的设计...  LCD光固化3D打印机设计 LCD光固化3D打印机设计 再加上一点点细节 再加上一点点细节机身用不锈钢钣金,铆钉拼接。顶部的料盘用整块铝合金CNC加工。并且既然自己从零设计了,那指标不打到最高实在是太不好意思了。考虑打印精度屏幕的PPI一定要高,因此选了ipad屏,然而7寸点不亮只好换成10寸,换到10寸之后PPI下降了不少感觉就很不舒服...干脆一步到位买了张12寸的4K屏,还是单色的3D打印机专用屏。 这里首先有个关键点,通常的LCD光固化打印机用的都是常见的彩色LCD。由于光固化需要接近紫外波段的光,而如图所示,彩色LCD的RGB滤镜中只有蓝色滤镜勉强能让紫外波段的光通过。因此彩色LCD会极大的降低紫外光的强度,所以更理想的是选用单色LCD屏幕。  彩色LCD屏幕的结构 彩色LCD屏幕的结构第二个关键点是下面盛树脂的液盘。  盛液盘 盛液盘这个液盘中最关键的部分是底部有一张膜,这张膜的抗拉能力,弹性,和树脂的亲和力,以及涨紧力都极其关键,很久以后我才知道这决定了整个打印是成功还是失败。准确的说,只要有一个细节不到位,就会大概率失败。当然...这个时候我还不知道这一切。 设计完成之后迅速买来所有的原材料,开始制作:  桌上堆满了原材料,之后他们会变成一台3D打印机 桌上堆满了原材料,之后他们会变成一台3D打印机首先,为了结构简单,我选了一颗高功率的紫外LED芯片,能输出150W紫外光。为此必须要给它做一个铜的热管散热器。  开CNC,加工散热器 开CNC,加工散热器 加工完毕 加工完毕 插入热管 插入热管 折弯热管并套上鳍片 折弯热管并套上鳍片 涂上锡膏,送入烤箱钎焊 涂上锡膏,送入烤箱钎焊 焊接完成,准备安装UV LED芯片 焊接完成,准备安装UV LED芯片 涂上导热胶,安装固定好 涂上导热胶,安装固定好 装上透镜,完工 装上透镜,完工下面开始制作机器箱体。  激光切割的不锈钢板 激光切割的不锈钢板 折弯过程没法拍照... 折弯过程没法拍照... 全部折弯好,上铆钉 全部折弯好,上铆钉 反光罩也是用的不锈钢的,有点难折... 反光罩也是用的不锈钢的,有点难折... 各零件安装到位 各零件安装到位到此基本上主要零件都齐全了。一个LED电源,一个风扇电源,LED驱动器,水冷泵,蠕动泵等等。下面开始做3D打印机的控制部分。  SLA HAT SLA HAT这里要稍微展开仔细讲下。为了省事我用树莓派3,跑nanodlp固件。这个固件驱动电机有两种模式,一种是通过串口连接FDM的3D打印机控制板,通常跑marlin固件,用GCode来控制电机的移动。但这里因为只有一根Z轴,塞一块FDM的控制板相当浪费。所以我采用的是另一种直驱模式,由树莓派直接发步进的位置脉冲,通过这块SLA HAT做步进驱动,并直接控制Z轴电机。但我这里想得很多,所以这块SLA HAT板子搞得也比较复杂。 我这块板子上整了2路步经驱动,一路用于z轴控制,另一路用于蠕动泵控制。我在SLA HAT上整合了一堆传感器,比如有几路温度传感,来监控LED温度,液晶屏温度;有几路风扇控制,来控制控制板自身(步进驱动发热量比较大),LED散热风扇,机箱风扇等风扇转速;有ToF传感器,检测盛液盘里面的树脂高度,如果树脂不足则会自动驱动蠕动泵从瓶子里抽出来补充。当然打印完成之后也会把多余的树脂抽回瓶子。并且所有的步进都是用的最先进的TMC2130驱动,可以用SPI总线配置所有的寄存器,可以实现自动检测丢步,自动检测碰撞等功能。总之做的比较复杂...到后来其实这块SLA HAT上面有一片stm32,理论上可以做到类似marlin固件一样用GCode控制步进。  SLA HAT焊接完毕(其实这一版本报废了,后面重设计了一版...) SLA HAT焊接完毕(其实这一版本报废了,后面重设计了一版...) 全部连好线 全部连好线下面制作Z轴导轨。  导轨顶部用轴承套住丝杆支撑端 导轨顶部用轴承套住丝杆支撑端 装上Z轴电机和导轨 装上Z轴电机和导轨hmmm...这里似乎跳了很多,整个Z轴忽然就出来了。其实是其中的丝杆螺母部分太折腾,懒得拍照了。其中的T三通买的是现成的用于凉衣杆上的零件,这个东西尺寸精度不是很高,想偷懒用现成的东西的,结果反而给自己的丝杆螺母安装制造了很多麻烦。 下面又是一个大坑,制作散热水箱。首先说明下一般的3D打印机都是没这个部件的。我之所以有是因为我用的UV LED功率比较大,同时选用的高通量的单色LCD,理论上我可以尝试高速打印。那么就需要考虑高速固化光敏树脂过程中产生的反应热量问题。为了防止这个热量烧坏液晶屏,我准备把液晶屏贴合在水箱上强制降温,于是就有了这么个东西...  水箱,版本1 水箱,版本1这个水箱有个很明显的问题,那就是水箱轮廓边缘会折射,严重干扰射入的光线。不过我这里找了跟亚克力折射率很近的物质:甘油。理论上会消除这个问题。  注入甘油 注入甘油然而实验失败...甘油这东西太容易吸收水分,它的折射率和亚克力已经明显不一样了。  加上菲镜和反射盘,摆上去看看效果... 加上菲镜和反射盘,摆上去看看效果...既然甘油路线失败,我就考虑换一种构型,用双层玻璃让水从中间流过。但这样两边的水流就需要有均流措施,会有比较复杂的垂直水道结构,设计上相当的麻烦,也很不容易制造。  激光切割的亚克力外框 激光切割的亚克力外框这里只好切成几层,先外发找人激光切割外框,然后我再夹上CNC铣出每层的垂直水道结构,最后合在一起粘上。  激光切割的框架有点变形,只能先做个木模框住加工 激光切割的框架有点变形,只能先做个木模框住加工 总算加工好垂直的水道结构了 总算加工好垂直的水道结构了 用UV胶水把三层外框和双层玻璃粘住 用UV胶水把三层外框和双层玻璃粘住 然后用机器自己的紫外光进行强化 然后用机器自己的紫外光进行强化下面开始加工铝合金部件,主要是盛液盘的外框。  第一次搞铝合金切削,一直在断刀... 第一次搞铝合金切削,一直在断刀... 加工好了一面,翻面继续 加工好了一面,翻面继续 外框加工好 外框加工好 内框也加工好了 内框也加工好了 随便涨紧了一张膜先试试看 随便涨紧了一张膜先试试看 组合起来看看效果,貌似还不错 组合起来看看效果,貌似还不错 这里整个屏幕结构全部安装好了,再次强化 这里整个屏幕结构全部安装好了,再次强化此时,还只是个样子货,灾难才刚刚开始...  玻璃碎了... 玻璃碎了...首先,因为我非常得意这个新水箱,于是想用高压空气吹下内部彻底清理下灰尘...结果一吹玻璃就爆了...当时场景比较混乱没拍照片,此处只有一颗碎片见证这玻璃是有多么容易碎...这里出于紫外透光性的考虑,我选用了高硼硅玻璃。然而这块玻璃没做钢化,所以极其容易破碎。后来忍疼以150块钱一块的价格买了几块钢化高硼硅玻璃...然后重复前面的流程...并且卖家收费贵也就算了,丫的玻璃切的非常不精准,最大的地方误差有1.5mm,你说这块玻璃是要密封的,露出1.5mm这么大的缝那是要咋办嘛...最后我只好根据这块玻璃的形状,重新定制了外边框,并又走了一遍整个流程...  菲镜的问题 菲镜的问题其次,我用光敏胶把菲镜和水箱结构粘在一起。但菲镜的这个细纹路结构有非常好的毛细现象,只要沾上光敏胶就会渗透到整根缝隙...就像上图这样的效果,直接报废...  在超净工作台进行装配 在超净工作台进行装配第三,装配过程中总是会有灰尘进入,而且很难吹走。无奈买了台超净工作台才解决了问题...  水箱还漏了 水箱还漏了第四,在我花了无数心力之后,这个水箱还漏了...这里的原因是,水箱里灌的不是水,而是流动性很高的硅油,这是处于安全的考虑。因为水箱下面有一堆220v的电源,万一水箱漏水,肯定就直接带电了。烧坏东西事小,触电就不好玩了。本着安全的原则我换成了绝对不会导电的硅油。然而硅油的问题是...这货很难密封...常见的O圈都是针对水设计的,不能良好密封硅油,导致开起来之后漏的一塌糊涂。  水泵拆开强化 水泵拆开强化这个水泵也是PC机箱用的,内部就是普通玻璃胶密封,不清楚对于硅油密封效果如何,反正我也拆开重新处理了。  拆开彻底清理并重做密封 拆开彻底清理并重做密封为了堵住硅油,所有的管道接头处都涂了专用的硅油密封胶。然而还是不行,依然会漏,我已经不想知道哪里以及为什么漏了...拔掉水泵放弃了水冷功能... 在经历了如此多打击之后,我决定跳过问题,直接进行打印测试。  首次打印尝试 首次打印尝试 然后当然是失败的 然后当然是失败的失败的原因很简单,树脂固化在膜上,没有被顶部平台吸附走,导致无法继续打印,只是在同一个位置堆砌而已。  吸附不良 吸附不良调整参数之后能部分吸附了,但很明显在撕扯过程中还是被撤下来一半,这样后续自然依然无法打印。 为了彻底解决这个问题,我决定做一套涨紧夹具,来把盛液盘的膜涨的足够紧。  涨紧夹具制造 涨紧夹具制造 涨紧夹具制造2 涨紧夹具制造2 涨紧夹具装配完成 涨紧夹具装配完成有了涨紧夹具之后,这个膜8个方向的涨紧力都可以调整,确保能很可靠的绷紧。绷紧之后敲下就跟鼓一样。  涨紧夹具发挥作用 涨紧夹具发挥作用另一方面,给机器做了个亚克力罩子。防止工作中紫外线漏出,隔离刺鼻的味道,防止灰尘进入。具体折弯过程需要快速操作,没来得及拍照。  亚克力罩子 亚克力罩子当然,选择亚克力罩子我是非常后悔的。因为亚克力是一种很脆的材料,比如这里,在我全部装好之后它就碎掉了...后面不得不花力气修复。虽然修复了也留下了疤痕...如果可以再次选择,我一定选PC板坚决不用亚克力...  亚克力外罩碎了 亚克力外罩碎了最后一步关键改造,把平台底板贴上一块铝合金。因为树脂对铝合金的亲和力比较高,这样能极大的提升允许的剥离力。  铝合金平台 铝合金平台之后就是大量的参数尝试过程了,这是其中最好的结果:打印到4mm左右然后断掉了...  曾经的最好结果 曾经的最好结果在经过10天,反复几十次的调试之后,今天总算是成功了...  成功 成功 成功 成功 成功 成功 成功 成功最后是经验总结... 先说说这个膜。我前后一共测试了3种膜,每种膜3个厚度,总共9种。 PET膜。这个膜价格极其便宜,10块钱一大卷,大概可以裁出30-40张,简直不要钱。很多人也都用PET膜作为离型膜。但我用下来感觉一般。主要问题是这个膜太硬了,它差点把我的涨紧工具给绷坏...事实上就有部分零件给绷坏了。PET膜的表面能在我测试的膜中也最高,也即需要的离型剥离力也最高。很多人DIY的机器屏幕比较小也许能用,但我这个12寸屏幕用起来难度比较大。 FEP膜。这个膜稍微有点小贵,大概是30块钱一小卷,可以裁出7-8张吧。但其实分摊一下每张也就几块钱使用成本,也可以认为很便宜。这个膜推荐用0.1mm厚的,算是目前光固化打印里面最为主流的高端选择。韧性不错,耐用一般,离型剥离力中等。 ETFE膜。这个膜超级贵,大概一张就要100块钱。它透紫外线,有极高的延展性和极高的耐用性,离型剥离力也最小,极为接近PTFE的性质。这个膜好是好,但0.05mm厚的我还是破损了。然后ETFE会随着厚度增加而迅速变硬。到0.15mm厚就有点PET膜的感觉,涨紧难度比较高,但延展性也确实好,最终0.15mm还是可以成功涨紧安装无破损。这个膜目前应该没有人用过,至少我没看到过有人又说用过这个膜。我用下来感觉比较微妙,最后详细说。 PTFE膜。PTFE膜也很贵,和ETFE相当。理论上PTFE膜不透紫外线,并且也是半透明的,按理说是无法使用的。但PTFE膜离型压力应该最小,并且在很薄的情况下也能透过一点光,我虽然买了但尚未尝试。 辅助工具:离型问题上我调研了很多人的经验,最后比较有效的是有人提出的在膜内侧涂一层PTFE润滑剂,如下图。具体的 |

【本文地址】

今日新闻 |

推荐新闻 |