车身装配精度控制技术 |

您所在的位置:网站首页 › 装配精度主要包括 › 车身装配精度控制技术 |

车身装配精度控制技术

|

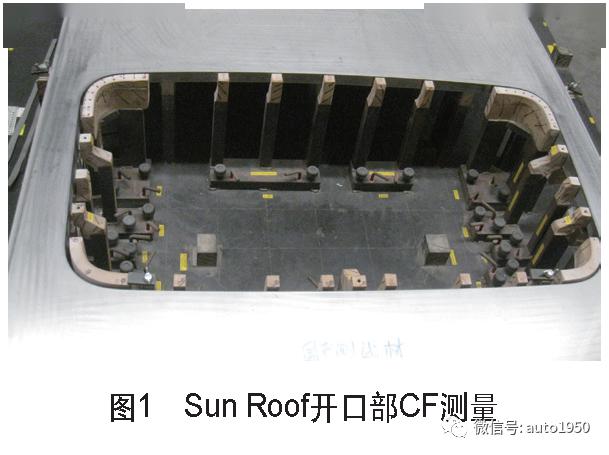

作为汽车制造四大工艺之一的焊装,在车身试生产与量产中的精度不仅影响下工序部品安装,也决定了卖给顾客的产品的质量。在汽车制造过程中,如何保证白车身的车身精度成为直接影响汽车质量的关键因素。而目前国内自主品牌与合资厂生产的国外品牌汽车比较,在车体外观方面有着明显的差异,特别是影响车体外观的开合部位(四门二盖)的段差、间隙。本文以国内外汽车制造过程中车身精度的控制方法为研究对象,对车身精度的控制方法进行了论述,为国产汽车的制造提供借鉴。 车身精度要素 白车身从冲压单品到焊接拼装,其精度有以下三个重要的管理要素: 车身上的部品安装孔精度,孔位精度直接决定了部品安装精度。 车身面的精度,主要表现为外观面的精度,如翼子板、顶棚、侧围、发动机盖、行李箱或背门以及左右前后门等外板。 车身组装后的部品间的段差与间隙,决定了车身外观的美观度。生产过程中车身精度的影响因素 1. 单品的精度影响 由于部品和车身生产制造的过程,也是定位部件、模具的消耗磨损过程,冲压单品随着生产的进行也发生着变化,同时由于设计、加工、搬运等原因也同样造成部品的精度不良。单品精度是车身精度的基础。单品精度不仅影响焊接夹具的作业性,也是导致车体精度偏差的原因之一。单品精度主要通过CF(Check Fixture)检具进行衡量,如图1所示。

2. 组装夹具精度的影响 车身精度不仅与制造夹具的机械加工设备关系密切,而且与夹具的设计息息相关。目前国内焊装夹具制造水平主要在夹具的设计方法、周期与欧美日有较大差距。日本汽车制造企业的车型更新换代快,三年小改,五年换代,再加上推出新车型,经过60多年的发展,与之配套的焊装夹具产业发展逐渐成熟。由于中国自动化工业起步比较晚,相应的配套焊装夹具设计与制作处于一个发展阶段,大部分还是小作坊模式。日本的焊装夹具目前比较通用的方法是采用3D CAD/CAM进行模块化设计,产品直观,设计周期极短,适应批量生产。 目前夹具定位面的精度控制在0.1mm,定位销的精度控制在0.05mm。可以说夹具的精度就决定了车身的精度。关于夹具管理主要有:第一,4S管理;第二,定位销磨损管理;第三,夹具精度偏差管理。 3. 开口部品(四门二盖)安装精度的影响 四门二盖(前后门、发动机盖、行李箱盖或背门)车体覆盖件通过铰链与车体连接在一起。四门二盖的精度决定了车体外观的美观性,同时其安装精度是影响车体是否漏水的主因。 为保证开口部车体精度,主要从以下几个方面进行保证: 四门二盖安装时使用了定位螺栓。总装拆装门的过程中,门的位置不发生变化。 白车身安装四门二盖时,实行预留值管理(见图2),消除涂装、总装工程间的变化。 完成车下线前,参照完成车车身尺寸公差要求,对超出公差要求的车体进行调整。生产过程中车身精度测定 1. 测量方法 车身精度不良主要是指排除设计原因,由于车体的段差、段差左右差、间隙、间隙左右差及板合等超出规格所导致的不良,另外还有组装困难、缝隙过大、异响及漏水等。 目前主要的测量方法有两类:手工测量和自动测量。手工测量工具有:段差规、间隙规、游标卡尺及微分尺等。测量工具有便携式关节型三坐标测量仪、半/全自动三坐标测量仪CMM (Coordinate Measure Machine)和在线测量设备等。 目前三坐标测量设备和技术已经发展迅速,英国Renishaw公司( 总部在美国伊利诺斯州的Hoffman Estates)的开发的CMM测量设备扫描速度达到500mm/s,同时测量精度也有非常大的提高。为了提高测量性能,测量探针与测量臂在材料、质量、控制系统方面都有很大的提高,如探头旋转轴在250mm内达到1mm;在软件方面建立了图形用户界面、CAD数据接口、网络查询系统、测量数据分析等;在使用上,采用了机器人示教相似的控制系统和图形用户界面,只需要简单的培训就可以上岗操作。 2. 部品与焊接夹具精度的定位与测量 就白车身而言,部品精度主要分冲压单品精度、组装精度两部分。冲压单品精度的测量用CF(Check Facility)检具。组装部品主要用便携式、半全自动三坐标测量仪进行测量。 主车身(除去四门二盖的车身)精度控制主要通过在线测量设备进行测量。主车身是在总拼线组合夹具工位拼装,由底板、左右侧围、顶棚、仪表板及后挡板等组合而成,其精度由在线测量设备进行测量,如超出公差范围,连接生产线的控制单元会发出控制信号并及时报警。而单个总成部品,如地板、侧围也有在线测量设备进行测量。部品和车身测量点应与设计过程中RPS工程设定的硬点保持一致。根据单一部品的公差,来进行管理。目前主流厂家的车身精度控制在±1.0mm内。 焊接夹具是保证组装精度的根本,因此夹具设备在安装调试后,其精度的确认非常关键。现行的焊装夹具主要有基准面、支撑面、定位销、夹持部件以及相应控制回路等组成。其中,基准面包含了整个组装部品的定位坐标信息,因此三坐标测量仪根据基准面提供的坐标信息,选择合理的坐标系、板厚补偿等,就能准确地测量出焊装夹具各定位销和定位面的坐标,与实际部品的定位销和定位面的坐标进行比较,得出差异以便设备定位调整,从而保证组装部品的精度,如图3所示。

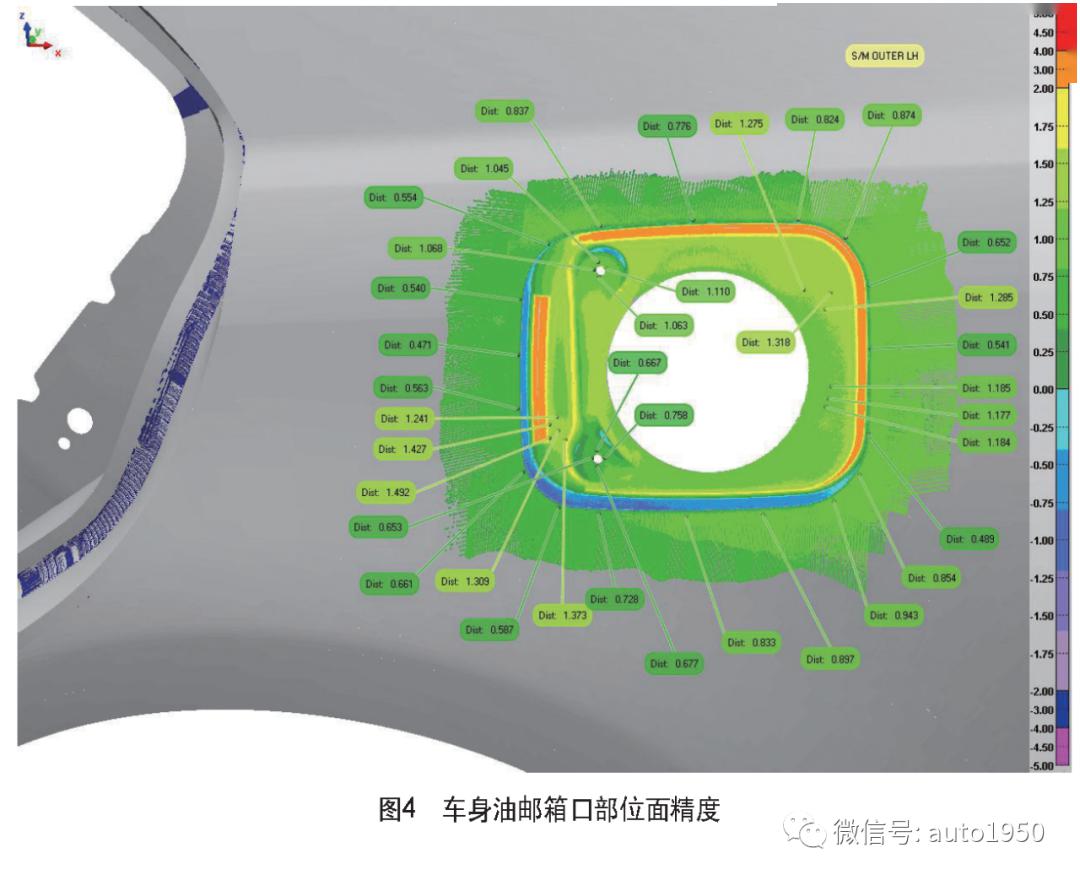

试制与投产后车身精度控制与管理 1. 车身试制过程中的精度修正 车身从冲压品经过焊装、涂装、总装,最后通过终检线,车身精度是一个不断完善的过程。 第一阶段,冲压单品的修正。冲压品经过模具冲压成形后,通过单品CF测量后满足公差许可。但是由于工件之间的尺寸公差累积,工件拼装后出现间隙或水平差超出允许范围的现象。为了解决此类问题,在冲压单品CF尺寸测量OK后,会将外板件(顶棚、侧围、门、翼子板及前后保险杠)组装在整车CF进行测量,根据测量的整车状况进行单品的修正。如图4所示为车身侧围油箱口部位的单品面精度测量图。

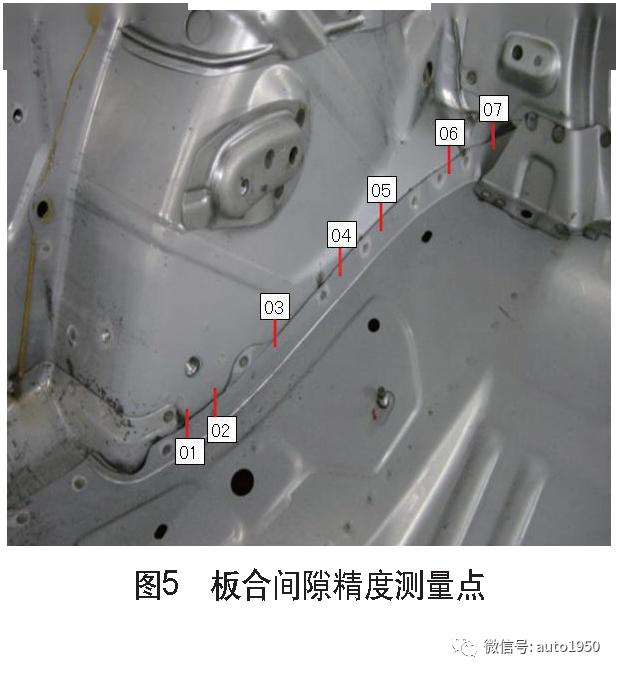

第二阶段,车体拼装精度修正。由于夹具精度同样存在误差累积问题,冲压品在焊装车间拼装成一台主车身时,精度会出现偏差。因此在车体组装过程,会对每个小分总成进行精度测量,并将测量合格的工件再组装成大的总成,最后拼装成主车身。根据CMM对主车身的精度测量值来调整夹具,从而对主车身精度进行修正。 第三阶段,车体板合精度修正。为满足涂装密封胶涂覆作业性,车身板合有规格要求(见图5),因此需要检测车身的钣金件的拼装间隙,确认是否会对涂装造成影响,从而消除车身漏水隐患。

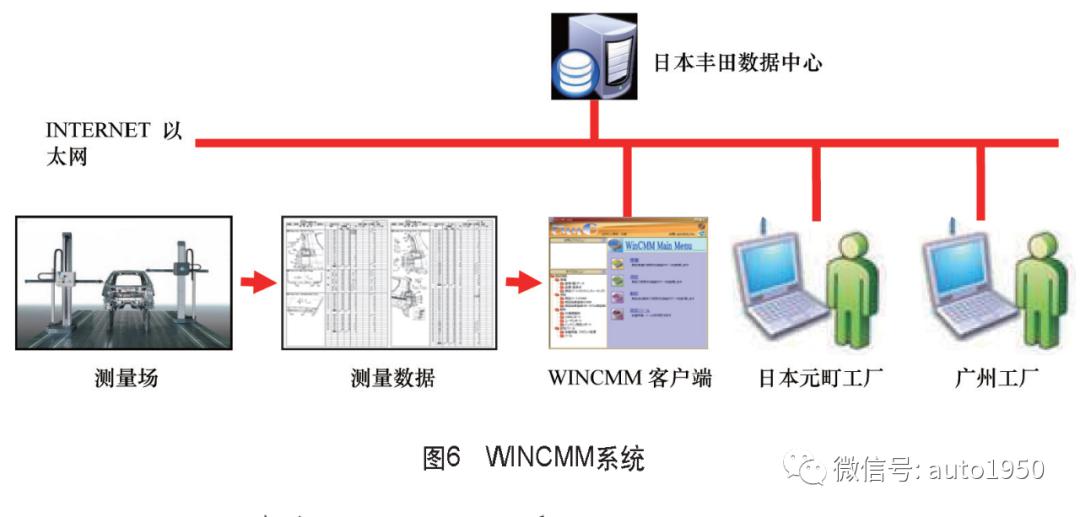

第四阶段,总装后车身精度修正。由于总装部品,如内装、外装、机能等,在与车体组装后,同样发生公差累积的问题。因此联合各部门对整车的部品进行调整和修正。特别是四门二盖的安装精度,需要进行调整。 第五阶段,批量生产后,车身精度的修正。上述四个阶段都是在少量的车体上完成的修正,而批量生产后会暴露一些未发现的问题,如四门二盖的安装间隙、车体与其他部品之间的不良问题,因此需要在批量生产时,对车体品质进行提高。 2. 车身批量生产后的精度维持 (1)白车身精度日常管理 车身精度日常管理主要包括定期全车三坐标测量与数据解析、单一部品定期测量与数据解析。主车身及四门二盖总成精度的定期测量频率为1次/月。 例如,丰田汽车公司白车身测量数据是全球共享,并可以通过客户端软件进行查询或下载测量数据,如图6所示。

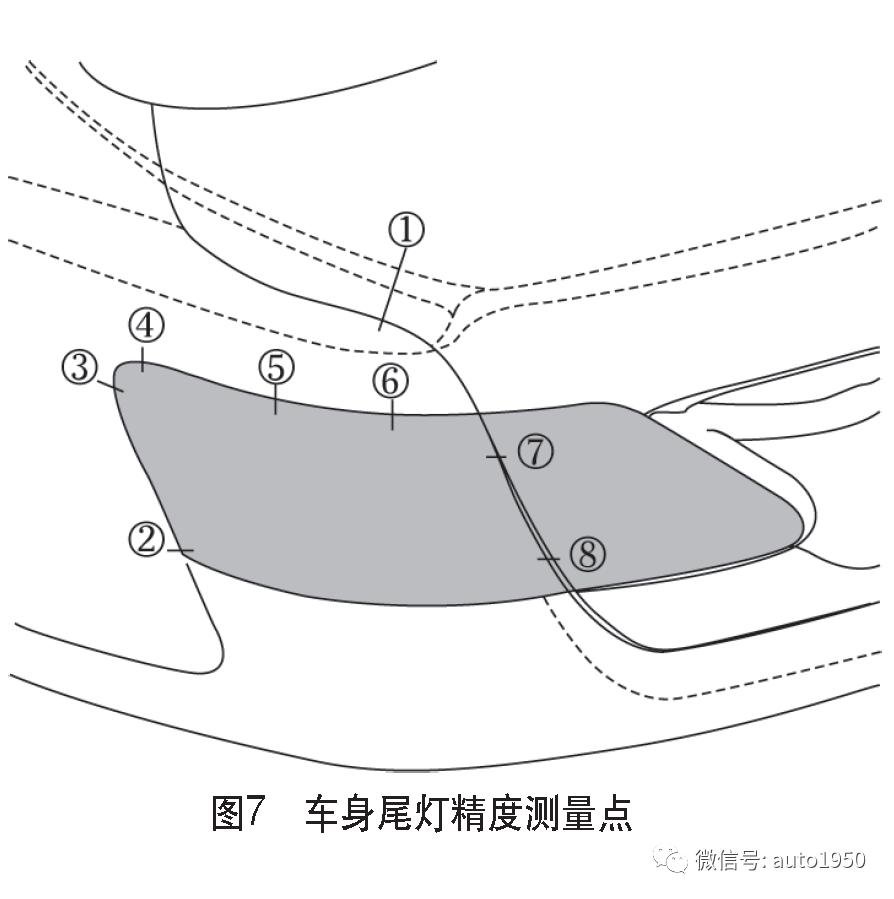

( 2 ) 车体组装精度日常管理 车体组装完成后,需要对主要的部位进行精度日常测量与管理,包括四门二盖与车体配合间隙与水平差测量、前后风挡开口部位测量、前后大灯开口部位测量、前后保险杠、顶棚流水槽间隙测量。如图7所示,对车尾局部的车身精度测量,在设定行李箱盖的基准位置①后,安装后尾灯CF检具,测量②~⑥点的段差(levelness) 和间隙gap,并按照品质规格书进行管理。在发生超过公差范围时,进行必要的调查,根据调查结果进行夹具调整或部品修正。

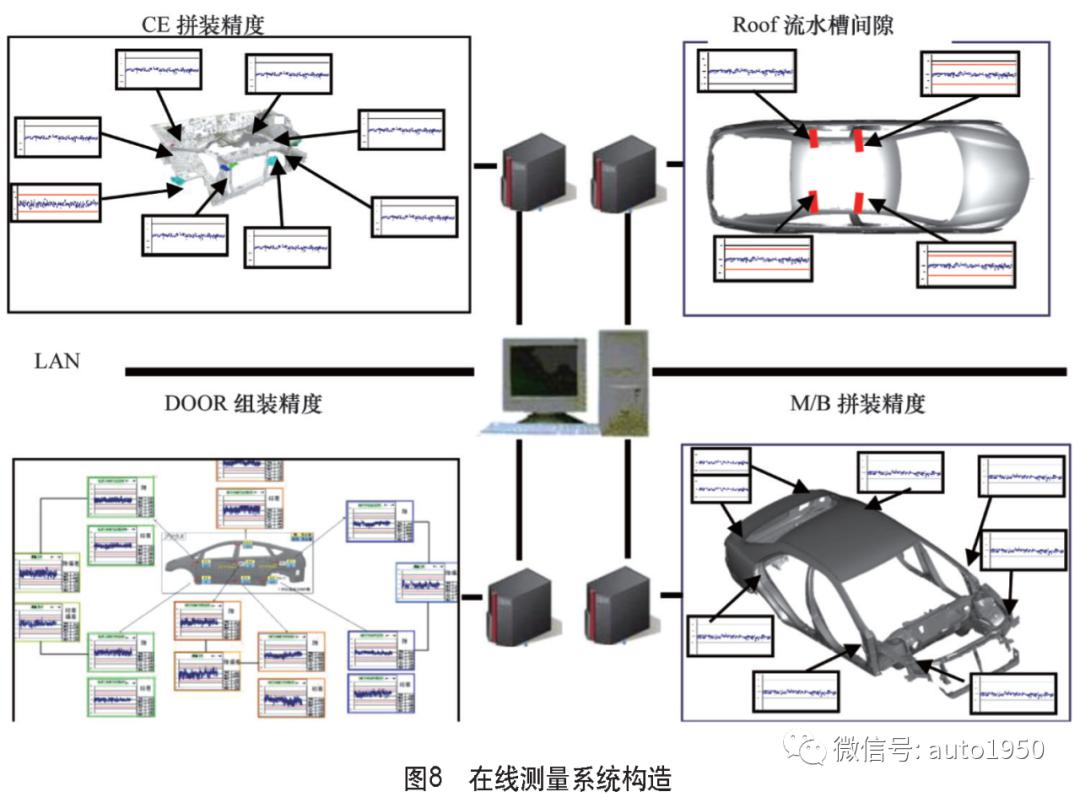

焊装车间品质管理标准如下: 四门二盖组装精度管理品质组每次抽取2台车,对车身的四门二盖安装精度进行测量。 前后大灯、前后挡风玻璃开口部定期测量为1次/周。 前悬挂精度的测定管理为CF测量1次/班。 板合间隙定期测量频率为1次/月。(3)车身精度在线测量系统发展比较迅速 目前有半自动测量和全自动测量。半自动主要是采用人员进行手持操作,如A S I DataMyte公司的“传感器+ASI DataMyte 501便携式数据采集仪+分析软件”组合,应用于车门间隙、行李舱间隙的测量。全自动在线测量设备已经广泛应用在车身制造与生产中,它采用机器人操作测量或者是固定式测量。如明治电机采用OMRON公司的F160视觉传感器开发的在线测量系统在焊装自动生产线得以广泛的应用,它结合工程PLC控制和分析软件,实现了全数检查、检错停线功能,如图8所示。

结 语 白车身精度控制不仅靠车身设计时公差合理分配,也需要现场品质技术人员的努力。车身精度管理与控制是一个系统工程,从设计阶段到生产阶段,从零部件供应商到整车四大车间,从零件单品品质到车身零件配合精度,从各工序的过程控制到总成件的综合分析,需要全员参与才能达到最终的目标。 作者: 熊容廷 宋艳丽 单位: 广汽丰田汽车有限公司 本文已在《汽车工艺师》 2020年第 03 期 杂志 “ 特别策划 ” 栏目上发表,转载请注明出处。 编辑: 畅 达 |

【本文地址】

今日新闻 |

推荐新闻 |