南沙大桥(虎门二桥) |

您所在的位置:网站首页 › 虎门大桥全景 › 南沙大桥(虎门二桥) |

南沙大桥(虎门二桥)

|

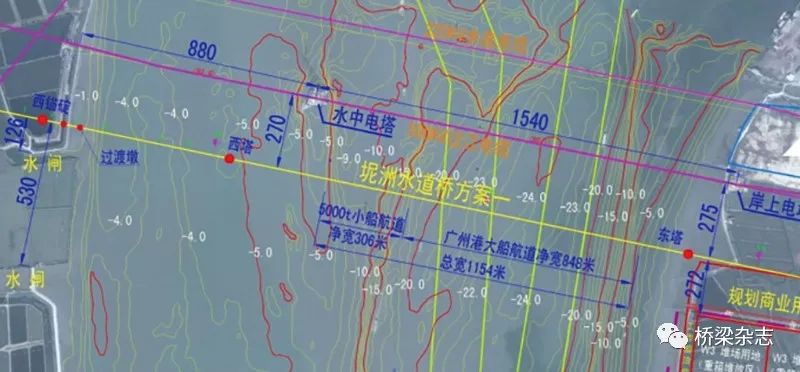

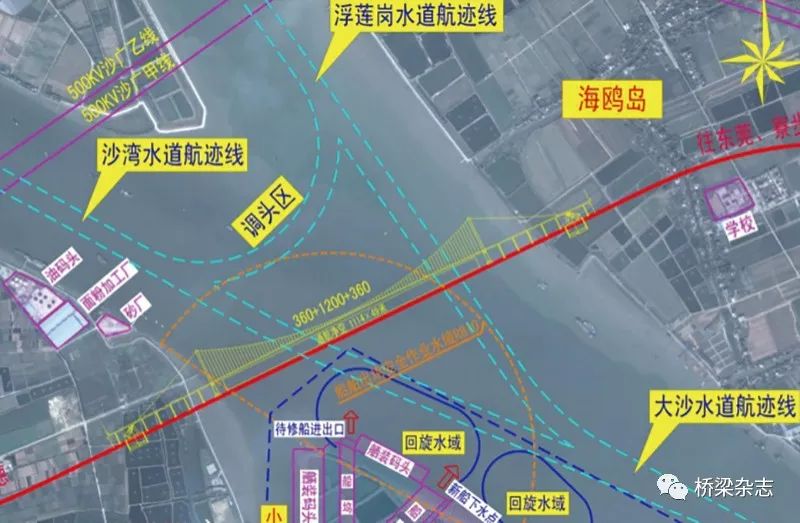

图2 坭洲水道桥位平面图 通航要求 交通部批复坭洲水道桥需满足10万吨杂货船和5000吨散货船同时双向通航,通航净空为单孔双向1154m×60m。 桥跨布置 考虑虎门港船舶进出港的要求,东塔须置于岸边堤外浅水区,最高通航水位时可达塔位的最大船只为空载3000t的内河船、平均潮水位时可达塔位的最大船只为100t以下内河船,对港区作业影响较小,东塔距离航道170m,见图3。

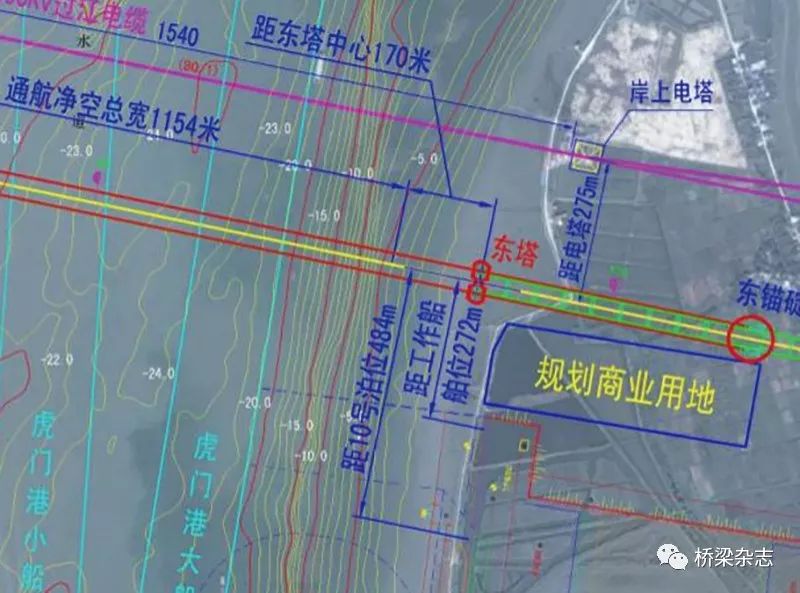

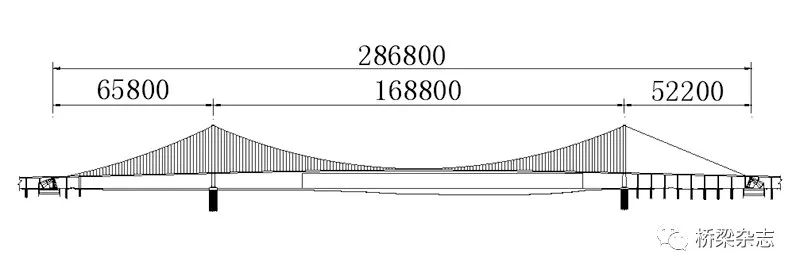

图3 坭洲水道桥东塔位置图 东塔位置和通航要求使得坭洲水道桥主跨不得小于1366m。如采用斜拉桥方案则长度远远超过目前世界最大跨径斜拉桥俄罗斯岛桥(1104m),以及国内最大跨径斜拉桥苏通大桥(1088m),设计和施工难度均较大,不可预见因素较多,亦存在很大的实施风险,技术尚不成熟还需要深入论证,因此选择悬索桥方案更为合适。 如采用主跨1366m的悬索桥方案,则锚碇必须置于水中,水中锚碇阻水长度约为70m,对水道行洪纳潮及河势稳定影响巨大。水利主管部门反对在水中设置锚碇的桥型方案,因此只能进一步增大主跨跨径,将西锚碇置于西侧海鸥岛岸上。 因此坭洲水道桥悬索桥西锚、东塔间距确定为2346m,选择双跨吊悬索桥的合理边中跨比0.4,获得主跨1688m双跨吊悬索桥方案,见图4。

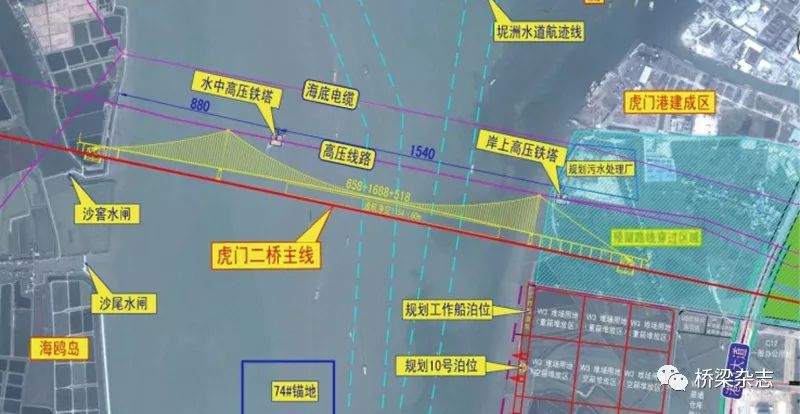

图4 主跨1688m双跨吊悬索桥跨径布置图 大沙水道桥位选择和桥跨布置 桥位选择 大沙水道桥位受到坭洲水道桥位、过江电缆、两岸控制点、新中国船厂、通航条件等因素影响,与八塘尾和小虎岛需要保持一定距离,在东涌和海鸥岛的登陆点摆动范围小,在海鸥岛上的线形回旋余地小,桥轴线的选择范围限制在八塘尾下游和小虎岛的上游水域,初拟了北、中、南三个桥位进行选择,见图5。

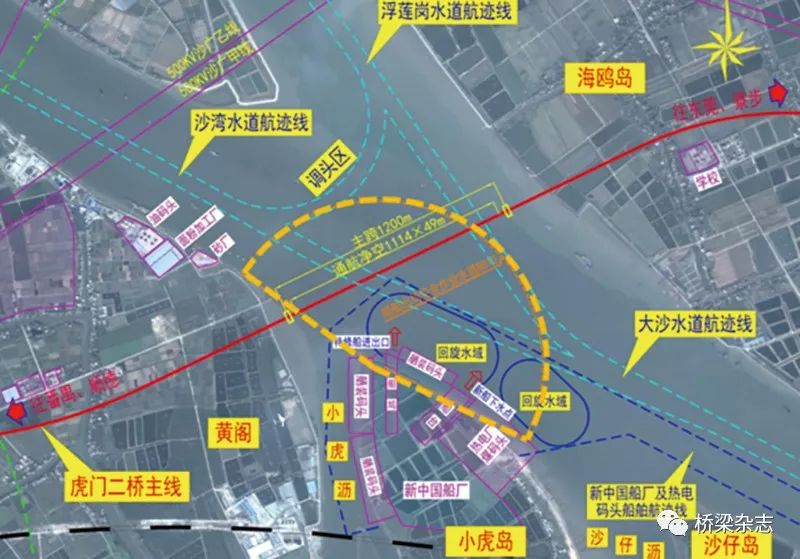

图5 大沙水道桥位方案平面图 北桥位处河道较宽阔,沙湾水道和浮莲岗水道尚未汇合,在两河道之间的调头区上游,两航道可分别设置较小跨径的桥梁,但是来往两航道间船舶需要连续穿越桥孔,船撞风险较大,且路线距离上游的先进油库不满足300m净距的要求,需要拆迁该油库。 南桥位位于新中国船厂船舶出坞作业水域中,桥梁须一跨过江,由于与河道斜交角度较大,主跨达到1580m,造价较高。 经过分析,中桥位一跨跨越通航复杂的水域,既满足沙湾水道、浮莲岗水道、小虎西水道的通航要求,又避免与调头区和船舶出坞作业水域冲突,满足航道、海事、港口、船厂等各方面要求,岸上线位远离北部的先进油库,对既有建筑拆迁影响很小,最终推荐中桥位方案。 通航要求 中桥位位于小虎岛上游约345m处跨越大沙水道,该处上游为沙湾水道与浮莲岗水道交汇口,下游为大沙水道与大虎西水道的分流口。 沙湾航道与浮莲岗航道之间虽然不是航道,但位于新中国船厂6万吨船坞新船出坞安全作业水域中,不容许设置桥墩,最终确定大沙水道通航净空为单孔双向1114m×49m。

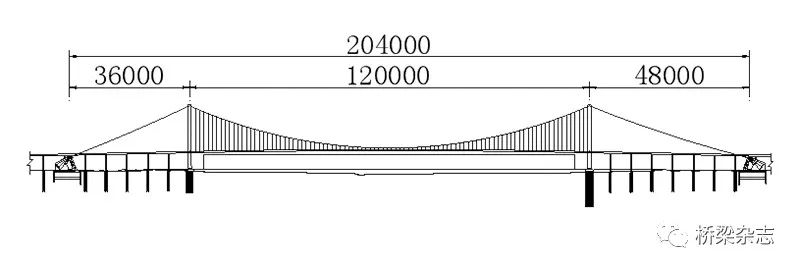

图6 大沙水道通航要求示意图 桥跨布置 根据通航需要,大沙水道桥跨径在1200m以上,考虑到坭洲水道桥将采用悬索桥方案,为两桥设计、施工、管养协调统一,推荐主跨1200m悬索桥作为大沙水道桥的推荐方案。

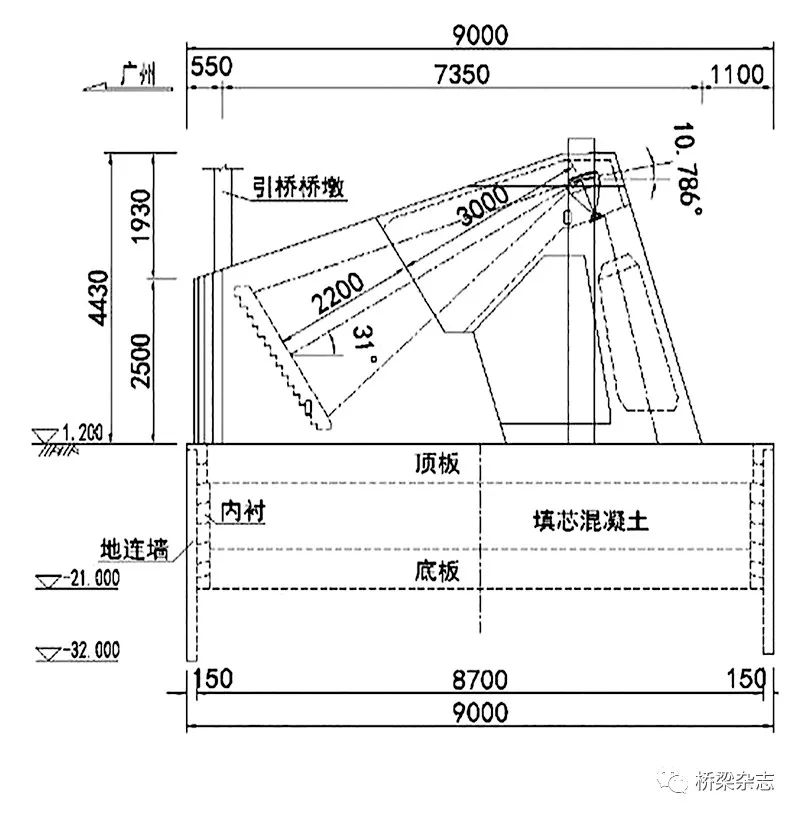

图7 主跨1200m单跨吊悬索桥跨径布置图 桥型的选择 坭洲水道桥设计要点 坭洲水道桥跨径布置为658m+1688m+522m(钢箱梁长度为548+1688),矢跨比1/9.5。在西塔处加劲梁连续,为半漂浮体系,东边跨为锚跨,西边跨和中跨均采用悬吊体系,过渡墩设限位拉索约束主缆位移。 主梁方案采用整体式钢箱梁,梁高4m,宽44.7m,主缆横向间距42.1m;索塔高260m,设三道横梁。哑铃形承台厚7m,64根φ2.8m群桩基础。主缆通长索股有252股,西边跨另设6根背索,索股由127丝、φ5.30mm高强钢丝组成。锚体顺向长73.5m,横向为整体式,外轮廓宽68m。地连墙外径90m。

图8 坭洲水道桥桥型布置简图 大沙水道桥设计要点 大沙水道桥为单跨吊悬索桥,跨径布置为360+1200+480m,矢跨比1/9.5。 主梁断面与坭洲水道桥相同。索塔高191.1m,设两道横梁。哑铃形承台厚6m,52根φ2.5m群桩基础。主缆有169股,索股由127丝、φ5.20mm高强钢丝组成。锚体顺桥向长66.5m,横桥向为分离式,单体外轮廓宽23m。地连墙外径82m。

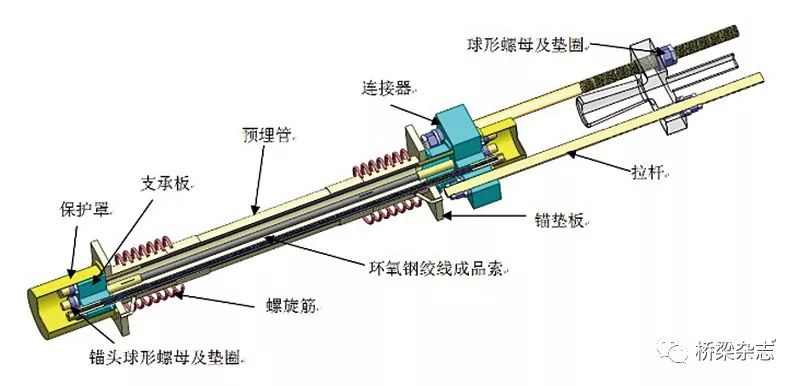

图9 大沙水道桥桥型布置简图 创新贯穿全寿命设计 易抗强风的整体式钢箱梁 坭洲水道桥结构整体阻尼比小,刚度柔,桥位处颤振检验风速为63m/s,低于明石海峡大桥(78m/s)和西堠门大桥(79m/s)等外海桥位风速,可以探索通过改善主梁气动外形,实现结构整体抗风稳定性是最有效的方法。本项目通过反复试验研究,不断优化,最终确定采用整体式钢箱梁。梁宽44.7m,两侧各设2.5m导流板(兼作检修道),主缆横向间距42.1,梁高4m,斜底板与平底板夹角17.3度。 根据风洞试验报告,成桥状态颤振临界风速为78m/s,远大于检验风速63m/s;并且没有出现明显的竖弯或扭转涡激振动,满足抗风要求。优化气动外形后的整体式箱梁,可以同时解决颤振和涡振问题,而且具有重量更轻,桥梁规模更小,造价更经济的特点。 深中通道伶仃洋大桥为主跨1666m悬索桥方案,颤振检验风速高达83.5m/s,也继承南沙大桥采用了类似的整体钢箱梁设计。在与南沙大桥钢箱梁外形基本一致的基础上,中央分隔带内增设上中央稳定板,考虑检修道轨道兼顾下稳定板功能。南沙大桥开启的整体钢箱梁创新设计,经伶仃洋大桥的经验说明:整体钢箱梁颤振临界风速已经达到88m/s。这样的能力已经可以适用绝大多数大跨悬索桥。 提高极限跨越能力的主缆索股技术 标准强度为1770MPa的高强镀锌钢丝在国内外桥梁缆索上已得到广泛应用,1860MPa和1960MPa的高强钢丝在悬索桥主缆上的应用刚刚起步,国内悬索桥尚无应用。 南沙大桥创新性地开展了1960MPa级高强度钢丝主缆索股技术的研究及应用,其主要技术创新点如下: 1.开发强度达到1250MPa以上的钢丝盘条材料设计,并保证盘条具有良好拉拔性能的组织控制方法。实现了盘条高强度化的合金成分设计方法,掌握高碳盘条电磁搅拌、轻压下关键控制技术,解决坯料成分偏析以及高索氏体化盘条控制冷却技术。 2.掌握悬索桥主缆用1960MPa高强度热镀心率钢丝,在各生产工序中的性能变化规律,制定合理的生产工艺参数。 3.开发出1960MPa悬索桥主缆用高强度镀锌铝钢丝,扭转次数≥8次。 4.开发出适用于1960MPa悬索桥主缆索股的锚具,并通过成品索股疲劳试验。 南沙大桥将开发出的1960MPa级主缆钢丝应用到桥梁设计上,大大降低了悬索桥单位跨径总自重,这有很多明显的好处:一是进一步提高悬索桥的极限跨越能力;二是主缆钢丝强度提高,而主缆钢丝用量减少,虽然高强度钢丝单价稍有提高,但是主缆总体造价大大降低;三是缆索系统各构件结构尺寸减小,降低工程材料用量和造价。 设计新颖的锚固系统 传统的可更换预应力锚固系统需要在管道中灌注油脂,由于管道和锚头密封性难以保证,多个项目出现油脂渗漏现象。除此之外,油脂还存在老化酸化的问题。 针对这一问题,本项目首次提出了采用可更换多束成品索锚固系统,索体采用挤压锚成品索,锚固性能优于夹片锚,且不受环境、人员等因素影响。多重防护的成品索具有优异防腐性能,不需要在孔道内灌入油脂,不再有油脂渗漏的问题,同时降低了对施工的要求。多股成品索无须重型设备即可完成穿束和张拉,在不影响运营的条件下,方便而快捷地逐根更换,更换效率是传统预应力锚固系统的5~7倍。

图10 可更换多股成品索预应力锚固系统示意图 智能集成主缆主动式防腐体系 为了保证和延长悬索桥的安全使用寿命,采用有效的主缆防护体系至关重要。南沙大桥采用全面集成主动式防腐体系:首先主缆和吊索钢丝采用耐腐蚀性更为突出的镀锌铝钢丝,主缆钢丝外面缠绕S形钢丝,外层涂覆全新铠装系统,再配备全面智能的主缆内部干空气除湿系统。主要实现以下创新: 1.主缆吊索采用镀锌铝钢丝,大大提高自身耐腐蚀性能。 盐雾试验中,锌铝合金的腐蚀速率比纯锌慢2-3倍。南沙大桥(原虎门二桥)用锌铝合金镀层钢丝替代镀锌钢丝,理论上可以延长大桥使用寿命一倍以上。 2.全面集成主动式防腐。 南沙大桥采用全面集成主动式防腐体系,不仅将传统的钢箱梁、锚室、鞍室及主缆采用除湿防腐,还创新性地将吊索、锚固索等关键部件进行了除湿防腐,从而实现了缆索系统的全面除湿防腐。同时,在各部位的除湿防腐中采用了全新的空气流程设计,使全桥除湿系统形成一个相辅相成的整体,真正实现一个完整的全桥除湿防腐系统。 本项目采用集成除湿体系主要是因为桥梁各部分对干空气需求的巨大差异,南沙大桥创新性地采用整合设计,设备整合集中供气。这一创新具有很多独特的优势,主要体现在以下几个方面: ①设备进行整合,可以减少设备数量,降低总装机容量及维护难度; ②整合后的设备采取备用自动切换设计,相当于增加了备用的除湿空间,大大提高了系统抵抗故障的能力; ③主缆使用的空气量不足钢箱梁的1‰,而且钢箱梁内空气保持在50%相对湿度以下,利用钢箱梁空气进行二次处理,将极大降低主缆除湿的能耗,对钢箱梁的影响可以忽略不计; ④设备整合后,原有的除湿分区将由有组织空气循环代替,并可以实现更多、更有针对性的循环方式,提高湿度均匀性,减少湿度控制的盲区; ⑤由于采用了有组织气流的形式,对于后续的可能需求,例如锚头、U肋内部等末梢的除湿防腐可能性,完全不用考虑设备的增加,只需对气流组织进行调整,以极低的造价进行系统覆盖的升级。 3.全新的铠装系统,提供更优异的防护性能。 南沙大桥主缆外层铠装采用高耐候长寿命主缆柔性密封防护体系,在已有密封防护体系成功应用的基础上,结合S形缠丝及除湿系统使用趋势,弥补日本柔性涂层体系不足,逐步改进,提出和研制的创新体系,满足主缆长寿命防护需求。

合理结构体系及关键装置研发 大桥结构系统采用了静力限位-动力阻尼约束体系。即静力工况下:在一定行程范围d内塔梁间自由变形,当达到某一指定相对位移时,塔梁相对运动受到约束而限制主梁纵向变形;动力工况下阻尼器在其冲程范围内正常工作。 针对静力限位阈值d、限位刚度K、阻尼系数C、指数α开展研究,确定了大桥静力限位-动力阻尼约束体系的最优参数,解决了南沙大桥(原虎门二桥)纵向梁端位移大的技术难题。 南沙大桥首次研发了碟形弹簧与动力阻尼组合的新型减震抗风支座,弥补了因传统抗风支座与主梁之间存在一定的间隙,容易在大风、地震等作用下发生撞击的缺点,改善了桥梁横向静动力受力性能。 复合地连墙锚碇基础设计 重力式锚碇在进行整体稳定性分析时作为刚体考虑,且作为悬索桥下部构造中最重要的结构,任何滑移和倾覆都是不允许发生的。由于不考虑地下连续墙对锚碇承载力的提高,重力式锚碇一般规模巨大、造价较高。

图11 坭洲水道桥西锚碇简图 南沙大桥单根缆力接近五万吨,锚碇受荷大,以该工程为背景,主要创新点如下: 1.地下连续墙-锚碇协同工作机理 综合相关规范中的简化计算公式及三维有限元计算分析了地下连续墙所受土压力、侧摩阻力、结构抗剪强度,明确了复合锚碇基础破坏模式、地下连续墙横截面剪应力、基底摩阻力分布规律;揭示了地下连续墙-锚碇协同工作模式下的荷载分担比例及承载力组成,确定了各部分承载力简化计算方法。 2.复合锚碇基础承载力演化规律 明确了不同缆力、地下连续墙不同插入深度与岩层条件下基底摩阻力分布规律、墙体抗剪强度发挥机理,以及土压力、侧摩阻力的演化规律,确定各部分承载力发挥程度;研究了设计参数敏感性、设计参数变化,对承载力发挥演化的影响。 3.复合锚碇基础设计计算方法 基于地下连续墙、锚碇协同工作机理,揭示了地下连续墙、锚碇变位规律,形成了复合锚碇基础考虑土压力非线性变化的地下连续墙侧壁摩阻力计算方法;提出了地下连续墙-锚碇基础承载力计算模式、计算方法及相应的设计流程。将地下连续墙承载能力纳入到锚碇基础设计中,使锚碇基础设计从传统的刚体设计模式,转化为复合基础设计模式,属国内外首次。 4.一整套复合地下墙锚碇基础施工监控、质量检测措施 以南沙大桥方案和地层条件为依托,结合复合锚碇基础工作机理,提出了施工期及运营过程中的监测要求,以确保复合锚碇基础的共同工作为目标,总结了相应的质量控制与检测方法,确保项目建成后达到设计要求的使用状态。 平稳安全的钢箱梁检查车 南沙大桥处于滨海腐蚀环境条件,为了保证桥梁100年的安全使用寿命,项目团队创新性地研发了桥梁检查车,具有多项创新特点: 1.检查车超大超宽,实现钢箱梁底面全覆盖。 南沙大桥钢箱梁全宽49.7m,检查车两侧轨道间距28m,均为国内之最。 2.检查车行驶速度快,大大提高了作业效率。 传统检查车的行驶速度是7.25m/min至10m/min,而南沙大桥梁外检查车的行驶速度达到了18m/min,基本是原来的2倍。 3.驱动系统智能先进,稳定性好。 传统大跨度桥梁梁外检查车多采用滑导线取电方案,安装困难、稳定性差、易受环境影响;南沙大桥检查车采用锂电池作为动力电源,清洁、环保,无噪音、无污染,运行稳定性好。 4.三重制动系统,提高了检查车安全性。 南沙大桥梁外检查车共设计了三套制动方式,包括电机抱闸制动、电磁铁顶轨制动和手动丝杠制动。三项制动能够保证检查车在不论是行走还是驻车时,均可随时安全制动。 智能排水出良效 南沙大桥首次使用了桥面智能排水系统。智能排水系统由电控箱、紧急控制按钮、电磁阀机构、预制式线性排水沟等部分组成。暴雨来临时,雨水快速流入排水沟内,经泄水口排走。 当桥面有污染物泄漏时,桥上智能排水系统启动,现场人员通过按下护栏上的紧急控制按钮,关闭桥面相关污染区域的泄水口;或中央控制室人员通过监控观察到污染事故发生,远程操作关闭桥面相关污染区域的泄水口,确保污染物流入排水沟槽内并储存,同时通知相关单位进行桥面污染物处理。待污染物处理完毕后,现场相关人员可通过污染区域内的紧急控制按钮,或中央控制室人员通过远程操作,打开原污染区域内的排水阀,并解除警报。

图12 排水系统电磁阀机构 BIM建养一体化应用 BIM应用立足于建造过程中的需求,开展BIM技术在施工图深度检查、精细化施工模拟和工程项目信息化管理等方面的应用研究。核心工作是在南沙大桥(原虎门二桥)打造基于BIM的特大型桥梁工程建养一体化的信息平台,践行“互联网+交通基础设施”理念。 BIM建养一体化应用实践包括建设期和养护期两部分内容,建设期BIM工作内容包括: 1.建立施工图深度的3D结构模型,进行施工图深度校核; 2.关键工程施工工艺模拟(海鸥互通+短线预制拼装+悬索桥施工); 3.悬索桥可视化施工监控; 4.全线交通工程三维可视化设计; 5.建设基于BIM的南沙大桥(原虎门二桥)项目信息化管理集成平台和移动解决方案。 在上述工作基础上,基于“物联网+BIM”理念,结合南沙大桥(原虎门二桥)全寿命周期管理需求,项目组自主开发了虎门二桥全寿命周期BIM项目信息化集成平台。

图13 南沙大桥(原虎门二桥)全寿命周期BIM项目信息化集成平台 当前,BIM平台已实现了南沙大桥(原虎门二桥)形象进度远程可视化管理,基于二维码技术的预制梁厂动态管理,基于移动终端的质量/安全问题隐患实时排查,大跨径悬索桥可视化施工监控,全线交通工程可视化展示与虚拟驾驶,等等。 本文刊载 /《桥梁》杂志 2019年 第4期 总第90期 作者 / 吴明远 作者单位 / 中交公路规划设计院有限公司 编辑 / 陈晖 责编 / 王硕

《桥梁》杂志于2004年创刊,以促进科技发展,传承桥梁文化为办刊宗旨。以关注中外桥梁史上值得借鉴的案例、共享中外桥梁史上前沿的创新成果、结识中外桥梁史上久负盛名的大师、浏览中外桥梁史上蕴涵的悠久文化为办刊特色。杂志面向国内外发行,提供国内外桥梁界最新的学术动态及实践成果,以独特的视角报道桥梁工程设计、施工、科研、监理、管理、文化等内容,全方位反映桥梁科学技术创新,展示桥梁美学文化。设有关注、专题、亮见、资讯、技术、人物、文化、会客厅等栏目,集科技与文化为一体,具有可读性、实用性及收藏价值。 联系邮箱:[email protected] 原创稿件,转载请标明出处 返回搜狐,查看更多 |

【本文地址】

今日新闻 |

推荐新闻 |