大口径长距离钢管气囊滑道法下水研究 |

您所在的位置:网站首页 › 船舶气囊下水法 › 大口径长距离钢管气囊滑道法下水研究 |

大口径长距离钢管气囊滑道法下水研究

|

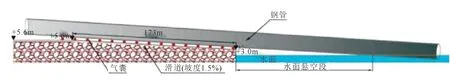

陈新宇,李俊杰,陈金铭 (广西北投环保水务集团有限公司,南宁 530000) 0 引言水下沉管施工主要适用于管道穿越江河、湖泊的情况,是管道穿越水深较深、地质条件复杂、围堰施工困难、有通航要求水域的主要施工方法之一,目前在水利工程和市政工程中已广泛运用[1]。跨江沉管工程的管道一般采用钢管,随着城市供水需求的不断增大,所用钢管的管径越来越大,长度越来越长[2],这就导致了大口径长距离跨江沉管工程若采用传统的钢管下水方式,需分多段多次下水[3],对河道影响大,施工风险也大,传统的钢管下水方式难以适应社会的发展。 沉管法作为管道穿越河流的一种常用方法,具有适用面广、基本不影响通航等优点,同时,在河水较深的河道施工,施工周期短,在工程造价等方面更具优越性[4]。沉管工程中的钢管下水一般采用在岸上分段焊接好后分别吊装入水,再在水上拼接成一根钢管的施工方法,但受限于吊装问题,钢管岸上焊接的长度一般不超72 m,故导致长距离的钢管下水需分多段多次下水,施工周期长,施工风险大。在大规模的沉管工程中,钢管越长则分段数量越多,进而导致钢管水上对接工作量大,水上施工作业风险和质量越加难以控制,传统钢管分多段下水的方式难以运用在大规模沉管工程中。考虑到沉管工程所用钢管的直径和长度远小于大型船舶,为解决大规模沉管工程的钢管下水问题,本文参考船舶下水常用的气囊法提出了钢管气囊滑道法下水,并在广西钦州石化产业园供水项目金鼓江沉管工程中成功取得运用。在金鼓江沉管工程中,通过ABAQUS 建模研究滑道的坡度、钢管分段的数量等在下水环节中的应力变化情况,确认气囊滑道法下水中的控制性参数,并付诸实践,最终成功完成单段最长231.3 m直径1.6 m的钢管下水施工,充分验证了气囊滑道法运用于沉管工程中钢管下水环节的可行性。 1 工程概况及现场条件1.1 工程概况广西钦州石化产业园供水项目拟采用水下沉管施工的方式穿越金鼓江,穿越位置位于钦州市金鼓江大桥上游1.6 km处,其穿越金鼓江的水平长度约691 m,项目结合现状河床底标高和规划疏浚深度,管道埋深至少为2.5 m,根据地勘数据,管道敷设于满足承载力的页岩层,管道敷设深度约为5~8 m。 金鼓江沉管工程管道长1 383.3 m(双管,单管长691.65 m),直线长691 m,采用1626 mm×20 mm低合金高强度Q355C 钢管(屈服强度355 MPa),管间距2 m。本工程为双管间隔2 m布置于江底,双管注水后的总重量达3878 t,沉管规模大,且施工过程中江面受潮汐、海洋环境等影响大,施工难度大。 1.2 地形地貌金鼓江两岸地形地貌属平原河口地貌,微地貌发育有河床、河岸,岸坡高度为5.0~6.0 m,其东岸为已平整好的工业用地,宽460 m,长约800 m,地势平缓开阔,多生长杂草等。根据地勘钻孔资料,该金鼓江东岸管线开挖一带由上而下主要为5.0~7.0 m 填土层,1.5~2.0 m 全风化泥质粉砂岩,强风化泥质粉砂岩,部分区域分布有1.0~2.0 m 的细砂混淤泥,整体地质条件好,满足滑道建设要求。 1.3 潮汐特征金鼓江潮型主要特征:大潮汛时潮汐一天一次涨落,小潮汛时一天两次涨落。一月内全日潮为19~25 d,其余为半日潮。 潮流特征:金鼓江内涨潮平均流速为0.08~0.28 m/s,最大流速为0.54 m/s;落潮平均流速为0.09~0.55 m/s,最大流速为0.95 m/s,流向基本上与岸线或深槽走向一致,整体潮流速度小,以落潮期流速相对较大。 潮位特征:金鼓江内历年最高潮位5.83 m,年最低潮位-0.69 m,多年平均潮位2.40 m,多年平均高潮位3.66 m,多年平均低潮位1.15 m,平均高潮历时10.4 h,平均落潮历时8 h。 2 气囊滑道法下水方案确定2.1 滑道坡度拟定金鼓江沉管工程钢管单段长691.65 m,若采用传统的钢管下水方式,需将钢管在河岸焊接成9 段72 m、1段44 m后,通过吊车吊装入水再进行水上焊接成一段691.65 m 钢管,需在水上进行9 个焊口的施工,施工难度大,焊缝质量难以保证,且需长时间占用河道,在金鼓江沉管工程中采用传统的钢管下水方式可行性较低。 参考船舶气囊下水的方式,若在金鼓江沉管工程利用滑道的方式进行钢管下水,可大大减少钢管分段的数量,进而减少水上对接量,且可提高焊缝质量的可靠性。但钢管通过滑道下水过程中,因滑道与水面有转折点,钢管易因挠度问题产生变形,导致钢管产生不可逆的变形或管体拉裂等现象,故利用滑道进行钢管下水的钢管长度需进行应力分析。一般而言,为避免钢管因挠度产生变形、拉裂等现象,通过滑道下水的钢管越长,滑道的坡度应越小,但滑道的坡度越小,钢管下水时所需的牵引力越大;若滑道的坡度选取过大,则钢管下滑速度难以控制,下水过程中容易发生事故。此外,滑道坡度的确定还需综合考虑原始场地的地形、地貌对施工条件、施工成本的影响,以及地质、水文、气象条件等诸多因素的影响[5]。根据我公司长期的研究与分析成果,建议大口径长距离钢管下水所需的滑道坡度宜在1.5%~5.0%之间,结合金鼓江沉管工程现场环境,选用的钢管长度、直径、重量等参数,金鼓江沉管工程的滑道坡度按1.5%考虑。 2.2 钢管下滑长度分析控制钢管在施工过程中的挠度及弯曲变形是施工控制的要点之一[6],需多因素综合考虑,常规的应力分析难以实现,故在金鼓江沉管工程中采用有限元软件ABAQUS 对钢管拖运下水的过程进行模拟分析,以确定钢管的下滑长度。在ABAQUS软件中,将实际的输水管道和约束进行几何简化[7],通过扫掠产生管道形状,管道长691.65 m,将管道模拟成空心梁,全梁布置重力,管道采用弹性的实体单元进行模拟,管道材料为Q355C 钢,在滑道段及水面浮起段加上与重力相等的线荷载,在悬空与岸或者水交接处采用三个方向固定的约束,模拟简支梁及悬臂梁[8]。 根据施工现场的情况,滑道坡度为1.5%,江岸与平均高潮位的高程相差约2.6 m,考虑到金鼓江的潮汐涨落情况,江岸与水面的高程差按照3 m考虑,因此钢管下滑过程中处于水面悬空状态的钢管长度最长为200 m。钢管下水示意图见图1。

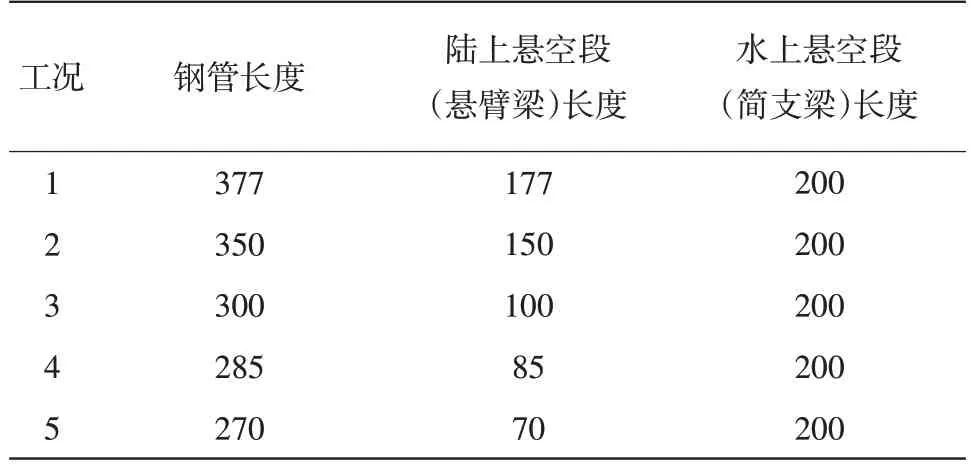

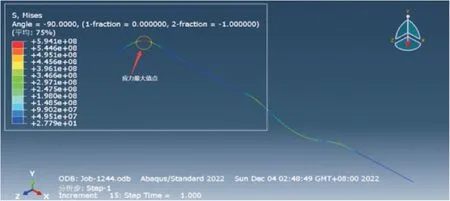

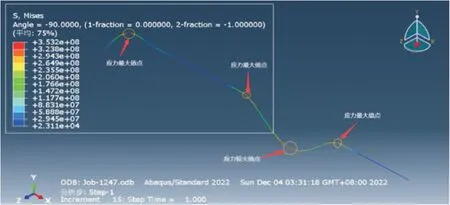

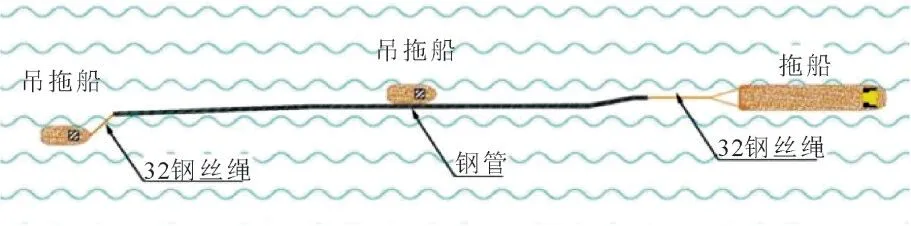

图1 钢管下水示意图 为验算设计的滑道能满足钢管下滑的最大长度,按单段下滑钢管长度377~270 m 拟定5 个工况进行相关分析计算,详见表1。

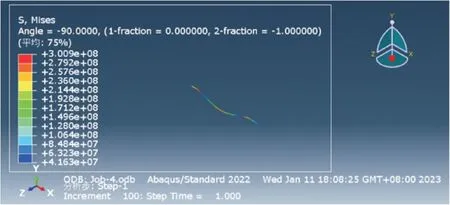

表1 工况分析表m 利用ABAQUS 分别对各工况进行数值模拟分析,可知钢管的坡顶悬空段有应力集中的现象,各点的应力最大值点均出现在坡顶悬空段与滑道段交接处,其中工况1至工况5的最大Mises应力分别为2904 MPa、1667 MPa、836.7 MPa、594.1 MPa、353 MPa。拟定的5 个工况中仅工况5 的应力未超过钢管屈服强度355 MPa,因此钢管单段下滑长度为270 m 时满足应力分析要求。工况4 和工况5 的管道整体应力状况如图2~3所示。

图2 工况4分析结果

图3 工况5分析结果 2.3 方案确定由于金鼓江沉管工程钢管单管长691.65 m,在钢管单段下滑长度不超270 m 的情况下,结合弯头布置情况,拟将钢管分成229.25 m、231.10 m、231.30 m三段分别通过滑道下水。故按最长钢管下滑段231.30 m进行模拟计算,分析成果见图4,钢管段受到的最大应力为300.9 MPa,未超过钢管屈服强度355 MPa,钢管分段长度满足相关计算要求。

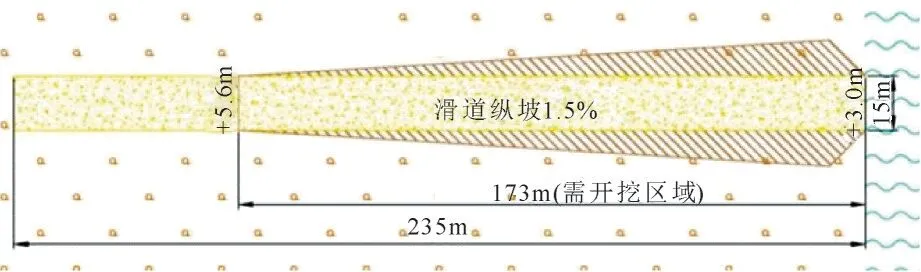

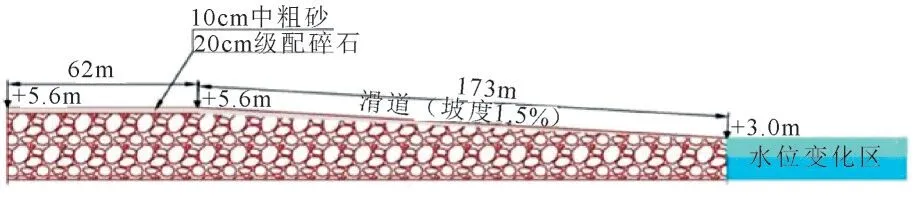

图4 231.30 m钢管段下水过程中钢管应力分布情况 3 钢管气囊滑道法下水实例运用3.1 修建滑道根据有限元软件ABAQUS 模拟分析成果,金鼓江沉管工程中将691.65 m 钢管分成229.25 m、231.10 m、231.30 m三段分别进行滑道下水施工,滑道底宽15 m,坡度1.5%,坡底高程3.0 m、坡顶高程5.6 m,滑道总长度为235 m,其中需开挖区域长度173 m。滑道平面示意图见图5,滑道横断面示意图见图6。

图5 滑道平面示意图

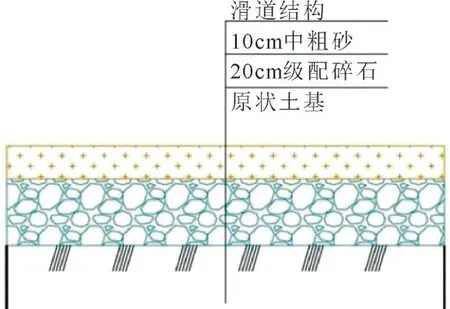

图6 滑道横断面示意图 为保证滑道有足够的承载力,又不损伤气囊,按原状土基—20 cm 级配碎石—10 cm 中粗砂设置滑道结构层,级配碎石和中粗砂的压实度均按95%进行控制。滑道结构层示意图见图7。

图7 滑道结构层示意图

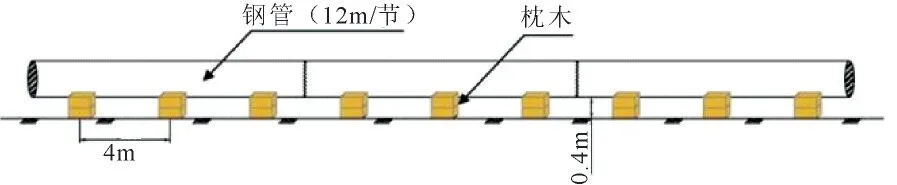

图8 枕木布置示意图

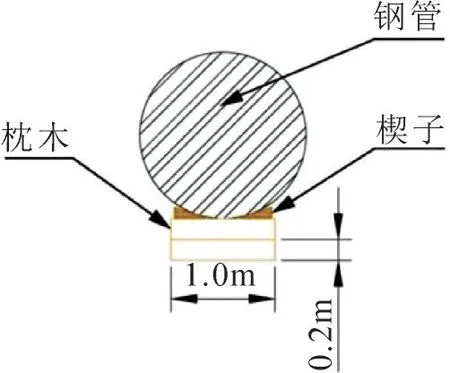

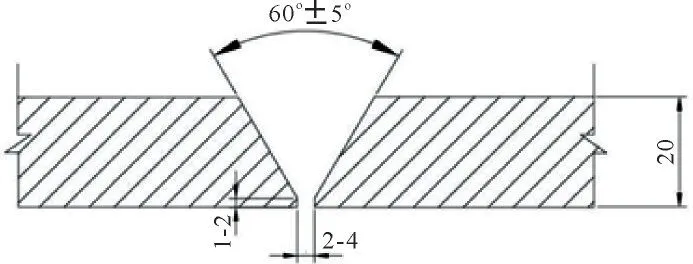

图9 枕木支撑钢管示意图

图10 钢管开V型坡口示意图

图11 钢管点焊示意图

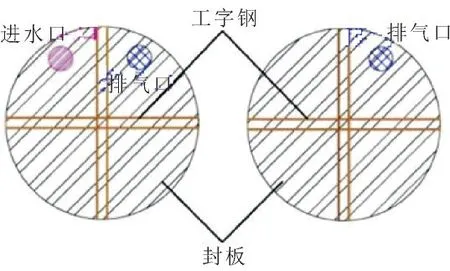

图12 封板布置示意图

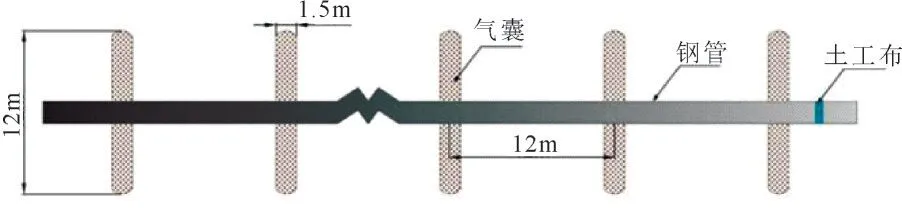

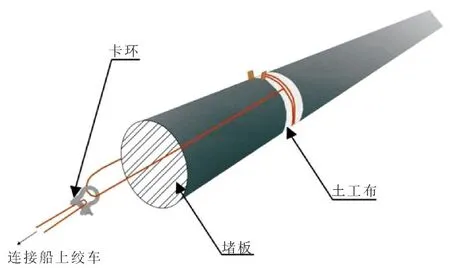

图13 气囊布置示意图 由于钢管通过滑道下水过程中坡度要求高,需尽量避免局部起伏,故完成滑道结构层施工后需对滑道标高进行检验。将滑道按5 m宽划分为一个检验段,每个检验段按每间隔10 m 测一个点的高程,每个测量点的高程偏差按±30 mm 进行考虑,不合格部分需补充中粗砂,用小型夯机进行夯实。 3.2 钢管焊接完成滑道施工后需进行钢管焊接施工。钢管应分节制作,分节长度由现场施工条件及机械设备情况确定[9],本工程采用的钢管单节长12 m,钢管进场后采用75 t 履带吊吊入滑道进行对口焊接,钢管下支撑枕木垫高度为40 cm,每间隔4 m设置一处枕木。单块枕木尺寸为1 m(长)×0.3 m(宽)×0.2 m(高),每个支撑处叠放两块枕木,钢管两侧用楔子固定管道。 钢管焊缝按一级焊缝考虑,焊接工艺按照《现场设备、工业管道焊接工程施工规范》(GB 50236-2011)进行。钢管接头采用对接手工电弧焊(开V型坡口),氩弧焊打底,电焊盖面,焊机采用400GT型直流焊机、焊条采用J507型焊条。坡口为V型,坡口角度为60°±5°,对口间隙2~4 mm,钝边1~2 mm。 钢管完成对口后,点焊前需在坡口内外表面及附近20 mm范围内除锈、除污、清理杂物,并保持干燥,点焊长度为80~100 mm,点焊间距不大于400 mm,点焊厚度为30%~40%壁厚,施焊点数不少于6处,点焊应沿着管四周对称进行,其焊接厚度应与钢管首层的焊接厚度保持一致。点焊焊缝所用电焊条材质、规格及型号应与钢管对接时接口使用的焊缝保持一致[10]。 满焊缝焊接应于两侧对称相向同时施焊,施焊需分层进行,施焊时应均匀连续,尽量减少起弧次数。每层焊缝需整个管口圆周焊完一层再焊第二层。下一层焊缝施焊前要对上一层焊缝焊渣清理干净,检查焊缝气孔及裂纹并做好整改后方可施焊下一层[11]。焊缝完成后应清除焊缝的渣皮、飞溅物,且在超声波检查前应进行外观检查[12]。 3.3 钢管探伤及气压试验完成钢管焊接后需进行焊缝外观检查,合格后对纵、环缝进行100%超声波无损探伤,并按《钢焊缝手工超声波探伤方法和探伤结果的分级》(GB11 345-2013)标准评定。 钢管在滑道焊接完成后下水前,两端需用钢板封闭,为保证试压时封板有足够的刚度,需用工字钢设置十字型加强肋,加强肋需符合《钢结构设计标准》(GB50017-2017)的要求,且在管道端口一侧封板处设置进水口与排气口,另一侧的封板处设置排气口。完成所有焊接工作后进行气密性试验,气密性试验过程为:利用空压机向钢管内打气,气压缓慢升至0.4 MPa 后,用目视钢管水下部分有无气泡和管道水面以上部分涂肥皂水的方法进行排查,若无泄露及异常情况,气压稳压10 min 不变,指针无颤抖现象,则气压试验合格[13]。 3.4 气囊安装船用气囊是典型的重载搬运工具,最初用作修船辅助设备,目前气囊下水技术已成为主流船只下水技术之一[14],为避免气囊滚动时发生破损,确保施工安全可靠,本工程的气囊选用船用高压气囊。金鼓江沉管工程采用1626 mm×20 mm 低合金高强度Q355C钢管,单位长度重量0.792 t/m,下滑最长钢管段长231.30 m,总重量为183.19 t,按12 m 间隔布置一个气囊考虑,需布置19 个气囊,单个气囊的承重为9.64 t,考虑1.5 的安全系数后,单个气囊的承重不应低于14.46 t。根据气囊承重要求、钢管直径等参数,拟采用的气囊参数为:直径1.5 m,长12 m,厚8 mm,耐压0.15 MPa,有效顶升高度0.5 m,单个气囊有效承载重量为15 t。 滑道内的钢管完成焊接、检验、防腐等工作后,在管底按每12 m布设一个高压气囊,气囊需与钢管垂直,且气囊中部需位于钢管下方。气囊布置完成后,利用空压机对气囊进行充气,充气过程中应适时调整气囊位置,使得气囊中部贴合钢管,且气囊与钢管保持垂直状态。当所有气囊的气压达到0.15 MPa、钢管的重量全部承压于气囊后,移除钢管下方的楔子与枕木。 3.5 钢管下水(1)检查并清理滑道内留存的枕木、螺丝刀、线缆等尖锐硬物或带状物,避免阻碍气囊的滚动或破坏气囊。 (2)检查滑道内的地面凹穴是否已填平,保证地面的承载能力相对均匀。 (3)利用钢丝绳将拖船与钢管进行绑扎连接,钢丝绳应满足牵引力的要求,钢丝绳绑扎示意图见图14。

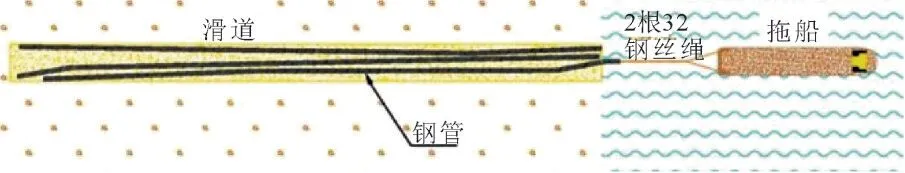

图14 钢丝绳绑扎示意图

图15 钢管下水示意图

图16 钢管水上移动示意图 (4)重新核查钢丝绳的连接、气囊的气压和位置、滑道内的障碍物等情况,无异常后,移去拖船的引桥。 (5)启动船上的绞车,船只通过收锚移动船位配合船上的绞车拖拉钢管下水。 (6)钢管完全入水后,首先在钢管的一端(上游端)带上牵引缆(15~20 m),牵引缆的另一端固定在拖船尾部,将管道拖至基槽上方,吊拖船靠上管道的另一端(下游端),其中吊拖船主要作用为控制漂管时的方向,拖船控制漂管的速度,管段中间由1艘吊拖船辅助控制钢管位移,缓慢浮运并适时调整船位以控制钢管变形程度。3艘船共同解决了钢管挠度不足和漂管时因水流影响导致钢管出现横移、不平稳等问题,防止钢管变形过大造成损伤,使钢管能顺利漂移至管道水下基槽中心线上方。当完成钢管固定工作后,回收所有气囊,则完成钢管的下水施工。 4 经济效益情况在大口径长距离钢管下水施工过程中采用气囊滑道法下水,可大大减少水上钢管焊接的工程量及作业时间,在保证钢管焊接质量的基础上,既提高了施工效率,又降低了钢管施工成本,为沉管项目中的钢管下水方式提供了一种全新的思路。为此,本文针对金鼓江沉管工程钢管气囊滑道法下水和传统的分多段下水再在水上拼接的方式进行了施工费用对比分析,具体见表2。

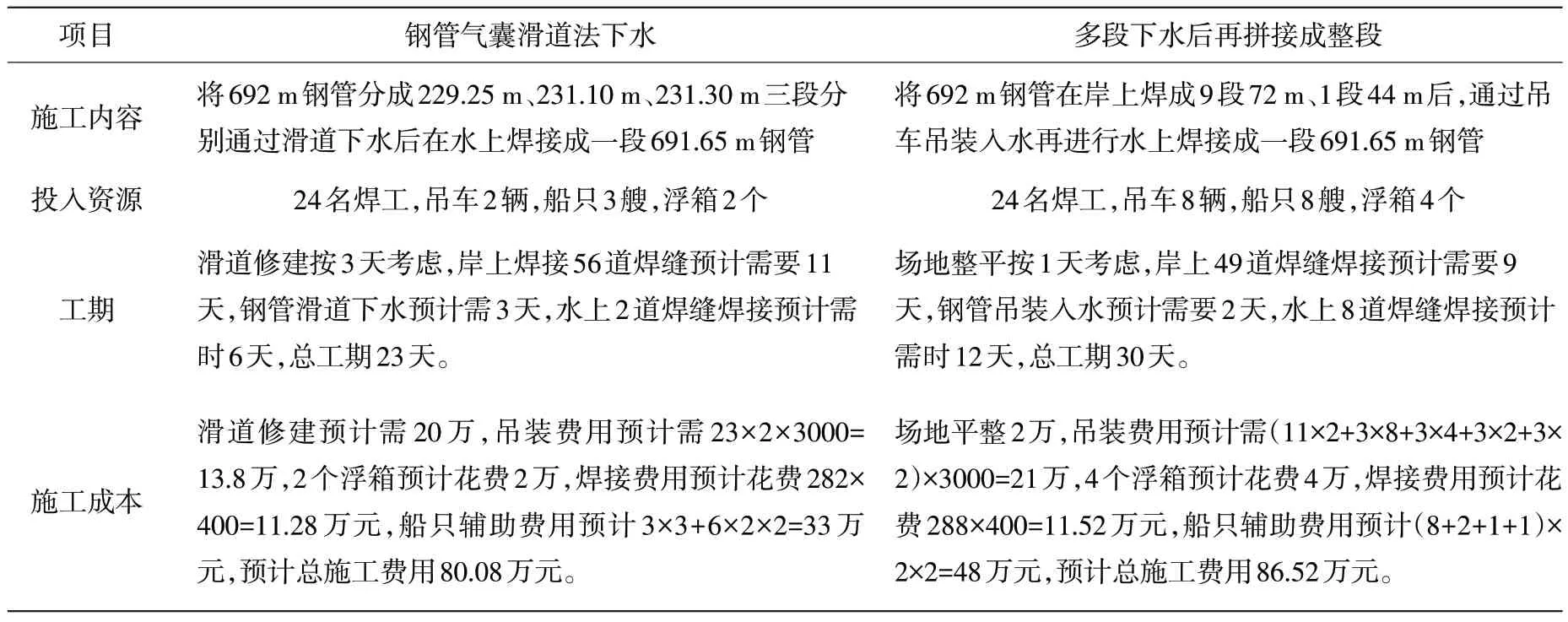

表2 施工费用对比表 由表2 可知,沉管施工中采用气囊滑道法下水与分多段下水后再拼接成整段方式相比,缩短工期7 d,缩短约23.3%的工期,减少施工成本6.44万元,减少约7.5%的施工成本。通过以上对比,在大口径长距离钢管沉管施工中,采用气囊滑道法下水的方式具有显著的经济效益。 5 结论为解决沉管工程中大口径长距离钢管采用传统分多段下水方式面临的水上焊缝数量多、焊口质量可靠性低、水上作业时间长等难题,本文参考船舶气囊下水的方式,提出利用滑道、船用高压气囊等进行钢管下水施工的气囊滑道法,并在金鼓江沉管工程付诸实践,于2023年2月圆满完成金鼓江沉管工程中两根长691.65 m、外径1.626 m的钢管下水施工,钢管下滑过程中速度平缓,姿态安全可控,钢管未出现变形、拉裂等现象,且后续的钢管水上对接、钢管下沉、水压试验等均顺利完成,进一步验证了钢管无变形、拉裂等异常情况,有效检验了大口径长距离钢管气囊滑道法下水的可行性。 本文从气囊滑道法的提出到数值理论分析再到方案实施,探索出一条确实可行、全新的钢管下水方式,有效解决了大口径长距离钢管沉管施工中钢管需分多段下水、长时间占用水域等难题,显著降低水上施工作业难度和风险,且又能降低施工成本和减少对航道的影响,可为类似大型沉管工程的管道下水施工提供技术指导和参考。 猜你喜欢 示意图气囊钢管 微型钢管桩在基坑支护工程中的应用建材发展导向(2021年22期)2022-01-18浅探输变电钢管结构的连接方法建材发展导向(2021年10期)2021-07-16先画示意图再解答问题数学小灵通(1-2年级)(2020年9期)2020-10-27黔西南州旅游示意图当代贵州(2019年41期)2019-12-13ACS6000中压传动系统在钢管轧制中的应用电子制作(2018年10期)2018-08-04高田气囊案中国汽车界(2016年1期)2016-07-18两张图读懂“青年之声”中国共青团(2015年7期)2015-12-17基于PLC的钢管TIG焊机控制系统焊接(2015年9期)2015-07-18Observation on Activities of Air Sac in Opened Body Cavity of ChickenAgricultural Science & Technology(2015年6期)2015-02-05气囊助浮大型导管架下水可行性研究石油工程建设(2014年5期)2014-03-20

|

【本文地址】

广西水利水电2024年1期

广西水利水电2024年1期