移液器吸头自动送料机构设计与仿真 |

您所在的位置:网站首页 › 自动移液装置设计 › 移液器吸头自动送料机构设计与仿真 |

移液器吸头自动送料机构设计与仿真

|

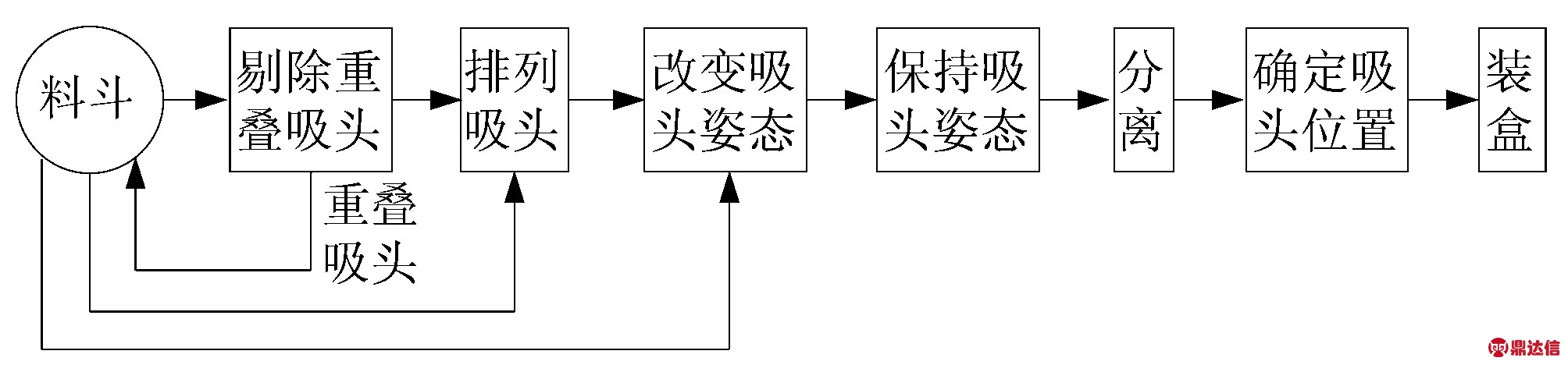

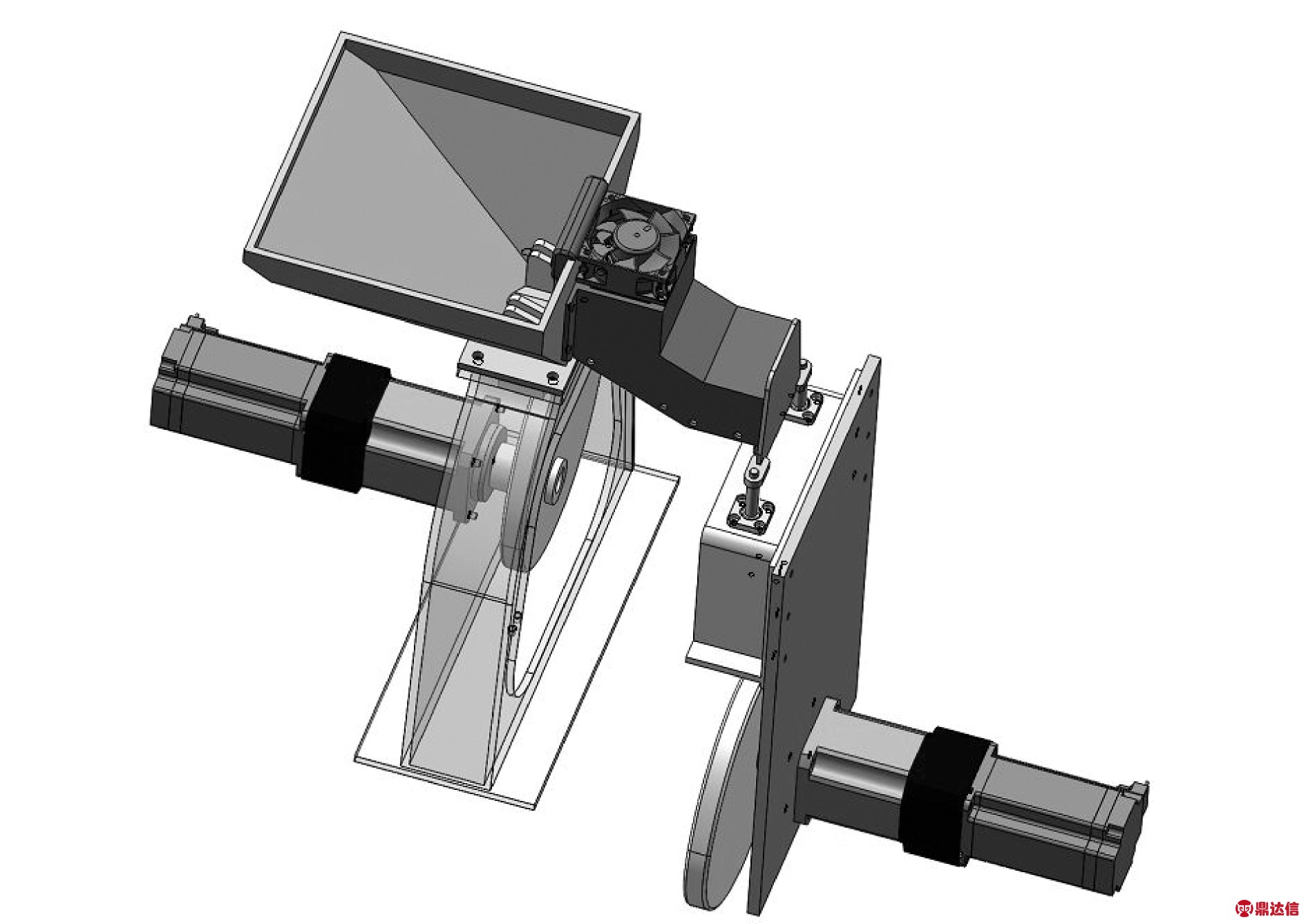

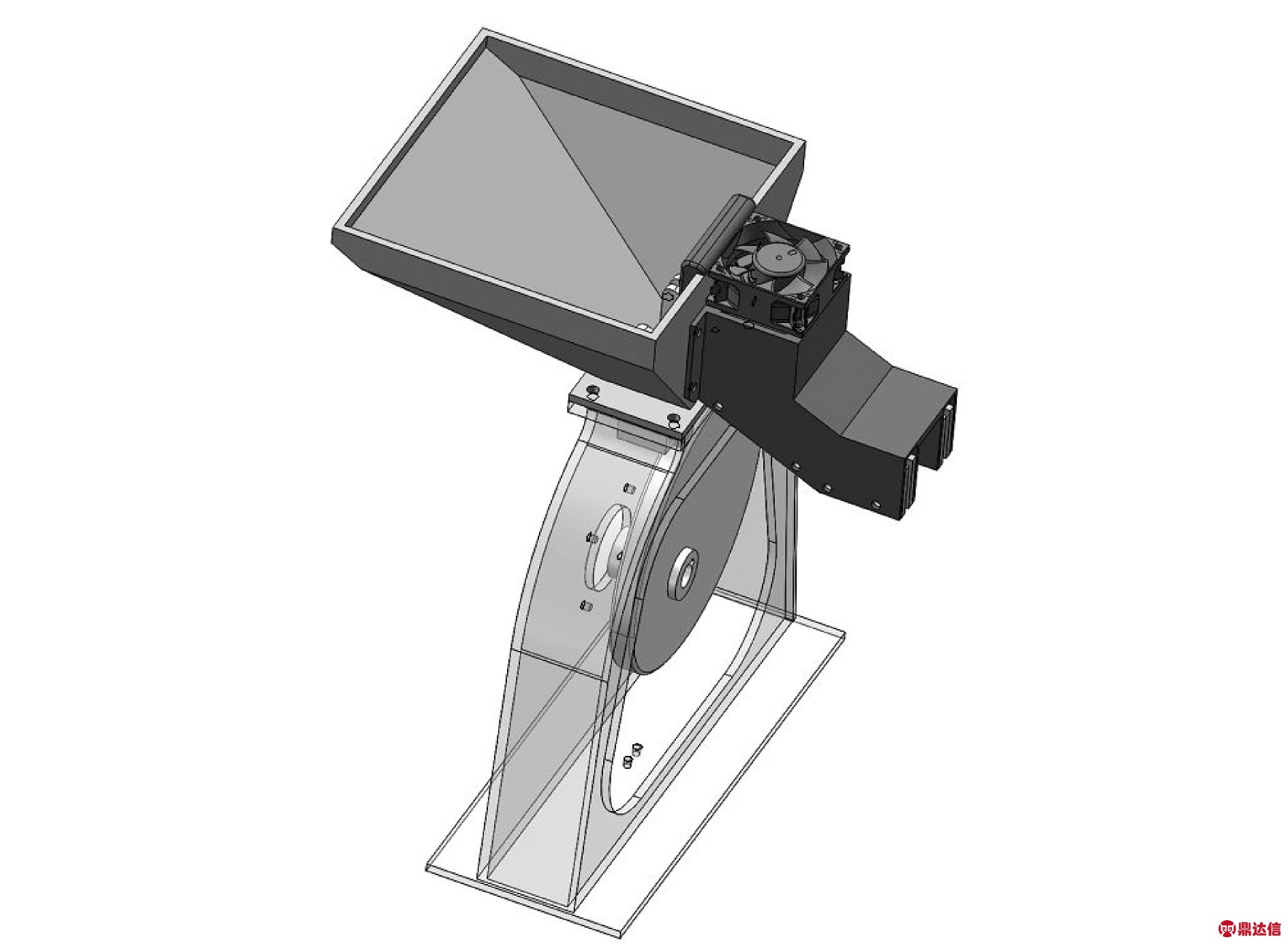

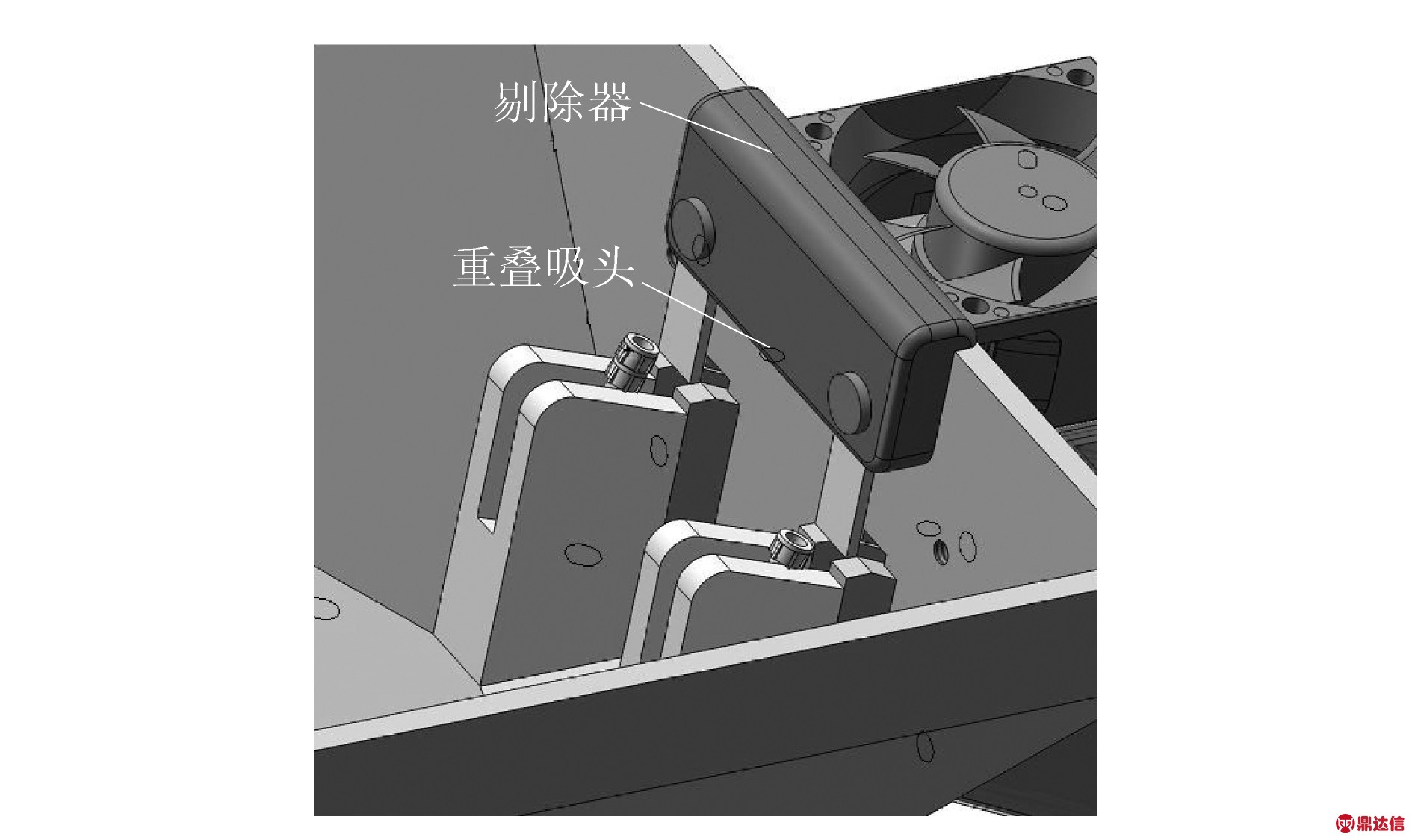

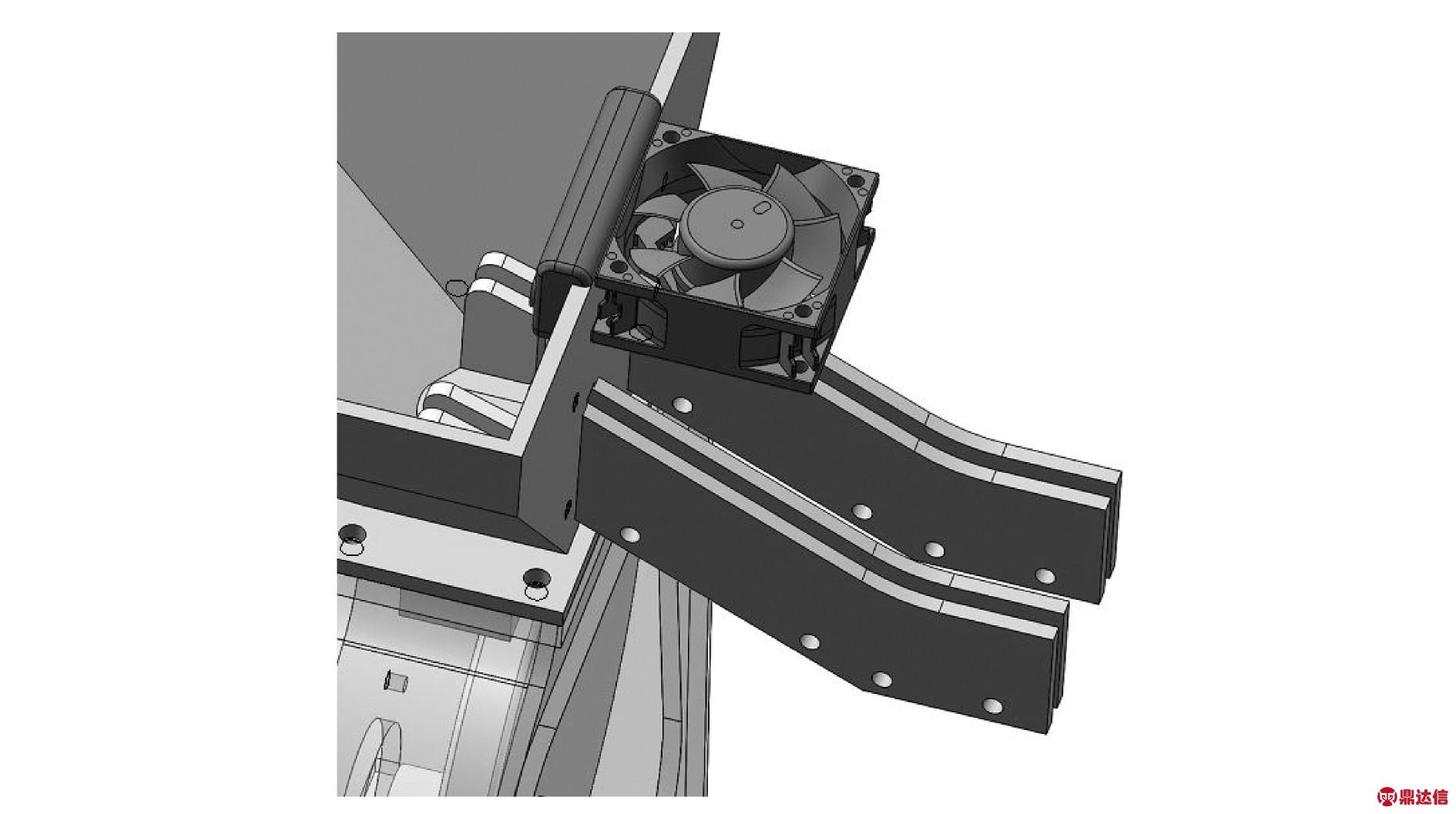

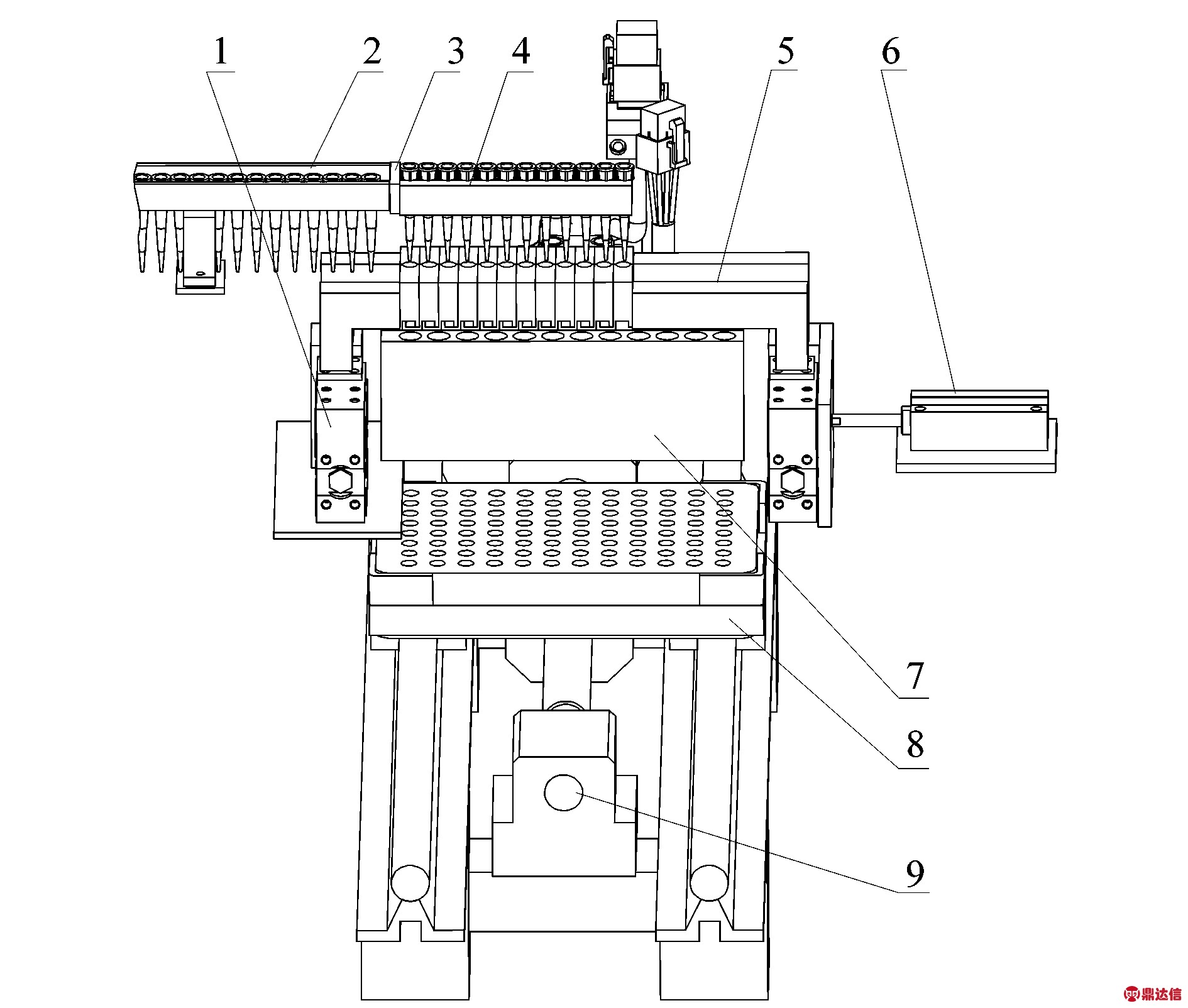

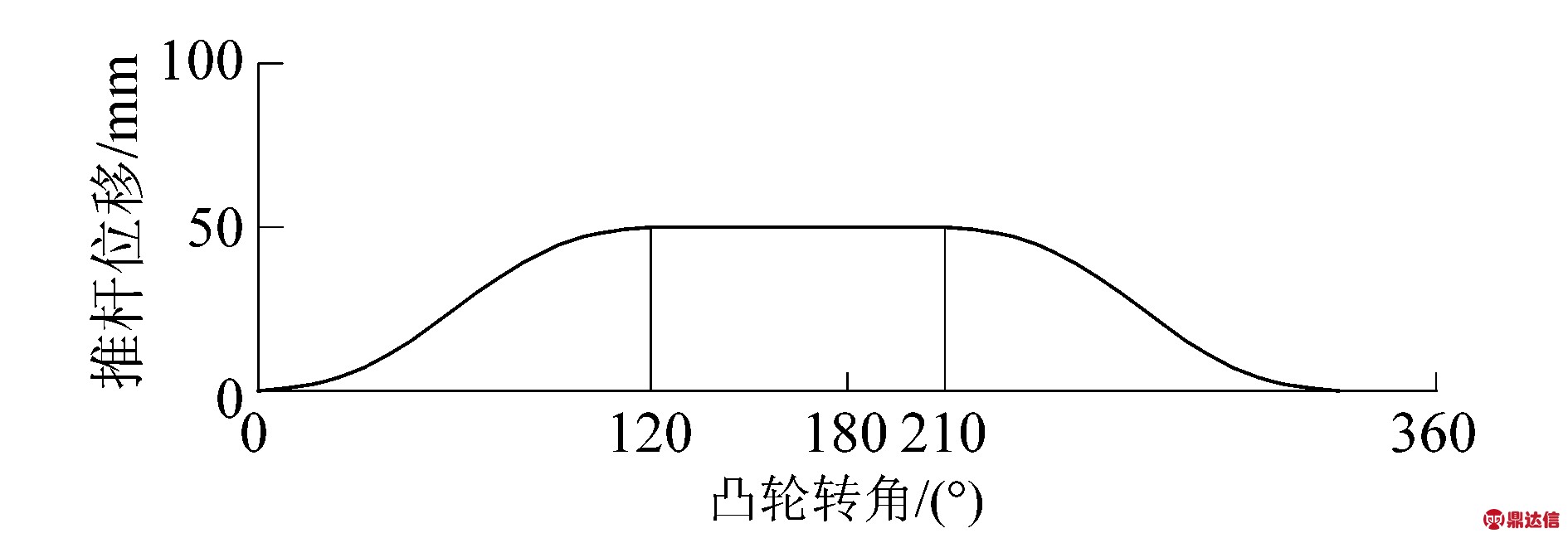

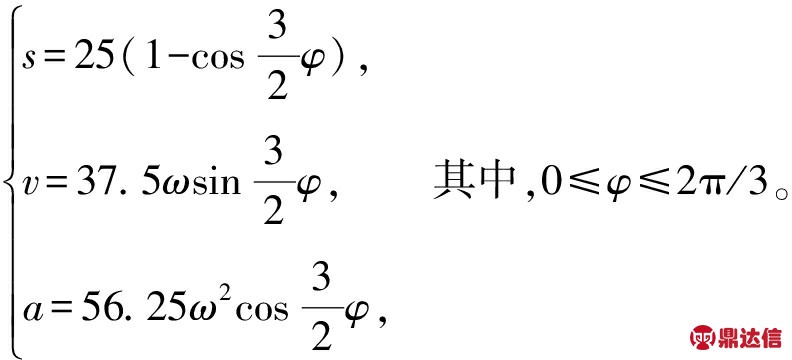

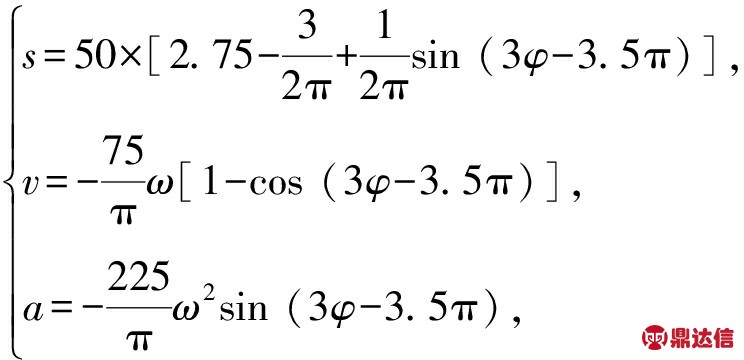

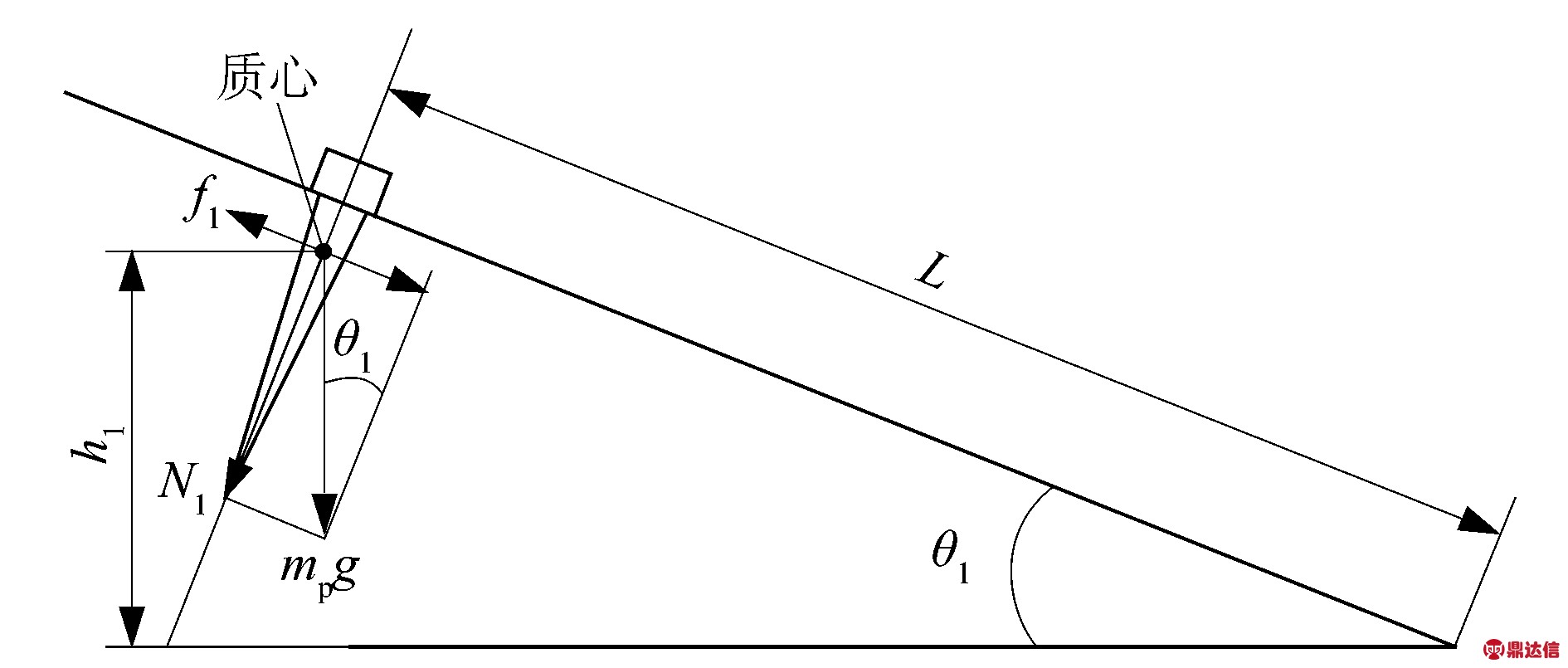

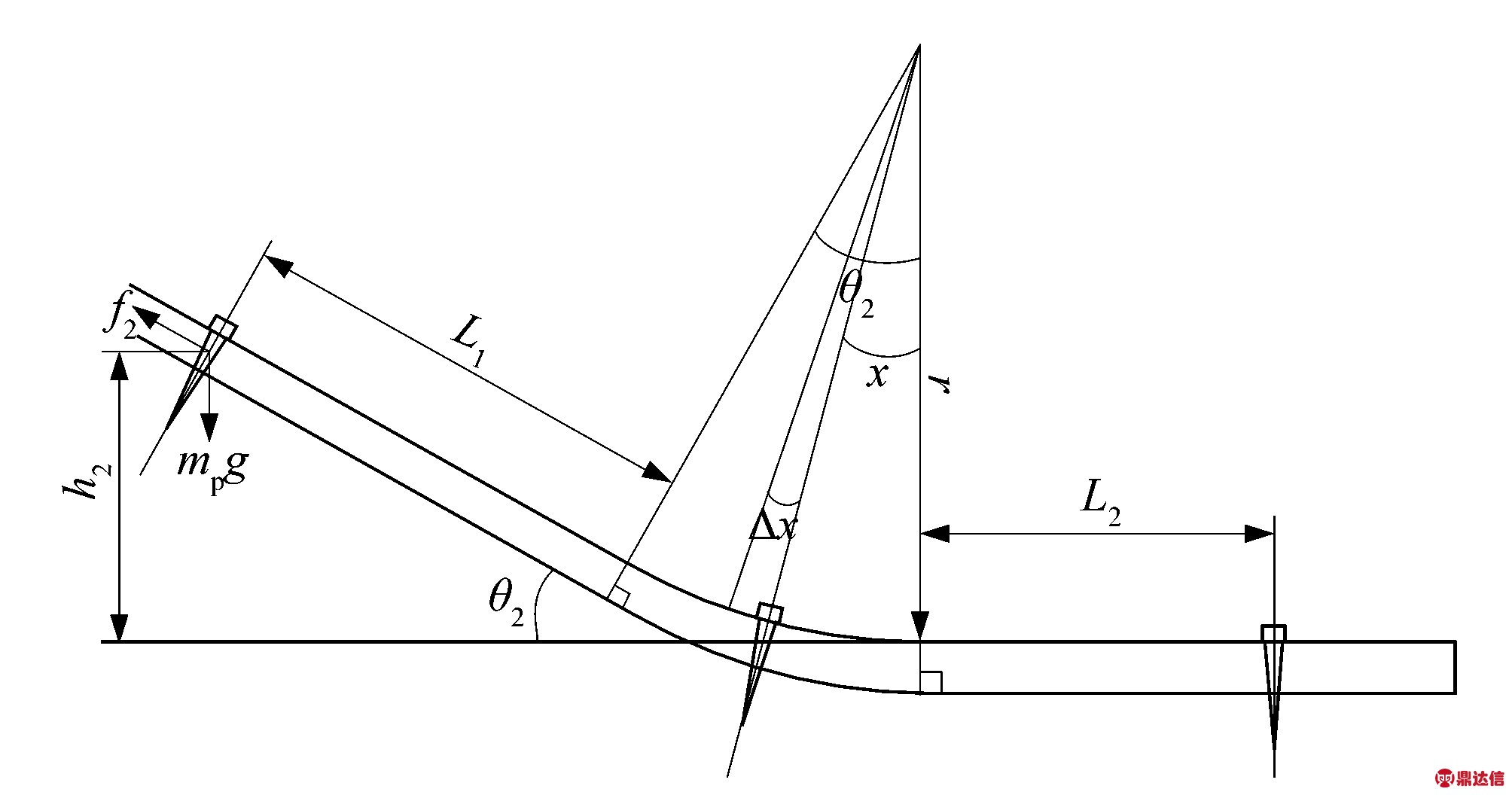

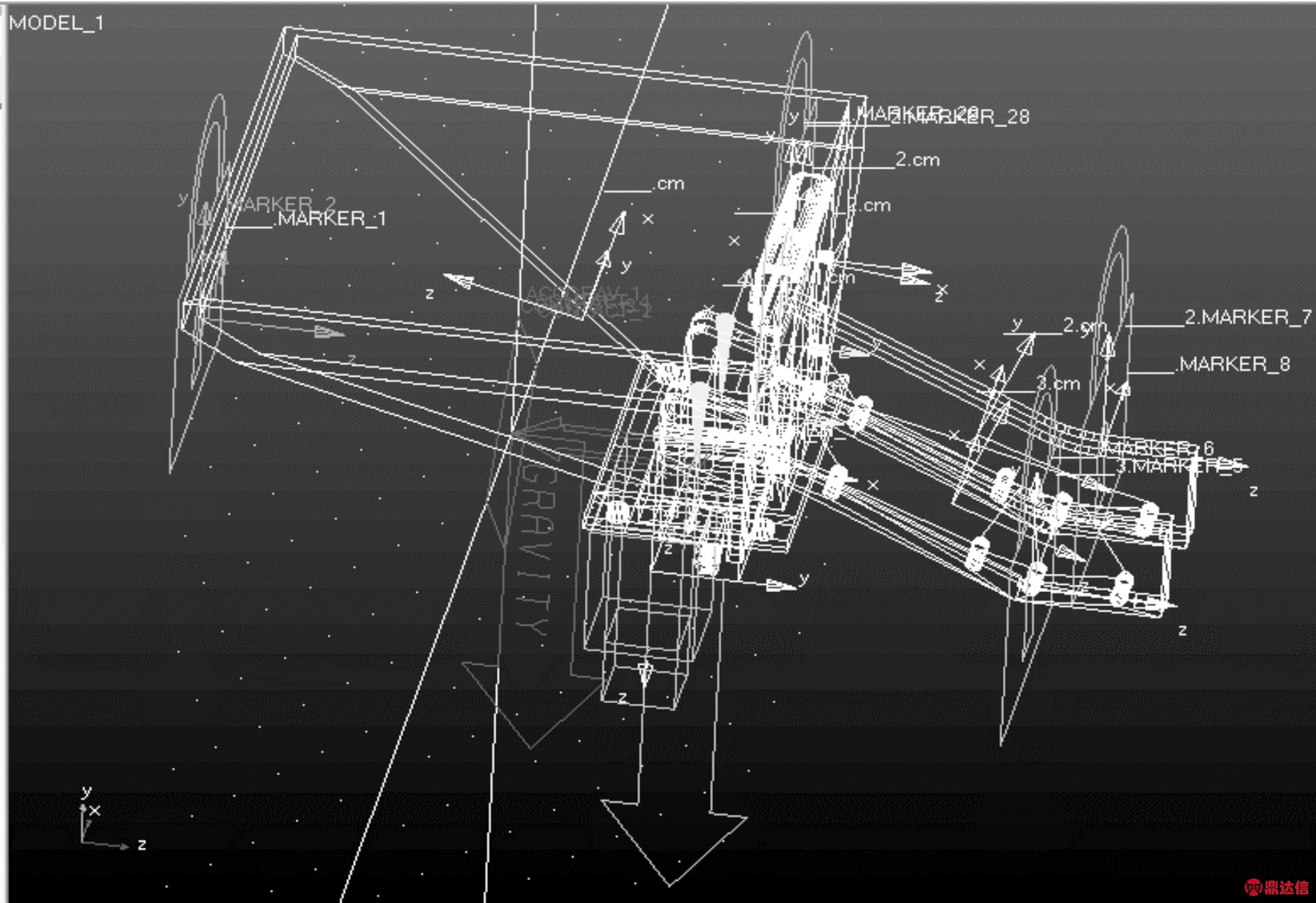

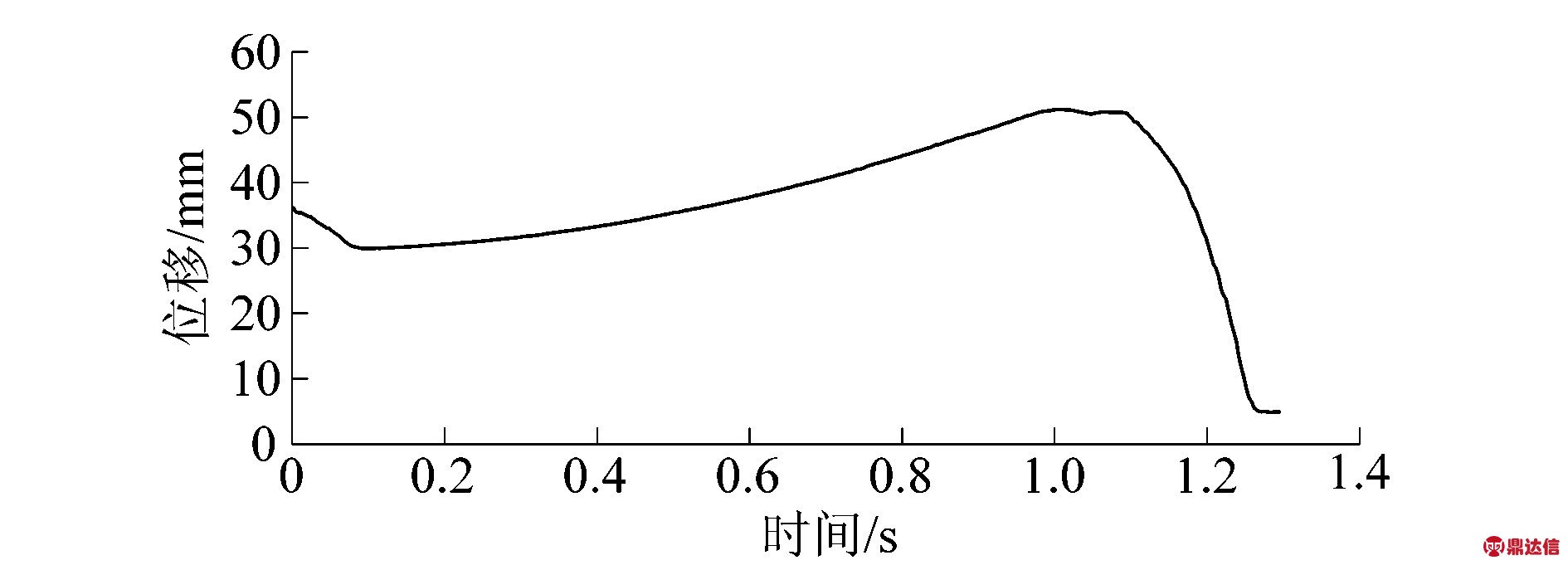

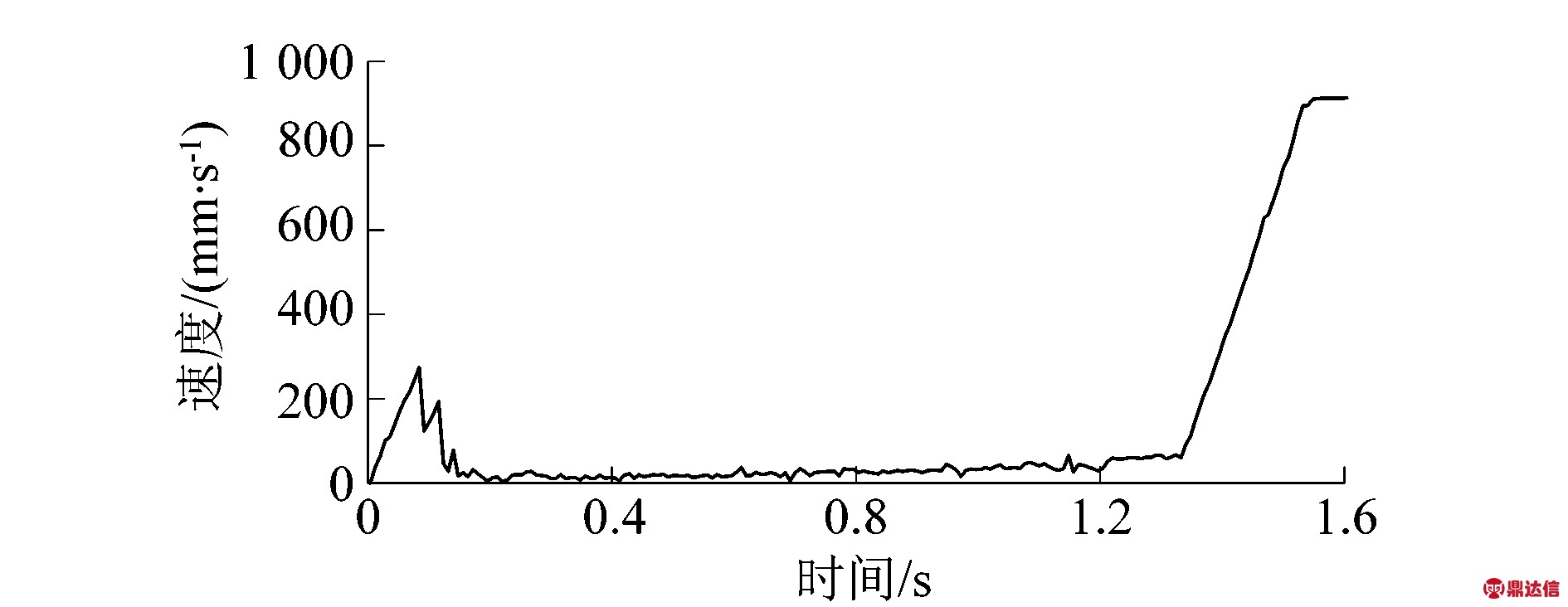

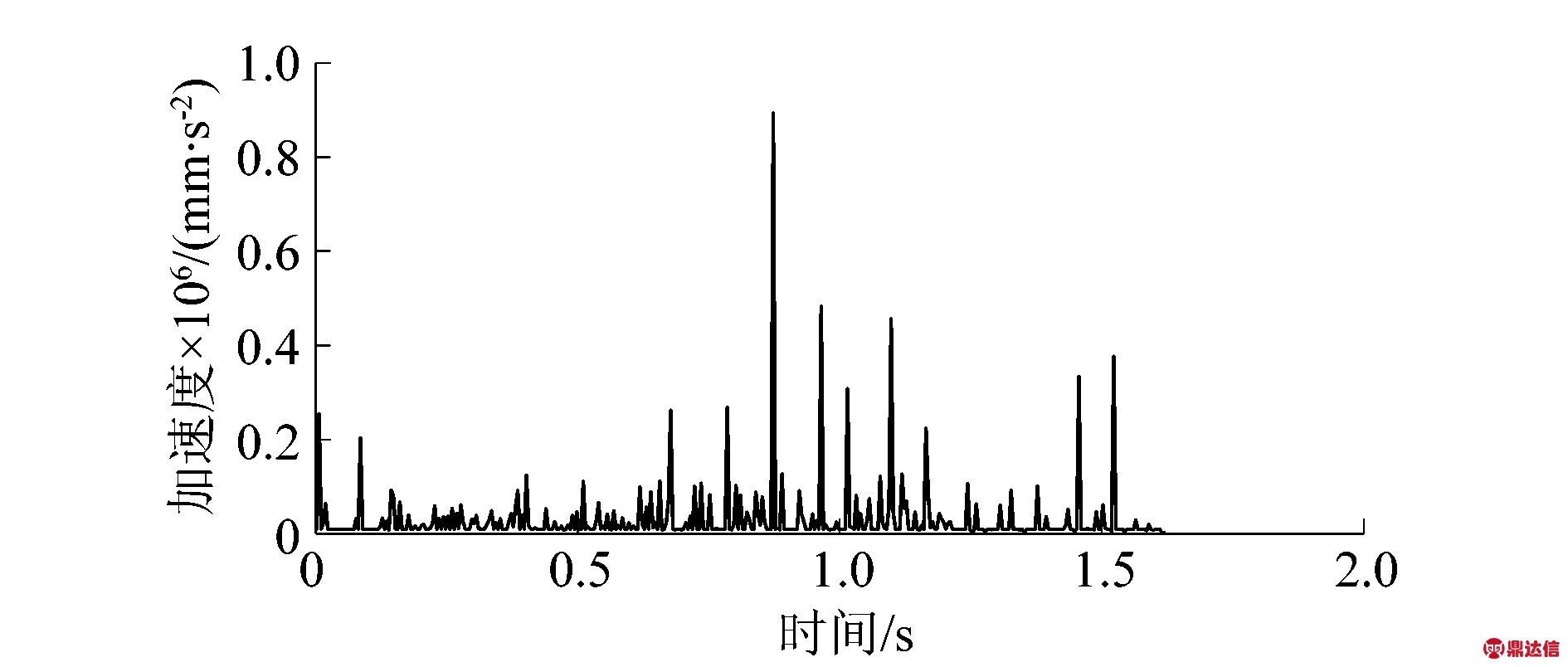

在现代化工业生产中,自动排列上料装置能够解决形态相同、散乱无序工件的整理、排列和上料等难题,相比传统人工排列上料,自动排列上料具有效率高、成本低、自动化程度高和经济效益好等优势,因而被广泛推广和应用[1]。 移液器吸头作为实验室常用操作仪器,消耗量巨大且卫生要求高,包装形式基本为袋装,传统必须由工作人员手动将其插入吸头盒中,以备后续灭菌或直接使用。手工装盒方式不仅效率较低,排列和装盒的速度慢,工人劳动强度大,成本高,还可能造成医用移液吸头的二次污染[2]。市场上出现的极少数自动化包装设备还不够成熟,存在一些如送料过程不稳定,自动送料机构不能自动判别并剔除套叠的吸头,擒纵机构及上料装置不能准确地将多个吸头按规定间距同时送入盒孔中等问题。这些过程的实现是较为复杂,同时也是吸头整理装盒技术的难点所在。因而急需开发新的移液器吸头装载机来完成吸头的整理装盒过程。 吸头自动化装盒的关键技术在于整理送料,在理料的过程中完成对吸头的定向与整理。自动送料模块是吸头自动装载系统的核心模块,自动装载系统的理料和装盒效率取决于自动送料模块自动化程度高低以及性能优劣[3]。为提高吸头送料的工作效率以及自动化程度,课题组对储料部分进行设计,同时在底部设计凸轮机构,以实现吸头的取料并完成定向,并保证后续装盒工序的顺利进行[4-5]。 1 系统结构与工作原理自动送料、自动输送和自动装盒3个模块组成吸头装载系统。首先,由自动送料装置对成堆散乱的吸头进行分散整理,并根据吸头独特的台阶结构完成定向,姿态为大端朝上,小端朝下的竖直装盒姿态[6-7]。对没有完成定向以及套叠在一起的吸头进行检测并通过刮料器剔除。由输送装置将定向完成的吸头输送到装盒工位,通过隔料装置实现与后续吸头的分离,吸头到位后,发出信号,由装盒装置将吸头准确的装入吸头盒中。图1所示为吸头自动装载系统的定向供送流程。  图1 吸头定向供送流程 Figure 1 Directional feeding flow of pipette tip 2 吸头自动送料机构设计自动送料机构可以根据吸头的装盒需求,将散乱的待装盒吸头从料堆中分离,并使其以规定的空间姿态在准确的时间内输送至装盒工位。图2所示为吸头自动送料机构。  图2 送料机构结构示意图 Figure 2 Schematic diagram of feeding mechanism 2.1 吸头自动送料模块随着自动装配系统的发展,针对零件的尺寸、形状等特征参数及其送料要求的不同,衍生出多种多样的自动送料装置,主要可以分为机械式给料器和振动式给料器两类。通过调研了解,对于吸头类的大头零件,倾斜转盘式送料器、插板式送料器和振动式送料器等都适用。但由于电磁振动送料器摩擦频繁、运行噪声大且容易卡料,经综合考虑,课题组采用插板式给料器[8]。 2.1.1 送料模块工作原理 吸头自动送料模块如图3所示。将大量吸头随机地放置在料斗内,电机带动凸轮旋转,与滚子相连的插板进行周期性的上下往复运动,推动大部分吸头。插板上的轨道结构以及尺寸参数与10 μL吸头相匹配。因而,插板每次在向上运动过程中,将会拾取到少许吸头,此时处在插板轨道上的吸头保持大端朝上的一致姿态;当凸轮带动插板到达最高位置时,插板轨道与输送轨道的输料槽对齐,吸头滑出插板轨道进入后续输送轨道的输料槽。在每个冲程过程中,插板运动也起着搅动料斗中的吸头和将插取到的吸头进行定向的作用。  图3 自动送料模块 Figure 3 Automatic feeding module 2.1.2 重叠吸头剔除 由于吸头的特殊结构,进入送料器中的吸头容易造成套叠,如图4所示,因此,需对这种情况的吸头进行剔除。课题组采用的剔除方式为:因套叠吸头比单独的吸头更高,对取料的吸头进行高度限制,当吸头高度超过限定范围,剔除器动作,将套叠吸头送入料斗中。 2.2 吸头输送模块移液器吸头输送模块主要由刚性输送轨道构成,它可将经过送料模块排列有序的吸头输送于隔料分离装置前。为达到降低成本的设计目标,基于送料装置与隔料分离装置较近的特点,可设计非直线振动轨道为吸头提供前进动力。因此该输送轨道需要有一定的倾斜,在不提供外部动力的情况下,使吸头靠自身的重力作用顺利达到隔料分离装置。但考虑到吸头质量较小,在轨道前端增设一个吹风装置,保证吸头可以顺利到达隔料分离装置。吸头送料轨道如图5所示[9]。  图4 剔除器 Figure 4 Scraper  图5 送料轨道 Figure 5 Feeding track 2.3 吸头定位装盒模块图6所示为吸头装盒模块。  1—落料气缸;2—输送轨道;3—挡板;4—接料装置;5—送料装置;6—间距调整气缸;7—导向装置;8—吸头盒定位托架;9—丝杠驱动装置。 图6 装盒模块 Figure 6 Packing module 吸头装盒模块工作流程:吸头供送到输送轨道末端,推送机构将一排吸头往前移送至接料板,活动卡板打开,吸头掉落至送料装置;送料装置先沿输送线方向调整吸头间距与吸头盒孔一致,再沿垂直于输送线方向移动;增大夹卡吸头的两块板的间距,吸头掉落至装盒导向装置而后入盒。 吸头定位装盒模块中间距调整装置和落料装置一体化设置,直接在吸头盒上方调整间距省掉了移送的步骤。将间距调整装置集成到落料装置上,保证了装盒的精度,而且节省了时间。假设间距调整和落料2个动作分别在2个工位完成,那么在由间距调整工位送到装盒工位过程中吸头的姿态可能会有所改变,这样会影响装盒精度,还会引起成本的增加[10]。 3 送料机构关键部件分析与计算3.1 凸轮运动理论分析在取料过程中,该自动送料机构的插板需要相对料斗作快速的上下运动,查阅相关资料后考虑选用对心滚子推杆盘形凸轮来实现此功能。考虑到为中高速轻载场合,在轮廓设计时推程选用余弦加速度运动规律,回程选用正弦加速度运动规律,其运动过程既无刚性冲击也无柔性冲击。驻留时间要足够长,以保证轨道上的吸头全部滑出。 根据插板的工作要求,从动件冲程h=50 mm,取凸轮的推程运动角Φ0=120°,远休止角Φs=90°,回程运动角Φ0′=120°,近休止角Φs′=30° 插板运动规律曲线如图7所示。  图7 插板运动规律 Figure 7 Motion law of insert board 1)插板推程段的运动方程。推程运动段选用余弦加速度运动规律,将已知条件Φ0=120°=2π/3,h=50 mm代入余弦加速度运动规律的推程段方程式中[11],推算得出:  式中:s为位移;v为速度;a为加速度。 2)插板远休程段的运动方程。在远休程Φs段,即120°≤φ≤210°时,s=h,v=0,a=0。 3)插板回程段的运动方程。回程运动段选用正弦加速度运动规律,将已知条件  其中,7π/6≤φ≤11π/6。 4)插板近休程段的运动方程。在近休程Φs′段,即11π/6≤φ≤2π时,s=0,v=0,a=0。 3.2 吸头沿插板滑落的运动分析吸头沿轨道滑落共有2个阶段:沿插板轨道滑落和沿输送轨道滑落。在吸头沿轨道输送至末端的过程,吸头需要靠自身重力滑动,输送轨道倾斜角度的设计直接决定该段运动过程顺利与否:如果轨道倾斜角太小,吸头将不能沿轨道滑动;倾斜角太大的话,吸头将冲出轨道。因此有必要对吸头的运动过程进行分析。首先研究插板轨道滑落阶段,吸头沿插板轨道滑动过程受力情况,如图8所示。为了方便分析,可以认为凸轮驱动使插板能快速地到达它的最高位置,当吸头滑进输料槽时并能在最高位置上驻留一小段时间,当吸头全部滑出后插板向下运动。  图8 吸头沿插板轨道下滑受力情况 Figure 8 Force analysis of pipette tip sliding along track of insert board 图8中:mp为吸头质量;θ1为轨道倾角;N1为吸头所受的正压力;f1为轨道作用于吸头的摩擦力;L为吸头沿轨道下滑的长度;h1为吸头滑动下降的高度。 在吸头输送到轨道末端的滑动过程中,由能量守恒可得: mpgh=Lμmpgcos θ。 (1) 所以有 又h=Lsin θ,所以 θ=arctan μ=arctan 0.28=15.6°。 式中μ是吸头与轨道接触表面之间的滑动摩擦因数。轨道材料为铝,吸头材料为pp塑料,查得摩擦因数为0.28。 因此,轨道倾斜角度必须满足条件θ>15.6°,吸头才能靠重力作用下滑。将吸头运动看作加速度为a的加速运动,移液器吸头沿插板轨道滑落的长度为L,滑落阶段的初始速度v0=0,可得吸头输送时间t与轨道倾角θ之间的关系: (2) 当插板轨道的设计参数θ=20°,L=50 mm,μ=0.28,代入式(2)得: t=0.36 s。 吸头运动至插板轨道末尾处还有末速度,正常情况下,吸头滑落至末端的速度不会为零但也不可以过大,否则会对移液器吸头造成冲击导致吸头倾斜,使定向完成的姿态发生改变,不利于吸头的定位装盒[12]258。 将轨道参数θ1=20°,L=50 mm带入,由能量守恒得: 倾斜输送轨道的末尾处与分隔装置对接存在困难,因此可以在倾斜输送轨道末端增加一部分水平输送轨道,用圆弧断平滑连接两段轨道,如图9所示[13]。  图9 吸头沿输送轨道下滑的运动分析 Figure 9 Motion analysis of pipette tip sliding along conveying track 图9中:r为轨道圆弧段半径;θ2为输送轨道倾斜角度;L1为输送轨道倾斜段长度;L2为输送轨道水平段长度;h2为吸头滑动的高度;x为圆弧段顶角的积分变量。 此情况的计算方法与上述仅插板倾斜轨道的情况大体上相同,能使用积分法求出圆弧接段的摩擦耗能,设x为圆弧段顶角的变量,弧长ΔL对应角度增量Δx,那么: 因此整个圆弧连接段的摩擦耗能为: 假设吸头从倾斜输送轨道的最高处滑落时的初速度v0=0,由能量守恒可得: (3) 将参数θ2=20°,L1=0.15 m,L2=0.08 m,μ=0.28,r=0.12 m代入式(3),可得: 为了能够直观的分析自动送料机构运行的合理性,检验自动送料机构的自动送料和输送部分设计是否满足设计求,借助ADAMS软件进行运动学仿真分析。将使用SolidWorks创建的自动送料机构模型导入ADAMS中并对相关的参数进行设置,如图10所示[14]。  图10 机构模型 Figure 10 Mechanism model 简化系统模型,添加相应约束,包括料斗和大地之间的固定约束,轨道和料斗之间的固定约束,料斗和上料板之间的移动副,吸头和上料板之间的接触,吸头和轨道之间的接触;在料斗和上料板之间的移动副上创建一个移动驱动,修改其函数驱动方式为函数,表达式为: IF(time-1/3:25*(1-cos(3/2*360d*time)),50,IF(time-7/12:50,50,IF(time-11/12:50*(2.75-3*time+1/(2*pi)*sin(3*2*pi*time-3.5*pi)),0,IF(time-1:0,0,0))))[15]。 对移液器吸头的自动送料以及输送过程进行运动学仿真,图11所示为吸头质心在竖直方向的位移曲线,图12所示为移液器吸头运动的速度曲线,图13所示为移液器吸头运动的加速度曲线。  图11 吸头质心的位移曲线 Figure 11 Displacement curve of pipette tip center of mass in vertical direction  图12 吸头的速度曲线 Figure 12 Speed curve of pipette tip  图13 吸头的加速度曲线 Figure 13 Acceleration curve of pipette tip 吸头在竖直高度32 mm处进入插板轨道,随着吸头沿插板轨道滑动并跟着插板一起向上运动,质心位移先小幅度下降后上升;1.25 s时吸头进入输送轨道,质心沿竖直方向迅速下降;1.50 s时,吸头进入水平轨道,位移趋于稳定。 吸头滑动到插板轨道末端速度为280 mm/s,与理论计算得到的278 mm/s基本相同;当吸头滑落到插板轨道末端时,插板还未到达最高处,吸头速度下降后保持稳定状态;1.25 s时吸头进入刚性轨道,吸头速度骤增;1.5 s时吸头以900 mm/s的末速度滑动至轨道末端。 由图13的吸头加速度曲线可以看出,吸头运动过程中的加速度在不断变化,且存在波动现象,考虑到吸头在下滑的过程中发生倾斜摇摆导致加速度的变化,符合实际运动情况。0.8 s时吸头与剔除器挡板碰撞接触从而加速度突变[12]259;1.5 s时从倾斜输送轨道进入水平输送轨道,吸头加速度继续上升。通过ADAMS仿真结果可以看出,吸头在运动过程中的质心位移s、速度v、加速度a与实际运动情况大体一致,自动送料机构以及输送机构设计达到功能要求。在与挡板接触碰撞之前,吸头运动状态较平稳,在符合系统设计要求的前提下,增加水平段的轨道长度,能够提高移液器吸头在输送过程中的稳定性。研究对后续结构优化以及制造加工都具有一定的参考意义。 5 结语课题组以10 μL移液器吸头对研究对象,对吸头自动装载系统中的送料机构部分进行设计。自动送料机构作为整个装载系统的重要组成模块之一,对理料效率以及装盒效率都有很大的影响。 1)课题组主要分析了吸头自动装载系统的组成和工作流程,采用模块化的设计思想设计了自动送料机构。 2)课题组通过研究吸头在插板轨道与输送轨道中的受力情况并进行运动分析,对轨道倾斜角进行设计,最后通过计算得出吸头下滑运动的末速度。 3)课题组利用ADAMS虚拟样机技术对吸头自动送料以及输送过程进行了仿真分析,然后得出吸头运动的位移曲线、速度曲线以及加速度曲线,与理论计算结果一致。 仿真结果表明,该送料装置结构满足设计要求,能够实现吸头的高效、持续化自动送料需求,并保证操作过程中的精准定位,有效减轻劳动强度,满足卫生要求,在小零件自动送料领域具有参考价值。 |

【本文地址】