电泳涂膜偏薄偏厚的调整工艺 |

您所在的位置:网站首页 › 膜厚度的单位 › 电泳涂膜偏薄偏厚的调整工艺 |

电泳涂膜偏薄偏厚的调整工艺

|

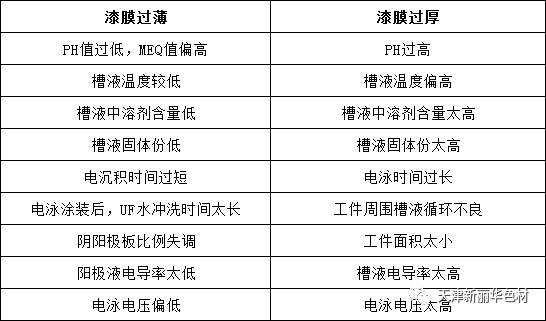

虽然电泳涂装与其它涂装方法相比有着明显的优越性,但正是由于电泳涂装方法的独特性,所产生的漆膜缺陷虽与一般的漆膜缺陷相同,但其产生的原因及其防治方法不同,有些缺陷是电泳涂装独有。 比如涂膜偏薄偏厚,在这里将电泳涂装这种漆膜缺陷及其产生原因和防治方法介绍如下。 1、漆膜太薄 电泳涂层的厚度受多种因素的影响,从涂料本身的性质来说主要是看漆膜电阻值。电阻值大,则沉积量少,漆膜薄;电阻值小,则沉积量大,漆膜厚。电泳涂层厚度一般都控制在18-25um。除此之外,槽液温度、施工电压、固体份和pH值等都会影响漆膜的厚度。 产品泳涂烘干后工件表面的漆膜厚度低于工艺规定的厚度,究其原因: (1)槽液的固体分太低; (2)工件在电泳槽内泳涂时电压偏低、泳涂时间太短; (3)槽液温度低于工艺规定的温度范围; (4)槽液中的有机溶剂含量偏低; (5)槽液老化,使湿漆膜电阻过高,槽液电导率低; (6)极板接触不良或损失,阳极液电导率低; (7)电泳后冲洗过程UF液清洗时间过长,产生再溶解; (8)槽液的pH值太低。(MEQ值高) 针对以上导致漆膜太薄的原因,我们可采取如下措施进行防治: (1)提高固体分,保证固体分稳定在工艺规定的范围内,固体分的波动最好控制在O.5%(质量分数)以下: (2)提高泳涂时的电压和延长泳涂时间,把它们控制在合适范围内: (3)注意定期清理热交换器,检查是否堵塞,加热系统及示温元件是否出了故障,槽液温度控制在工艺规定的范围内或上限; (4)添加有机溶剂调整剂,使其含量达到工艺规定的范围: (5)加速槽液更新或添加调整剂,提高槽液电导和降低湿涂膜电阻; (6)检查极板是否有损失(腐蚀)或表面有结垢,一定要定期清理及更换极板,提高阳极液电导,检查被涂工件通电是否良好,挂具上是否有涂料附着; (7)缩短UF液冲洗时间,防止再溶解; (8)添加中和度低的涂料,使槽液pH值达到工艺范围内。

2、漆膜过厚 产品泳涂烘干后工件表面的漆膜厚度超过工艺规定的厚度,究其原因: (1)槽液的固体分太高; (2)槽液温度高于工艺规定的温度范围; (3)工件在电泳槽内泳涂时电压偏高; (4)工件在电槽内泳涂时间过长(如生产暂时中断); (5)槽液中有机溶剂含量过高; (6)槽液电导率高; (7)工件周围循环效果不好。 (8)阴、阳极比不对,阳极位置分布不当。 针对以上导致漆膜过厚的原因,我们可采取如下措施进行防治: (1)进行电泳涂装时,把电压调整在工艺要求的范围内; (2)严格控制槽液温度,确保槽液温度在工艺规定值内。槽液温度绝对不能高出工艺规定,尤其是阴极电泳漆,电泳漆槽液温度过高将会影响槽液的稳定性,维持槽液温度在工艺规定的温度范围的下限生产; (3)将固体分保持在工艺规定范围之内,固体分过高不仅使漆膜过厚,而且表面带出槽液多,增加了后序冲洗的困难; (4)控制泳涂时间,将其控制在合适范围内,在连续生产时应尽可能避免出现中断现象; (5)控制槽液中有机溶剂的含量,排放超滤液,添加去离子水,延长新配槽液充分溶解的时间; (6)如果因泵、过滤器及喷嘴堵塞而导致工件周围循环效果不好,应及时维修; (7)排放超滤液,添加去离子水,降低槽液中杂质离子的含量; (8)调整阴阳极比和阳极分布的位置。 对比图

(来源:天津新丽华色材有限责任公司) 现代涂料与涂装 1995年创刊 国内外公开发行 国内涂装行业唯一的国家级期刊 国内涂装报道量最大的科技期刊 面向汽车、轨道交通、工程机械、船舶、家具、3C、航空航天等各行业涂装工程师 ★精准定位涂料涂装工程师★ 涂料、涂装、设计、设备上下游共同配合,实现完美涂层! 公众微信平台返回搜狐,查看更多 |

【本文地址】

今日新闻 |

推荐新闻 |