MEMS开关中聚合物牺牲层去除方法研究 |

您所在的位置:网站首页 › 聚合物芯片 › MEMS开关中聚合物牺牲层去除方法研究 |

MEMS开关中聚合物牺牲层去除方法研究

|

图1 低下拉电压开关结构示意图:(a)开关俯视图;(b)开关剖面图 图1(b)中展示了开关梁的三层结构。其中,顶层金属厚度为0.5 μm,作为开关的上电极。当驱动电压施加在CPW地线与顶层金属层间时,给了开关梁一个静电下拉力。梁的中间层由1 μm厚氮化硅淀积而成,作为开关梁结构层并起到绝缘作用。当开关被下拉至闭合位置时,梁下的两块相互分离的金属触点区域将CPW的信号线与地线相连接。相较于纯金梁,所提出的使用了应力梯度补偿方法的三明治结构开关梁的应力分布更低。梁上设计了相应的释放孔以加速牺牲层刻蚀速率。并且这些释放孔进一步释放了开关梁的部分残余应力,并降低了梁的杨氏模量。

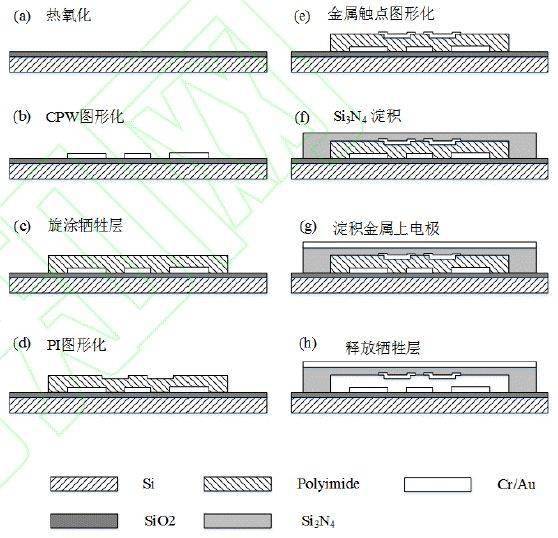

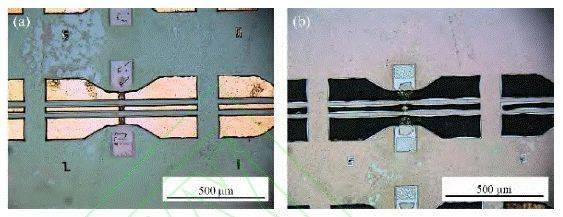

图2 开关制备工艺流程 图2展示了相应的加工工艺流程。首先在硅片上热氧化一层1 μm厚的二氧化硅绝缘层。然后,在二氧化硅层上溅射一层厚度为0.5 μm的金并通过光刻及剥离工艺进行图形化,以此作为CPW传输线。随后,旋涂聚酰亚胺作为牺牲层。然后在聚酰亚胺层上利用光刻图形化出金属触点区域,并使用RIE对其进行刻蚀。为了避免使用剥离工艺损伤牺牲层,采用正胶掩膜及湿法刻蚀工艺对金属触点进行图形化。使用RIE工艺在牺牲层上刻蚀出锚点区域。之后使用PECVD淀积一层氮化硅结构层。使用湿法刻蚀对溅射得到的顶层金属层进行图形化处理。在使用RIE 工艺对氮化硅结构层进行图形化处理后,最后再一次使用RIE 工艺去除聚酰亚胺牺牲层以释放开关梁结构,这是整个加工工艺流程的关键点。 RIE工艺是干法刻蚀工艺的一种。这种工艺介于纯化学刻蚀与纯物理刻蚀这两种极端工艺之间。在刻蚀过程中,刻蚀剂被赋予额外物理能量以加速反应过程,形成挥发产物。与此同时,被称为离子束刻蚀或离子轰击的纯物理刻蚀过程也在刻蚀过程中起到了重要作用。在RIE工艺过程中,刻蚀剂通常是刻蚀剂分子、自由基和离子等化学物质。这些物质与需要刻蚀的目标薄膜发生化学反应以实现对目标材料的可控去除并生成挥发性反应生成物,由腔体中泵出到设备外。 2 结果与分析 在RIE刻蚀工艺中,使用O 2 与CF 4 混合气体作为刻蚀聚合物的刻蚀剂。一方面,相较于纯氧等离子体,添加CF 4 后气体中氧原子浓度有所增加,增强了氧化反应。另一方面,氟原子可以激活聚酰亚胺表面并破坏其分子结构,产生更多自由基位点,进一步提升刻蚀速率。但是混合气体的刻蚀速率增长与所注入CF 4 的浓度增长并不完全一致。过量存在的氟原子会与氧原子竞争聚酰亚胺表面的自由基位点,形成钝化层,对刻蚀过程产生抑制作用。 不论氧气中的CF 4 浓度如何变化,刻蚀和抑制作用都同时存在。主要化学反应是由等离子体中氧原子与氟原子的相对密度决定的。此外,还应考虑CF 4 对氮化硅的刻蚀作用。由于CF 4 /O 2 混合气体对氮化硅和聚酰亚胺同时具有刻蚀作用,通过调整二者的比例可以在对聚酰亚胺的高刻蚀速率和保护氮化硅结构之间达到平衡。 2.1 过刻蚀与欠刻蚀 在制备过程中遇到了对氮化硅的过刻蚀以及对聚酰亚胺层的欠刻蚀等问题。释放牺牲层是加工工艺流程的最后一步,也是决定悬浮结构是否加工成功的关键步骤。过刻蚀或欠刻蚀是牺牲层释放的常见问题。干法释放牺牲层一般采用氧等离子体刻蚀工艺。但是,如果仅仅采用氧气作为刻蚀剂,刻蚀速率过低以至于无法有效去除聚酰亚胺层。因此我们采用以氧气和四氟化碳气体作为刻蚀剂的RIE工艺替代氧等离子体。开关在400 W功率下使用O 2 (100 sccm)和CF 4 (20 sccm)作为刻蚀剂进行5分钟干法刻蚀。将此过程循环7次,间隔时间30s。在RIE干法刻蚀后,观察到器件发生过刻蚀,如图3(a)所示。这要归因于刻蚀剂中的四氟化碳(氮化硅的刻蚀)。在这种情况下,需要降低RIE刻蚀工艺中的功率和气体流量等参数。因为RIE的刻蚀速率会随着射频功率的提升而增加。射频功率的增大对RIE过程中的物理和化学刻蚀过程同时产生影响。物理离子轰击和溅射刻蚀作用在刻蚀功率提升的情况下同时得到增强。与此同时,较高射频功率带来的更高的气体分子解离程度,导致反应离子增多,使得化学刻蚀作用增强。造成这一现象的原因是,随着射频功率的提升,离子和自由基密度的增加。离子和自由基密度的增加促进了物理和化学刻蚀作用,因此提升了刻蚀速率。但是过高的射频功率会导致离子轰击作用过强,从而对薄膜表面造成损伤。同时长时间暴露在高射频功率下使得聚酰亚胺过热碳化,留下难以去除的残留碳化物,如图3(b)。

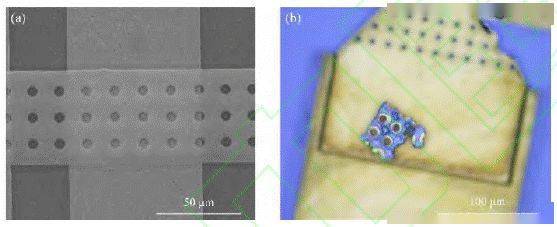

图3 严重过刻蚀样片显微镜照片:(a)过刻蚀样片1;(b)过刻蚀样片2

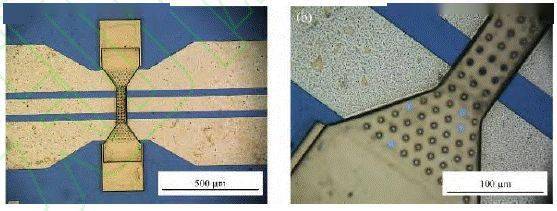

图4 开关欠刻蚀显微镜照片:(a)所制备开关俯视图;(b)开关梁释放孔局部发大图

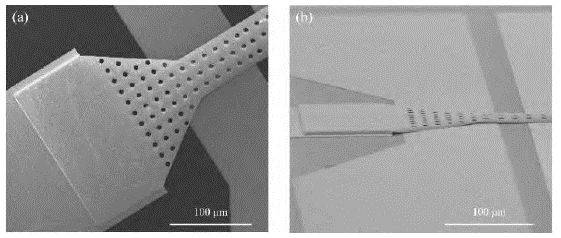

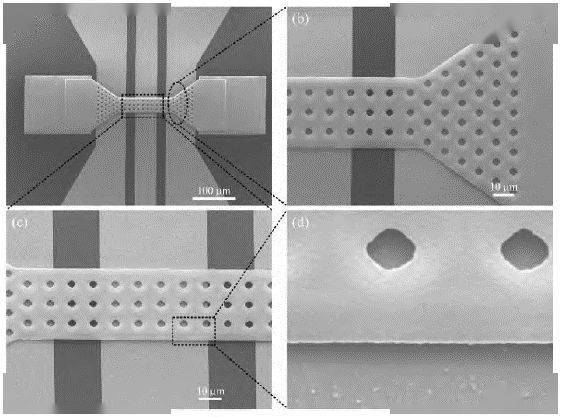

图5 开关轻度过刻蚀扫描电镜照片:(a)开关局部俯视图;(b)开关侧视图 观察到当RIE时间减少到2分钟时,牺牲层无法被完全去除。使用此刻蚀时间,开关的结构保持完整,如图4(a)所示。该工艺流程的关键参数是刻蚀时间。作为牺牲层的聚酰亚胺并没有被完全去除,通过观察开关细节照片(如图4(b)),可以观察到CPW上残留的聚酰亚胺,更不要说开关梁下表面的聚酰亚胺残留。这一结果表明刻蚀时间在释放过程中起着重要作用。由于开关梁遮挡了部分牺牲层,很难完全清除梁下聚酰亚胺。所以需要增加RIE刻蚀时间。 保持功率等其余参数不变,将RIE刻蚀过程进行三轮,间隔30秒。第一轮和最后一轮刻蚀时间为5分钟,中间一轮为2分钟。为了检查梁下牺牲层刻蚀情况,有必要对开关的侧面轮廓进行查验。过刻蚀会引起开关梁塌陷。而从开关的俯视图是无法观察到这种塌陷现象的。图5(a)为牺牲层释放后开关的表面形貌特征。从俯视图观察开关,可以认为牺牲层已经完全被去除,并且开关梁的结构保持完整。但实际上氮化硅结构层在RIE 刻蚀过程中遭受了过刻蚀。过刻蚀造成了开关梁边缘卷曲,开关梁由于缺乏氮化硅结构层而发生塌陷,如图5(b)所示。由于CF 4 对氮化硅的腐蚀作用,在去除聚酰亚胺牺牲层时同时刻蚀了氮化硅结构层。 2.2 受控刻蚀过程 为了在完全去除牺牲层的同时保持氮化硅结构层完整,进一步对RIE工艺参数进行了优化。以150 W功率对牺牲层进行三轮共计6分钟刻蚀,每轮进行2分钟,O 2 和CF 4 的气体流量分别维持在50 sccm 和5 sccm。刻蚀过后,使用光学显微镜及扫描电子显微镜(SEM)对开关氮化硅结构层进行了观察。图6(a)显示了一个释放良好的开关梁的扫描电子显微镜照片。之后将开关梁挑起使之底面朝上观察定层金属层下的氮化硅结构层。通过图6(b)中的开关梁片段可以观察到形貌完整的氮化硅层。

图6 金属层下氮化硅结构层检验:(a)开关梁部分扫描电镜照片;(b)开关梁翻转后确认氮化硅层状态 通过图7所示开关的SEM照片确认了开关制备成功。梁结构没有遭到破坏并且牺牲层被完全去除。图7(d)展示了开关梁的倾斜角度SEM照片,梁下间隙清晰且无塌陷发生。该开关的成功制备验证了RIE刻蚀工艺参数的有效性。初步探究了释放孔尺寸对侧向钻蚀速率的影响。结果表明,在一定的工艺参数(功率、刻蚀气体流量等)下,释放孔尺寸对侧向钻蚀速率影响很小。在优化后的工艺参数下,侧向钻蚀速率达到了1.3 μm/min。

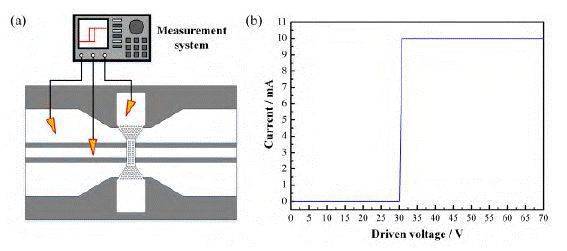

图7 制备所得开关扫描电镜照片:(a)开关整体结构;(b)锚点处局部放大图;(c)开关梁局部放大图;(d)开关梁倾斜角度细节图 2.3 制备开关电气特性测试结果 如图8(a)所示,成功制备的开关使用测试系统进行了V-I测试以验证该开关能够正常工作。使用探针台及Agilent 4155B半导体参数分析仪对开关的V-I特性进行测量。首先通过探针在开关的多层结构梁以及CPW传输线之间施加一个直流电压偏置。图8(b)展示了测量的V-I特性曲线,在下拉电压为30 V时,1 mA电流由CPW信号线流入地线。在施加在地线的电压的线性增加下,电流的突变证实了MEMS开关能够正常工作。这证明了开关加工工艺流程的正确性。如果氮化硅结构层发生过刻蚀而不完整,则开关梁在施加的电压大于下拉电压后,由于作为上电极的顶部金属层会接触到地线,开关会立刻弹回从而使回路断开。

图8 开关下拉电压测试:(a)测试平台示意图;(b)测试所得开关伏安特性 3 结论 本文提出了一种适用于具有悬浮结构的MEMS器件表面微加工方法。基于聚酰亚胺牺牲层技术,在牺牲层上淀积并图形化氮化硅及金属层作为悬浮结构。以O 2 和CF 4 作为刻蚀剂,使用RIE刻蚀工艺干法释放牺牲层以得到所需器件。在150 W功率条件下,选择流量分别为50 sccm 和5 sccm的O 2 和CF 4 作为刻蚀气体,侧向钻蚀速率达到1.3 μm/min。结果显示,氮化硅结构层在干法刻蚀过程中能够得到良好的保存。该制备工艺的优点是消除了粘连问题并简化了工艺流程。本文所提出的工艺流程可以为MEMS开关制备工艺提供新的思路。 返回搜狐,查看更多 |

【本文地址】