一种应用在SPG聚丙烯工艺的高压泄放在线清理装置系统及工艺的制作方法 |

您所在的位置:网站首页 › 聚丙烯spg › 一种应用在SPG聚丙烯工艺的高压泄放在线清理装置系统及工艺的制作方法 |

一种应用在SPG聚丙烯工艺的高压泄放在线清理装置系统及工艺的制作方法

一种应用在spg聚丙烯工艺的高压泄放在线清理装置系统及工艺技术领域1.本技术涉及一种应用在spg聚丙烯工艺的高压泄放在线清理装置系统及工艺。 一种应用在spg聚丙烯工艺的高压泄放在线清理装置系统及工艺技术领域1.本技术涉及一种应用在spg聚丙烯工艺的高压泄放在线清理装置系统及工艺。背景技术: 2.spg聚丙烯工艺的流程是,丙烯进入装置后,最先进入的便是丙烯精制系统,待丙烯达到聚合的要求之后,便与高效催化剂一起在预聚釜中进行充分的混合预聚反应,之后再进入立式反应器中完成淤浆聚合反应,最后输送至下游反应器进行气相聚合反应。上述spg聚丙烯工艺的流程中,淤浆聚合反应工序中的反应通常是在液相反应器中进行,但是液相反应器的运行出现事故或非计划需要停车,可以先将液相反应器中的反应浆液排放至高压泄放系统,然后液相反应器内重新通入新鲜的一批料,然后恢复生产操作,由此可不影响车间生产的正常运行。3.因此,高压泄放系统的稳定运行决定了spg聚丙烯工艺的安全、长周期运行,为进一步消除spg聚丙烯装置长周期运行瓶颈及加强装置安全稳定运行,对spg聚丙烯装置高压泄放系统进行优化,确保装置安全稳定运行,具有重大的实用意义。 技术实现要素: 4.针对现有技术存在的上述技术问题,本技术的目的在于提供一种应用在spg聚丙烯工艺的高压泄放在线清理装置系统及工艺。5.所述的一种应用在spg聚丙烯工艺的高压泄放在线清理装置系统,其特征在于包括高压泄放罐和粉料回收罐,高压泄放罐上设有若干用于通入来自上游淤浆聚合反应工序的聚丙烯浆液的进料管,高压泄放罐底部出口通过卸料阀与粉料回收罐顶部进口由管路连接,高压泄放罐底部还连接有用于通入co的co管线;粉料回收罐的底部进气口连接气体置换管线,气体置换管线的入口分为两路,一路连接用于通入水蒸气的支管一,另一路连接用于通入氮气的支管二;粉料回收罐顶部的出气口通过丙烯排放管线连接至火炬,粉料回收罐底部出口通过管路连接粉料排料阀,相应管线上均设置有控制阀门,高压泄放罐和粉料回收罐上分别设有用于检测其内部压力的压力表一和压力表二,高压泄放罐和粉料回收罐上还分别设有用于检测其内部料位的音叉料位计一和音叉料位计二。6.所述的一种应用在spg聚丙烯工艺的高压泄放在线清理装置系统,其特征在于高压泄放罐的容积是粉料回收罐的容积的5-20倍,优选为10-15倍。7.所述的一种应用在spg聚丙烯工艺的高压泄放在线清理装置系统,其特征在于所述高压泄放罐顶部还连接有丙烯回收管线,丙烯回收管线上设有截止阀和单向阀,丙烯回收管线的出口通过水洗塔与冷凝收集罐由管路连接。8.所述的一种应用在spg聚丙烯工艺的高压泄放在线清理装置系统,其特征在于所述进料管上设有阀门三和流量计,co管线上设有阀门四,进料管上的流量计通过plc控制系统与阀门四信号连接;当来自上游淤浆聚合反应工序的聚丙烯浆液通过进料管排入至高压泄放罐内时阀门三打开,进料管上的流量计检测到有浆液通入,通过plc控制系统反馈并控制阀门四开启一段时间后关闭,以便向高压泄放罐内注入一定量的co,促使聚合反应终止。9.所述的一种应用在spg聚丙烯工艺的高压泄放在线清理装置系统,其特征在于所述高压泄放罐的外侧设置有加热夹套。10.所述的一种应用在spg聚丙烯工艺的高压泄放在线清理装置系统,其特征在于粉料回收罐顶部连接有可燃气分析仪,以便对粉料回收罐内的气态丙烯含量进行检测。11.所述的一种应用在spg聚丙烯工艺的高压泄放在线清理装置系统,其特征在于高压泄放罐及粉料回收罐的底部均为锥形结构,以方便排出粉料。12.所述的一种应用在spg聚丙烯工艺的高压泄放在线清理装置系统,其特征在于丙烯排放管线的入口处设置有滤网,防止粉料回收罐内的聚丙烯粉料因泄压而通过丙烯排放管线向外排出,丙烯排放管线上设有阀门六。13.所述的应用在spg聚丙烯工艺的高压泄放在线清理装置系统的工艺,其特征在于包括以下步骤:1)进料管上的流量计检测到有浆液通入高压泄放罐时,通过plc控制系统反馈并控制阀门四开启一段时间后关闭,以便向高压泄放罐内注入一定量的co,促使聚合反应终止;2)对高压泄放罐进行加热,使聚丙烯浆液中的丙烯成分完全受热气化,加热过程中控制高压泄放罐内的压力不超过0.7mpa,多余压力的丙烯通过高压泄放罐顶部的丙烯回收管线向外排放至水洗塔进行水洗,将丙烯携带的少量粉尘洗涤下来,然后送至冷凝收集罐进行冷凝、收集保存;3)打开高压泄放罐底部的卸料阀,将高压泄放罐内的聚丙烯粉料排泄到粉料回收罐中,同时少量丙烯气体进入粉料回收罐中,当音叉料位计二检测到粉料回收罐内的料位达到设定值后,关闭卸料阀;然后控制粉料回收罐内的压力小于0.4mpa,若压力表二检测粉料回收罐内的压力≥0.4mpa,则打开丙烯排放管线上的阀门六,将多余的丙烯输送至火炬燃烧,直至粉料回收罐内的压力降低至小于0.4mpa后关闭阀门六;4)步骤3)结束后,向粉料回收罐内通入氮气至粉料回收罐内的压力达到0.45mpa,随后停止通入氮气,打开丙烯排放管线上的阀门六,将多余的丙烯输送至火炬燃烧,直至粉料回收罐内的压力降低至小于0.4mpa后关闭阀门六,按照此过程进行氮气置换操作,直至可燃气分析仪检测粉料回收罐内气体中丙烯含量低于500ppm后,则氮气置换操作结束;5)随后进入蒸汽失活程序,向粉料回收罐内通入水蒸气的同时将阀门六打开,水蒸气促使粉料回收罐内的催化剂失活后,停止通入水蒸气;最后人工对粉料回收罐内的粉料进行排出。14.本技术取得的有益效果是:本技术的装置系统能够实现高压泄放在线清理功能,当spg聚丙烯工艺的液相反应器发出排放指令后,淤浆聚合反应工序的聚丙烯浆液排入至高压泄放罐中使其内部压力上升,然后自动向高压泄放罐中充入一定量的阻聚剂(即co),实现对事故排放料中催化剂活性及时中断,防止继续聚合结块。然后高压泄放罐中的浆液分批次通入至粉料回收罐内,通过粉料回收罐内实现聚丙烯浆液中丙烯与聚丙烯的分离,本技术的装置系统可实现高压泄放系统在线清理,避免spg聚丙烯工艺的淤浆聚合反应工序的非计划停车次数,节省高压泄放系统人工清理的开支、时间以及避免出现安全隐患。附图说明15.图1为本技术应用在spg聚丙烯工艺的高压泄放在线清理装置系统的结构示意图;图1中:1-高压泄放罐,2-粉料回收罐,3-阀门三,4-阀门四,5-卸料阀,6-阀门六,7-阀门七,8-音叉料位计一,9-可燃气分析仪,10-音叉料位计二,l1-进料管,l2-co管线,l3-丙烯排放管线,l4-气体置换管线,p1-压力表一,p2-压力表二。具体实施方式16.下面结合具体实施例对本发明作进一步说明,但本发明的保护范围并不限于此。17.实施例:对照图1一种应用在spg聚丙烯工艺的高压泄放在线清理装置系统,包括高压泄放罐1和粉料回收罐2,高压泄放罐1上设有若干用于通入来自上游淤浆聚合反应工序的聚丙烯浆液的进料管l1,例如,高压泄放罐1接受上游4台液相反应器的事故态排放,则高压泄放罐1上设有4个进料管l1,每个进料管l1上均设有阀门三3。高压泄放罐1底部出口通过卸料阀5与粉料回收罐2顶部进口由管路连接,高压泄放罐1底部还连接有用于通入co的co管线l2,co管线l2上设有阀门四4。18.其中,进料管l1上还设有流量计,进料管l1上的流量计通过plc控制系统与阀门四4信号连接;当来自上游淤浆聚合反应工序的聚丙烯浆液通过进料管l1排入至高压泄放罐1内时阀门三3打开,进料管l1上的流量计检测到有浆液通入,通过plc控制系统反馈并控制阀门四4开启一段时间后关闭,以便向高压泄放罐1内注入一定量的co,促使聚合反应终止。19.高压泄放罐1的容积是粉料回收罐2的容积的5-20倍,优选为10-15倍。例如在本技术中,高压泄放罐1的容积设计为185m3,粉料回收罐2的容积设计为14m3,高压泄放罐1与粉料回收罐2的最大使用压力均为3.0mpa。20.本技术的高压泄放罐1体积比粉料回收罐2的体积大得多,较大体积的高压泄放罐1可以一次性接收来自于上游淤浆聚合反应工序事故中的聚丙烯浆液,然后将聚丙烯浆液分批次卸料中粉料回收罐2中分离清理,提高了分离清理过程的安全性、稳定性等。21.粉料回收罐2的底部连接气体置换管线l4,气体置换管线l4的入口分为两路,一路连接用于通入水蒸气ls的支管一,另一路连接用于通入氮气ln的支管二,所述支管一和支管二上均设有控制阀门。22.粉料回收罐2顶部的出气口通过丙烯排放管线l3连接至火炬,粉料回收罐2底部出口通过管路连接粉料排料阀7,高压泄放罐1和粉料回收罐2上分别设有用于检测其内部压力的压力表一p1和压力表二p2,高压泄放罐1和粉料回收罐2上还分别设有用于检测其内部料位的音叉料位计一8和音叉料位计二10。23.进一步地,高压泄放罐1顶部还连接有丙烯回收管线,丙烯回收管线上设有截止阀和单向阀,丙烯回收管线的出口通过水洗塔与冷凝收集罐连接。24.进一步地,高压泄放罐1的外侧设置有加热夹套。25.进一步地,粉料回收罐2顶部连接有可燃气分析仪9,以便对粉料回收罐2内的气态丙烯含量进行检测。26.进一步地,高压泄放罐1及粉料回收罐2的底部均为锥形结构。27.进一步地,丙烯排放管线l3的入口处设置有滤网,防止粉料回收罐2内的聚丙烯粉料因泄压而通过丙烯排放管线l3向外排出,丙烯排放管线l3上设有阀门六6。28.本技术的装置系统工作时,所述的应用在spg聚丙烯工艺的高压泄放在线清理装置系统的工艺,其特征在于包括以下步骤:1)进料管l1上的流量计检测到有浆液通入高压泄放罐1时,通过plc控制系统反馈并控制阀门四4开启一段时间后关闭(例如5~20s的时间),以便向高压泄放罐1内注入一定量的co,促使聚合反应终止(仅需少量的co,即可很好地促使反应终止);2)对高压泄放罐1进行加热,使聚丙烯浆液中的丙烯成分完全受热气化,加热过程中控制高压泄放罐1内的压力不超过0.7mpa,多余压力的丙烯通过高压泄放罐1顶部的丙烯回收管线向外排放至水洗塔进行水洗,将丙烯携带的少量粉尘洗涤下来,然后送至冷凝收集罐进行冷凝、收集保存;3)打开高压泄放罐1底部的卸料阀5,将高压泄放罐1内的聚丙烯粉料排泄到粉料回收罐2中,同时少量丙烯气体进入粉料回收罐2中,当音叉料位计二10检测到粉料回收罐2内的料位达到设定值后,关闭卸料阀5;然后控制粉料回收罐2内的压力小于0.4mpa,若压力表二p2检测粉料回收罐2内的压力≥0.4mpa,则打开丙烯排放管线l3上的阀门六6,将多余的丙烯输送至火炬燃烧,直至粉料回收罐2内的压力降低至小于0.4mpa后关闭阀门六6;4)步骤3)结束后,向粉料回收罐2内通入氮气至粉料回收罐2内的压力达到0.45mpa,随后停止通入氮气,打开丙烯排放管线l3上的阀门六6,将多余的丙烯输送至火炬燃烧,直至粉料回收罐2内的压力降低至小于0.4mpa后关闭阀门六6,按照此过程进行氮气置换操作,直至可燃气分析仪9检测粉料回收罐2内气体中丙烯含量低于500ppm后,则氮气置换操作结束;5)随后进入蒸汽失活程序,向粉料回收罐2内通入水蒸气的同时将阀门六6打开,水蒸气促使粉料回收罐2内的催化剂失活后,停止通入水蒸气;最后人工对粉料回收罐2内的粉料进行排出。29.6)若音叉料位计一8检测的高压泄放罐1内没有料位时,则在线清理过程结束;若音叉料位计一8检测的高压泄放罐1内仍有聚丙烯粉料,则重复上述步骤2)~5)的操作过程。30.本技术的高压泄放在线清洗装置系统,具有以下优点:1、在上游反应器事故态排放聚丙烯粉料,可通过本技术的高压泄放在线清洗装置系统实现在线进行清理,能够保证高压泄放罐长期处于备用状态。不会因高压泄放罐料位高或清理而影响装置运行。(高压泄放罐作为应急排放装置,清理时需要上游同步进行停车)。31.2、高压泄放罐内接收的聚丙烯粉料能够第一时间通过粉料回收罐进行清理、排出,避免聚丙烯粉料在高压泄放罐内长时间存放,从而导致聚丙烯粉料降解、结块,清理难度大、清理安全隐患大等问题。32.3、粉料回收罐回收的聚丙烯为合格聚丙烯,通过检测熔融指数后,可按合格正品料出售。若没有设计粉料回收罐,而直接使用高压泄放罐进行定期清理,则聚丙烯粉料由于存放时间长,不可避免的出现聚丙烯粉料降解、结块、发黄等质量问题,只能作为次品料出售。33.本说明书所述的内容仅仅是对发明构思实现形式的列举,本发明的保护范围不应当被视为仅限于实施例所陈述的具体形式。 |

【本文地址】

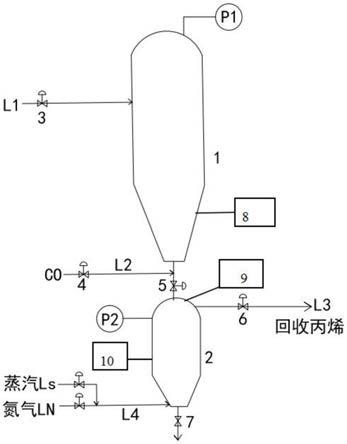

今日新闻 |

推荐新闻 |