厚板轧制中翘头原因分析及解决措施 |

您所在的位置:网站首页 › 翘头红龙图片 › 厚板轧制中翘头原因分析及解决措施 |

厚板轧制中翘头原因分析及解决措施

|

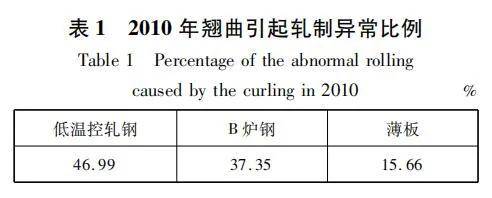

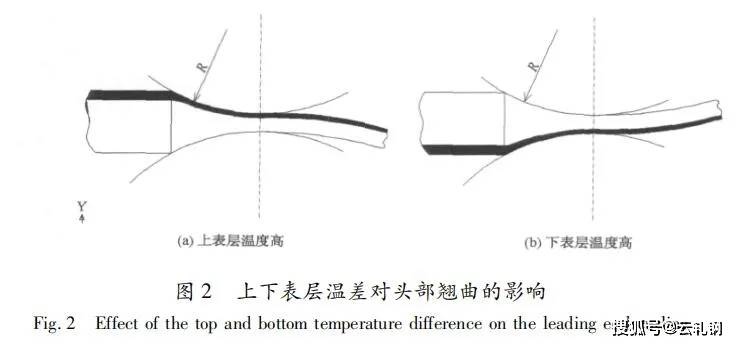

2 、钢板翘扣头原因分析 轧制过程中任何不对称的变形条件,均会使 钢板内部应力状态发生改变,当内应力分布不均大于钢板自身承受极限时,就会使钢板发生变形。钢板轧制过程中头部受力状态最为复杂,主要为 三向应力分布,因此最容易造成应力分布失衡,而 使钢板头部产生翘曲现象[2]。引起钢板翘曲的 不对称因素很多,如板坯上下表面加热温度不均,板坯内外加热温度不均,钢板在运送过程中由于 散热条件不同等因素造成钢板上下表层产生温度差,控制轧制钢板在第二阶段轧制前待温时由于 使用中间冷却而没有充分返温造成钢板内外温度分布不均; 上下轧辊的线速度不等; 轧制线高度和钢板入口中心高度不一致; 上下轧辊表面的摩擦情况不同等都会在轧制过程中产生不对称轧制条 件,从而使钢板头部产生翘曲。从理论上讲,钢板 头部翘曲会贯穿钢板全长,只是在钢板较短的时 候表现比较明显,对轧制的影响比较大。 2.1 、钢板温度不均的影响 2.1.1 、上下表面温度不一致的影响 板坯在加热炉中的吸热、传热条件不同,出炉 后运送过程中板坯上下表面散热条件的差异,控制轧制时待温过程中温度下降的不均匀,都会造成板坯在轧制时上下表层存在温度差。板坯温度高的表层的变形阻力小于板坯温度低的表层的变 形阻力,从而使上下面金属质点的延伸率、前滑及 出口流动速度不一致,最终造成钢板翘曲。如果上表层温度高于下表层温度,出现扣头; 如果下表 层温度高 于 上 表 层 温 度,出 现 翘 头[3],如 图 2 所示。

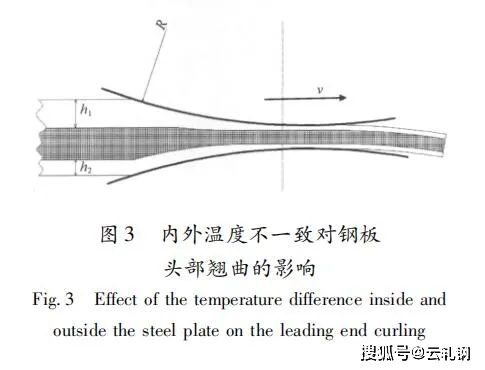

2.1.2 、里外温度不一致的影响 里外温度不一致分为温度外高内低和内低 外高两种情况,前者一般发生在轧件从加热炉 刚出来时,由于加热不充分造成的; 后者一般发生在轧制过程中,由于轧件受到除鳞水的冷却, 与轧辊、辊道接触传热,与空气接触,中间冷却 跑水后 返 温 时 间 短 等,使 表 面 温 度 低 于 内 部温度[4]。图 3 表示了内外温度不一致对钢板头部翘曲的影响( 暗影部分为高温则翘头,为低温则扣 头) 。轧件外部温度高,内部温度低,即暗影部分 为低温,轧件上表面到低温部分的距离要大于轧件下表面到低温部分的距离,即 h1 > h2。在轧制过程中,高温部分较易变形,高温部分被压下的比 例较低温部分大,这样轧件上部被压下较多,根据 体积守恒,轧件上部延伸要比轧件下部大,所以轧 件产生向下弯曲,反之亦然。

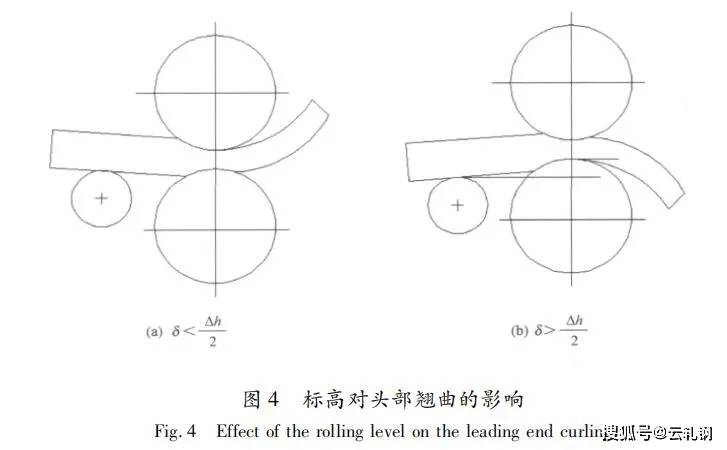

2.2 、轧制线高度和钢板入口中心高度不一致的影响 当钢板入口中心高度( 钢板压下量( Δh) 的一 半) 和轧制线高度( 机架辊的上辊面与工作辊上辊面之间的高度差( δ) ) 一致时,即可保证钢板水 平咬入和钢板出口平直。如果轧制线高度和钢板 入口中心高度不一致时,会造成钢板倾斜咬入,可 能会造成钢板头部弯曲。 当 δ < Δh /2 时,钢板下倾咬入,在咬入过程中钢板较先接触上辊面,上辊作用力使钢板头部 向下偏斜,形成强制倾斜咬入,这时钢板也受到机 架辊一个向上的托力,该力使钢板上表面接触区 压力的合力向入口方向移动。这些力对变形区内 钢板形成一个向上的弯矩,使钢板头部出辊缝后 向上弯曲,如图 4( a) 所示; 同时,上下辊对钢板作用力合力作用点的移动也将使上轧辊驱动力矩相 对增大,下轧辊驱动力矩相对减小。 当 δ > Δh /2 时情况相反。钢板中心低于辊缝中心,相当于钢板爬坡咬入,钢板出辊缝后头部 下弯,如图 4( b) 所示。当爬坡咬入时,上工作辊 的压下量比下工作辊的压下量大,使板坯上表面的延伸率大于板坯下表面的延伸率,造成轧机出 口处板坯上表面速度大于下表面速度,从而形成板坯出轧机后向下弯曲,即扣头现象[5]。 2.3、 摩擦条件不对称的影响 板坯表面的氧化铁皮会影响摩擦因数,上下表面的氧化铁皮如果除不尽会影响咬钢及稳定轧 制时出现前滑、后滑等现象。钢板翘曲发生在轧辊与钢板接触摩擦力小的一侧,这是因为会出现 后滑的现象。此侧钢板所受扭矩小,塑性变形和金属质点流动明显受到抑制,因而造成钢板头部 上翘或下弯[6 - 7]。轧制 B 炉钢坯的时候尤其明 显,如果板坯由于某些原因在加热炉内时间过长, 产生的次生氧化铁皮在除鳞时不易被清除,轧钢时钢板与轧辊接触的摩擦因数就会减小,造成翘曲。 2. 4、 轧制速度对头部翘曲的影响 变形抗力随变形速率的增加而增大,主要是 由于变形速率的增加,位错移动速度加快,需要更 大的切应力,使变形抗力增大。另外,从塑性变形过程中硬化和软化这一对矛盾过程来说,变形速 率增加,由于没有足够的时间来完成塑性变形,缩短了金属回复和再结晶软化的时间,使其进行得不充分,因而会加剧加工硬化,使金属的变形抗力 增大。除考虑变形速率对变形抗力影响外,还必须考虑热效应。塑性变形时物体所吸收的能量将转化为弹性变形位能和塑性变形热能,这种塑性变形过程中变形能转化为热能的现象,即为热效 应。当变形速率大时,有时由于热效应显著,使金 属温度升高,对变形抗力也有影响。另外,变形速 率还可能改变摩擦因数,对金属的变形抗力产生影响。这些因素的共同作用,使得变形抗力随着变形速率的增加而增大,但在不同的温度范围内,变形抗力的增加程度会有明显的不同。 轧制速度模型设定为咬钢、带载荷加速、减速 低速抛钢的过程,轧制的前几道次钢板较短,轧制速度达不到最大速度就抛钢,因此在减速的时候变形速率会发生变化,使钢板纵向应力分布不均,造成钢板的翘曲,如图 5 所示。 3、 钢板翘头的解决方法 3.1、 保证温度均匀 3.1.1、合理计划编排 宝钢厚板的坯料主要有连铸坯与外购坯两 类,常用板坯厚度通常为 120 ~ 400 mm。计划编 排时每个计划内要尽量最大放置相同厚度板坯, 便于炉子的加热控制,不会造成计划过渡段炉膛 的温度波动过大。装炉时,不同厚度的板坯在厚度切换时,要放置空炉,空炉的长度以达到不同厚 度板坯目标加热温度平滑过渡为宜,这样能保证加热温度的均匀性。 3. 1. 2 改进板坯加热温度控制策略 为了弥补板坯运输与轧制过程中因钢板表面散热过快而造成表层温度低于中心温度形成的温 度梯度,需要在板坯加热过程中提高上表面温度与中心温度的温差。加热时应降低连续式加热炉 炉内第二加热段加热温度,为下面的均热阶段预 留出温升空间,在均热段提高炉子温度,这样能使 钢坯上表面温度迅速提升,而中心温度提高不大, 从而拉开表面与中心的温度,形成一定的温差。 3. 1. 3 确保 B 炉钢板加热温度均匀性 B 炉钢加热过程中因炉尾及炉门处封闭性不 好,会造成靠近炉门的钢板加热时出现侧向温度不均,靠近炉门或炉尾的一侧温度低,另一侧温度高,这样在轧制中就会因为温度不均而产生翘头。因此 B 炉钢加热过程中应适当延长加热时间,保证加热均匀性,并且在出炉前一刻适当提高温度以弥补 B 炉钢抽钢慢的不足。 3. 1. 4 确保待温过程中温度均匀性 待温中的中间坯,对于目标厚度小的钢板不允许采取中间冷却,要用空冷进行降温; 对于目标 厚度大于一定厚度的钢板,建议采取组批的方式 进行轧制,这样钢板就有足够的返温时间,使钢板温度相对均匀,避免轧制时因温度差异而造成上 下表层延伸不均匀的现象发生。 3. 2 合理设定轧制速度 轧制模型中轧制速度的设定包括咬钢速度、 咬钢加速度、最大轧制速度。对于容易出现翘头的钢种、规格,适当降低咬钢速度、加速度及最大轧制速度。但是降低轧制速度应建立在不损害油 膜轴承的基础上设置最小速度限制。 3. 3 利用 SKI 系数控制翘扣头发生 SKI 系数的调整可用于控制板坯头部的板 形,当控制上辊速度大于下辊速度时,钢板扣头;当上辊速度小于下辊速度时,钢板翘头。轧辊带动钢板运动主要是靠摩擦力完成的,摩擦力大小与轧辊和钢板之间的正压力成正比。在头几道次轧制过程中,由于轧制力、绝对压下量 大,钢板与轧辊之间的摩擦力较大,可使用大的辊速差来控制钢板的翘曲。随着轧制进行,钢板绝 对压下量及轧制力逐渐减小,大的 SKI 值会造成上、下辊速差过大,与上辊接触的钢板表面出现后 滑现象,钢板上部延伸小于下部,起不到控制翘头的目的。 3. 4 适当降低轧制负荷 在满足工艺要求的前提下,合理制定各道次 绝对压下量及压下率。压下量的不同会造成钢板 往不同的方向弯曲,将压下量控制在一定范围内 有利于减小翘曲程度。但是压下量范围太小不利 于发挥设备潜力和充分利用金属变形的能力,延长单块钢板的轧制时间,降低轧制速度。这种方 法只适合小批量易产生翘曲的钢板。 3. 5 提高轧线标高 根据轧制工艺理论,在其他条件均匀对称的情况下,最理想的轧制线高度为道次压下量的一 半,此时可以保证轧件水平咬入和轧制后平直。在轧制过程中如果钢板头部出现翘头,可提高轧 制线标高来进行抑制,尤其在轧制三类容易翘曲 钢板时,提前设定轧制线标高,不同规格设定不同 的参数。 4 结束语 钢板轧制过程是一个复杂的热机耦合过程, 因此钢板初始应力状态、温度分布、轧制速度设 定、道次规程分配、压下制度设置等都是引起翘头的因素,并且这些因素之间交叉影响、交互作用, 单独控制、调整某一因素都无法完全保证头部平 直,因此必须综合分析,对板坯计划编排、加热、运 输及轧制的各个环节进行统筹处理,才能制定合 理的控制措施,保证钢板轧制时处于最佳的状态,减少翘曲的发生。通过多种措施共同实施,翘头引起的轧制异 常发生率大大降低。2011 年,因翘头引起的轧制异常发生率仅为 0. 15% ,同比 2010 年降低 60% , 改进效果明显。 更多精彩内容,尽在【云轧钢】公众号返回搜狐,查看更多 |

【本文地址】

今日新闻 |

推荐新闻 |