世界最成功商用发动机:CFM56 |

您所在的位置:网站首页 › 美国水星发动机参数图片 › 世界最成功商用发动机:CFM56 |

世界最成功商用发动机:CFM56

|

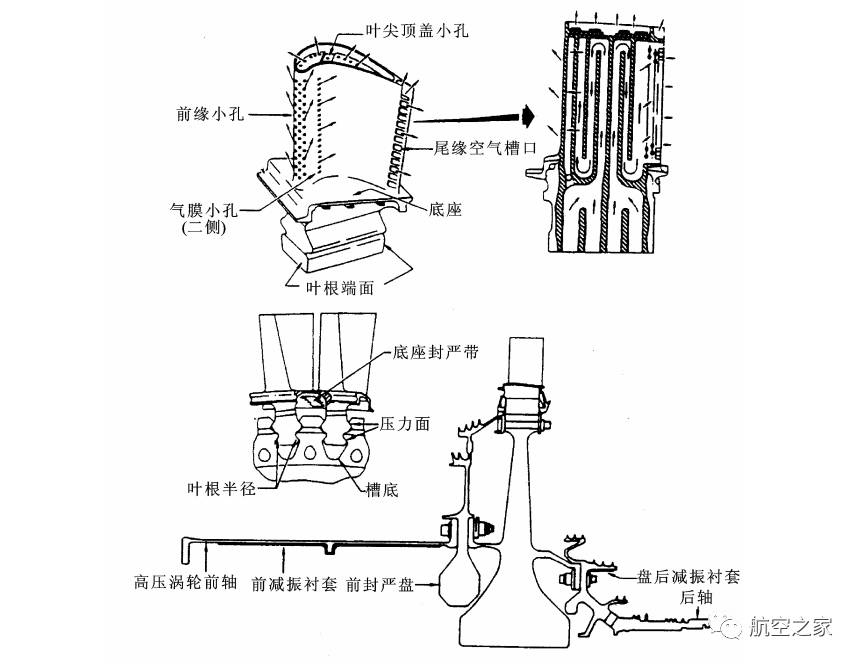

高压涡轮转子(见图36)由轮盘、前封严盘、前大鼓轴、后轴等组成,轮盘带前、后安装凸边,用以与前封严盘、前大鼓轴、后轴相连,前大鼓轴内装有减振衬套,后轴与轮盘连接处的封严环内也装有减振衬套,用 Rene125镍基合金做的工作叶片内腔做成多通道冷却流道,冷却空气是由叶根底部的孔引入,用螺栓将叶片的前后挡板固定在轮盘上,冷却叶片的空气由前挡板与轮缘间的槽道中进入榫槽底部的空腔中,然后流入叶片冷却流道。 用短螺栓将叶片前后挡板固定到轮盘的设计,是 GE公司采用得较多的一种设计,在各型 CF6发动机中均采用了这一结构。由于这种设计在轮缘须开许多通过螺栓的小孔,使盘缘的应力集中大,承力面积减少,大大削弱了轮盘的强度;另外,两端外伸的螺栓头与螺帽,在高速旋转中还会产生煽风效应,使局部空气温度升高,对轮盘的工作不利,因此,在5型中以及在GE90中,均不采用这种结构了。

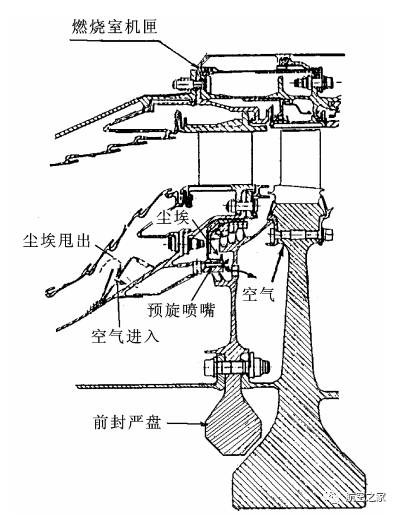

图36、CFM56-3高压涡轮转子 由于工作叶片冷却结构愈来愈复杂,不仅有多冷却通孔,而且前缘处有许多小的气膜冷却孔,后缘有很窄的出气缝,如果由压气机引来的冷却空气中,含有细小砂石,则会造成冷却孔的堵塞,冷却空气流动受阻,造成叶片超温甚至烧毁。 在 T700发动机中,就曾因黑鹰直升机在多砂地区工作,细小砂石随冷却气流流入叶片的冷却腔道而使叶片过烧的故障。为了尽量避免细小砂石进入叶片内腔,CFM56 3中采用了两个措施,见图37,即静止的砂石分离器与离心甩出砂石,在燃烧室内机匣后端引出对涡轮叶片进行冷却的压气机出口空气的孔处,装有一折流板,让空气折流转弯后才流入预旋喷嘴,当空气折流转弯时,细小砂石在转弯时产生的离心力甩向外侧而不会随气流流向预旋喷嘴。 另外,当冷却空气由预旋喷嘴喷出穿过封严盘的进气孔时,在封严盘的高速旋转下,使细小砂石甩向外端而不会流向叶片前挡板与轮缘间的缝隙,进一步将空气净化。

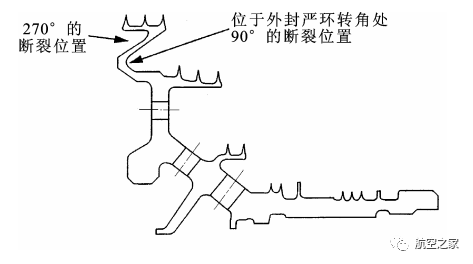

图37、高压涡轮冷却空气分离砂尘措施 涡轮工作叶片原采用定向凝固的 DSR80H合金铸成,1986年6月改用 Rene125合金铸成。表面采用一种CODEP特种涂层,但在使用中,特别在有腐蚀性的环境下工作时(近海地区),叶片仍会出现锈蚀现象,并造成在第一次翻修时,叶片的报废率较高。 为此,从1994年6月起,涂层改用了铝化铂(PlatinumAluminide)涂层。这种新的涂层在试验室试验条件下,它的抗氧化能力、抗锈蚀能力比CODEP涂层提高了2至2.5倍。 高压涡轮后轴(见图38)外圈篦齿环与第二圈篦齿环间过渡段处,曾发生一起断裂故障引起发动机空中停车,事件发生于1995年1月8日,当飞机由美国达拉斯机场起飞爬升时,后轴封严环间过渡段断裂(360°),甩出的碎块打坏高压涡轮转子与低压涡轮,发动机随即停车,飞机用单发返航,该发动机是1990年10月装上飞机的,已使用 13854EFH/14305循环,一直装在飞机上未拆下过。 出事前,发动机工作参数一切正常,无任何异常变化,分解后进行外形、尺寸、金相等检查,表明材质、机械加工、热处理等均无问题。 以前发动机翻修中,也未发现该轴出现过类似的故障,对断口金相检查,发现有低周疲劳裂纹,裂纹源位于转折处的后端圆角处,前端有多个疲劳裂纹,到1995年4月,尚未得出故障分析的最后结果,是否是由于封严篦齿部分工作不正常造成的这次故障,还未找到根据。

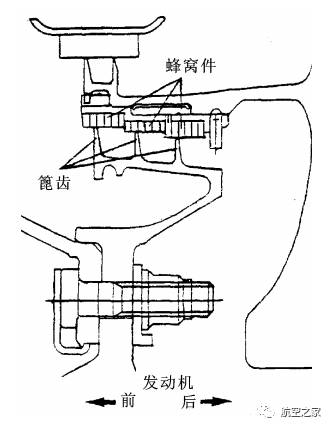

图38、CFM56-3高压涡轮后轴出现断裂故障位置 无独有偶,与CFM56结构相近的F110发动机,自1994年7月到1994年10月间,由于高压涡轮后轴封严篦齿环处断裂造成4架F 16战斗机失事(埃及和以色列各两架),往前追溯,发现1988年一架装F101的B1轰炸机以及后来两架装F110 GE 400的F14战斗机等4架飞机的失事均是由于该后轴封严篦齿断裂引起的(共8架飞机)。 在1988年发生B1轰炸机由发动机引起的事故后,经过分析,认为是封严篦齿与固定在低压涡轮盘前伸环上的蜂窝外环间(见图39)间障过小,在工作中出现过大摩擦,引起热不稳定性和过大的应力引起的,因而采取加大封严间障。从1988年起曾两次加大间障,与 F101发动机相类似的F110 GE 100、F110 GE 400和F118等发动机也做了相应的改动。 1994年9月中旬,在美国国外使用的F110发动机检修时,在一台发动机中发现篦齿上有一条裂纹,正当此台发动机运往 GE公司进行检测过程中,又发生两起F16失事,为此美国空军决定对飞行时数低于250EFH的F101、F110、F118发动机采取预防性停飞措施,美国国内、国外大约有500台发动机直接或间接地受到停飞处理。 在此后的 GE公司与美国空军的试验研究得出的结论是,篦齿间隙大是引起篦齿裂纹的原因,而原来采用的钢丝型阻尼器又未能抑制裂纹的扩展,最终导致齿环断裂。为此,决定换装新的高压涡轮后轴,并用套筒阻尼器取代原来的钢丝型阻尼器,安装新的蜂窝外环以减小封严间隙,使间隙恢复到1989年初以前的水平,所有F110发动机复飞改装工作到1995年7月完成。

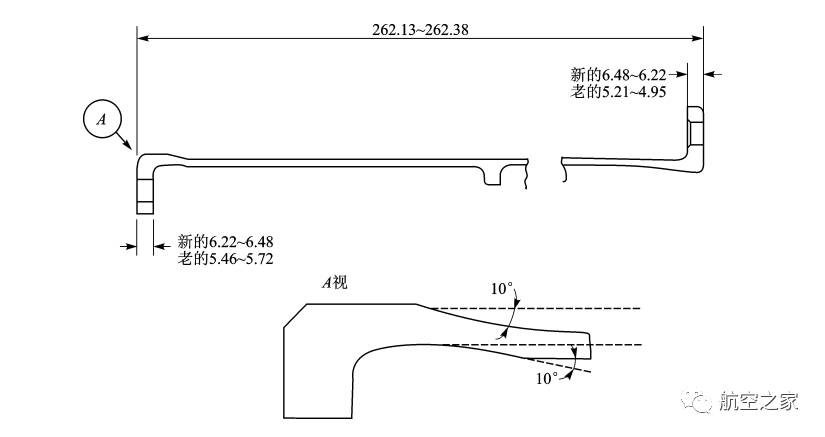

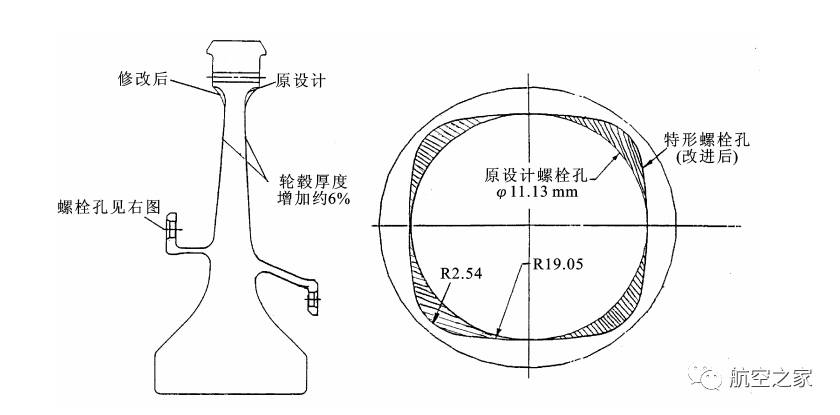

图39、F110高压涡轮后轴封严篦齿 CFM56 3的高压涡轮后轴封严篦齿环处的故障原因是否与F110的故障原因类似,当时尚未得出结论,但该处的结构与工作条件,以及出现的裂纹在两发动机中十分相近,因此,需对CFM563高压涡轮后轴的故障分析工作进行跟踪,了解 GE公司的最后结论。 高压涡轮前轴为提高低循环疲劳寿命,于1987年2月做了修改,其主要改变(见图40)是将前后安装边加厚,前安装边厚度由5.46~5.72mm改为6.22~6.48mm,后安装边厚度由4.95~5.21mm,改为6.22~6.48mm,另外,前安装边到轴的过渡段的外形也做了一些修改,参见图40A视所示。 为了提高高压涡轮盘的循环疲劳寿命,1988年11月对该盘做了修改,参见图41。改动主要有两方面,一是盘缘到幅板的过渡段最小截面处加厚(如图41所示),二是前安装边(与前封气盘连接用)的螺栓孔由圆孔(ϕ11.13mm)改为特形孔,即在孔的四角处孔形做成由 R2.54与 R19.05两段圆弧组成的特形。

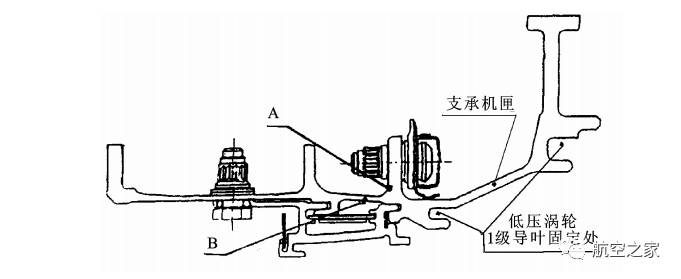

图40、CFM56 3高压涡轮前轴的改动 围绕涡轮工作叶片外有一圈扇形段的外罩环(见图35),其前端的挂钩挂在用螺栓固定于外罩环与低压涡轮1级导叶支承机匣(简称支承机匣)1的固定环中,后端的挂钩用 U形卡(见图35)夹持于支承机匣1的环形凸边上。每块扇形段的外罩环上由外向内开了6个孔,以通过冷却空气,外罩环内表面上涂有一层易磨涂层,以允许叶尖在外罩环上有局部摩擦,并对外罩环起到防止高温燃气腐蚀的作用。由高压压气机第5、第9级引来的空气流入燃烧室机匣与支承机匣间的空腔后,再流入装在支承机匣内的长方形剖面的冷却空气总管,沿圆周均匀地

图41、CFM56 3高压涡轮盘的改动 流向各扇形段外罩环,利用这一套设施对高压涡轮的叶尖间隙进行主动控制,燃烧室机匣一直向后延伸到第1级低压涡轮转子前端。 支承机匣(见图42)不仅支承、固定扇形段外罩环,低压涡轮第1级导叶也是支承于其上的,因此,低压涡轮第1级导叶及其内固定的两层封严环均归属于核心机大单元体内。

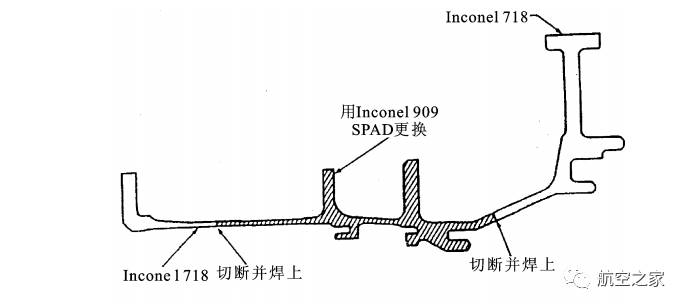

图42、CFM56 3高压涡轮外罩环与低压第1级导叶支承机匣 支承机匣中间段原采用Incol903或Incol907(其前段、后段用Incol718做成三段再焊为一体)在使用中曾在支承 U形卡处(见图42中的 A处)出现过多处相互连接成整环的裂纹,造成扇形段外罩环后端掉到燃气流路中,磨掉工作叶片叶尖后缘,使排气温度上升,如果继续工作会使外罩环烧毁。 另外,支承机匣中间安装边于1988年2月在 A(见图42)所指的通气孔处加了定位焊点,后来发现在定位焊点处出现一些环形裂纹并向受热区扩展到B(见图42)点,同时还找到了与之相连的径向裂纹,其原因是由于焊接时的残余应力引起的。 曾经检查过中段用Incol903、907的57台CFM563发动机,20%未发现裂纹,裂纹最长者达22.86mm,还发现了与之相连的径向裂纹。为此,于1991年3月取消了定位焊。最后于1993年将中间段的材料由Incol903、907改为Incol909(见图43),这样,不仅解决此一问题,同时也解决了图42中的 A处裂纹问题。 夹持扇形段外罩环后端的 U形卡(见图35中④)用 Waspaloy合金做成,在工作中出现过环形裂纹,并造成 U形卡及外罩环甩出引起两起空中停车事件。裂纹产生的原因,可能是由于 U形卡是用紧度配合的,在装配时就出现初始裂纹,另外也可能是在冷成形时产生的(修理时用的工艺方法)。为此,除加强检查外,对修理的冷成形工艺做了一些规定,例如冷成形后需用荧光渗透性检验,要复核开口尺寸等,并改用 Rene41材料,从1995年1月,修理中不再使用冷成形而改用热成形。

图43 CFM56 3支承机匣中间段换用Inconel909材料返回搜狐,查看更多 |

【本文地址】

今日新闻 |

推荐新闻 |