合成氨仿真实习报告 |

您所在的位置:网站首页 › 结构仿真实验报告范文 › 合成氨仿真实习报告 |

合成氨仿真实习报告

|

合成氨仿真实习报告

时间:2024.7.13

南京工业大学 城建学院 仿 真 实 习 报 告 书

刘皓 1905090228 安全工程系 化学化工实验教学中心 20##年10月 合成仿真实习报告

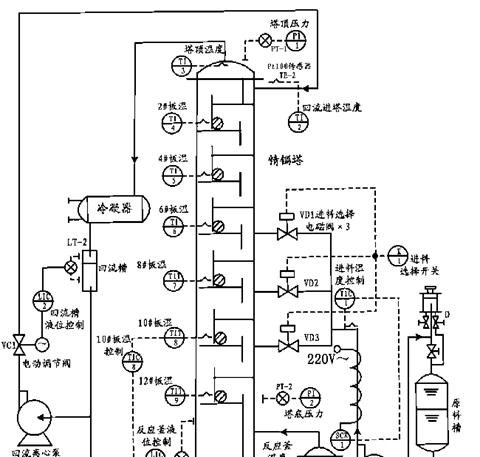

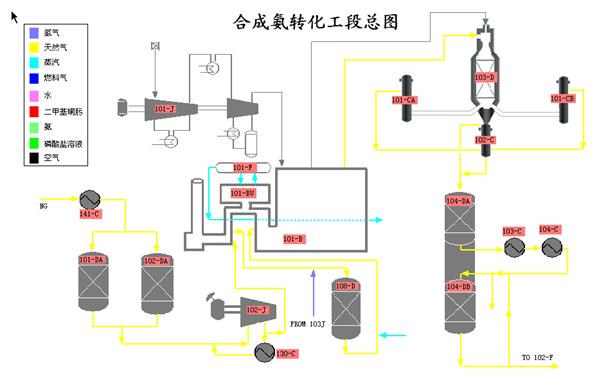

30万吨合成氨装置模型照片 一、实习的目的 合成仿真实习是理论联系实际,应用和所学专业知识的一项重要环节,是培养我们动手能力和学习能力的一个重要手段。仿真实习是以仿真的实习模式,在既保证学生安全又能完美提供实习机会的情况下,学校给予我们的一次专业实践的机会。是我们在学习专业知识后进行实际运用的重要环节,它对培养我们的动手能力有很大的意义,同时也能使我们了解化工工艺的重点要素,仿真实习是我们走向工作岗位的必要前提。 二、实习要求 1.实习装置为合成氨生产仿真装置。要求了解并熟悉生产过程及控制,包括: 1) 生产方法和原理,原料、催化剂及产品特性; 2) 生产工艺流程(流程中设备、主副管线,过程操作和控制); 3) 各工序工艺条件及控制:主要设备操作温度、压力和组成; 4) 主要设备型式、结构; 5) 主要设备及管线上的控制仪表及调节方法。 2.搜集信息途径 1) 听讲座(拟安排工艺及设备、仿真装置及操作等讲座); 2) 现场实习:熟悉工艺流程、设备、及仿真软件操作,熟悉仿真模型; 3) 阅读实习指导书、流程图、设备图及其它文献资料。 三、实习内容仿真实习的主要内容是:以河南化肥厂为原型的大型合成氨全流程仿真模型和以宁夏化工厂为原型的合成氨大工段DCS控制系统仿真软件。两者均以天然气为原料的合成氨工艺,通过仿真实习了解合成氨工艺原理与流程,掌握合成氨生产中的主要参数和DCS控制系统的操作。 以下为东方仿真软件的合成氨工艺流程。 (1) 合成氨装置转化工段 1 概述转化工段包括下列主要部分: 原料气脱硫、原料气的一段蒸汽转化、转化气的二段转化、高变、低变、给水、炉水和蒸汽系统。 2 原料气脱硫天然气中含有少量硫化物,这些硫化物可以使多种催化剂中毒而不同程度地使其失去活性,硫化氢能腐蚀设备管道。因此,必须尽可能地除去原料气中的各种硫化物。 加氢转化主要指在加入氢气的条件下使原料气中有机硫转化为无机硫。加氢转化不能达到直接脱硫的目的,但经转化后就大大的利于硫的脱除。在有机硫转化的同时,也能使烯烃类加氢转化为烷氢类从而可减少下一工序蒸汽转化催化剂析炭的可能性。 在采用钴钼催化剂的条件下,主要进行如下反应: R-SH+H2=RH+H2S R-S-R’+2H2=RH+R’H+H2S C4H4S+4H2=C4H10+H2S RC=CR’+H2=RCH2-CH2R’ 氧化锌是一种内表面积颇大,硫容较高的接触反应型脱硫剂。除噻吩及其衍生物外,脱除硫化氢及各种有机硫化物的能力极高,可将出口气中硫含量降至0.1PPm以下。 氧化锌脱硫反应:ZnO+H2S=ZnS+H2O 原料天然气在原料气预热器(141-C)中被低压蒸汽预热后,进入活性碳脱硫槽(101-DA、102-DA一用一备),进行初脱硫后,经压缩机(102-J)加压。在一段炉对流段低温段加热到230℃左右与103-J段来的氢混合后进入Co-Mo加氢和氧化锌脱硫槽(108-D)终脱硫后,天然气中的总硫≤0.1ppm。 3 原料气的一段蒸汽转化经脱硫后的原料气的总硫含量降至0.1PPm以下,与水蒸汽混合后进行转化反应: CH4 + H2O=CO + 3H2 CnH2n+2 + nH2O = nCO + (2n+1)H2 由于转化反应是吸热反应,在高温条件下有利于反应平衡及反应速度。在实际生产中,转化反应分别是一段炉和二段炉中完成。在一段炉中,烃类和水蒸气的混合气在反应管内镍催化剂的作用下进行转化反应,管外有燃料气燃烧供给反应所需热量,出一段炉转化气温度控制在800℃左右。 脱硫后的原料气与中压蒸汽混和后,经对流段高温段加热后,进入一段炉(101-B)的336根触媒反应管进行蒸汽转化,管外由顶部的144个烧嘴提供反应热,经一段转化后,气体中残余甲烷在10%左右。 4 转化气的二段转化为了进一步转化,需要更高的温度。在二段炉中加入预热后的空气,利用H2和O2的燃烧反应,产生高热,促使CH4进一步转化。 一段转化气进入二段炉(103-D),在二段炉中同时送入工艺空气,工艺空气来自空气压缩机(101-J)加入少量中压蒸汽并经对流段高温段预热,转化气中的H2和空气中的氧燃烧产生的热量供给转化气中的甲烷在二段炉触媒床中进一步转化,出二段炉的工艺气残余甲烷含量0.3%左右,经并联的两台第一废热锅炉回收热量,再经第二废热锅炉进一步回收余热后,送去变换。 5 CO变换经蒸汽转化后的工艺气含有12~15%的CO,变换工序的任务是使CO在有催化剂存在的条件下与水蒸汽反应: CO + H2O = CO2 + H2 这样即能把一氧化碳变为易于清除的二氧化碳,同时又可制得合成需要的原料氢。变换反应是一个可逆、放热、反应前后气体体积不变的化学反应。 整个变换过程是由高温变换和低温变换组成。高温变换所用的催化剂是以Fe3O4为活性组分的,它的活性温度在300℃以上(一般在350~430℃)。在此温度下,可以取得较高的反应速度,但不能达到较低的CO浓度。为了进一步取得较低的CO浓度,还要以铜为活性组分的催化剂作用下,进行低温变换。它的变换温度一般在200~250℃,这样的低温下,就能使CO的变换进行的比较彻底,可以使CO浓度降至0.3%以下。 由第二废热锅炉来的转化气约含有12-14%的CO,进入高变炉(104-DA),在高变触媒的作用下将部分CO转化成CO2,经高温变换后CO含量降到3%左右,然后经第三废热锅炉(103-C)回收部分热能,经换热器(104-C)进入低变炉(104-DB)在低变触媒的作用下将其余CO转化为CO2,出低变炉的工艺气中CO含量约为0.3%左右。 6 给水、炉水、蒸汽系统合成氨装置开车时,将从界外引入3.8MPa、327℃的中压蒸汽约50T/H。辅助锅炉和废热锅炉所用的脱盐水从水处理车间引入,用并联的低变出口气加热器(106-C)和甲烷化出口气加热器(134-C)预热到100℃左右,进入除氧器(101-U)脱氧段,在脱氧段用低压蒸汽脱除水中溶解氧后,然后在储水段加入二甲基硐肟除去残余溶解氧。最终溶解氧含量小于7PPb。 除氧水加入氨水调节PH至8.5-9.2,经锅炉给水泵104-J/JA/JB经并联的合成气加热器(123-C),甲烷化气加热器(114-C)及一段炉对流段低温段锅炉给水预热盘管加热到295℃左右进入汽包(101-F),同时在汽包中加入磷酸盐溶液,汽包底部水经101-CA/CB、102-C、103-C、一段炉对流段低温段废热锅炉及辅助锅炉加热部分汽化后进入汽包,经汽包分离出的饱和蒸汽在一段炉对流段过热后送至103-JAT,经103-JAT抽出3.8MPa、327℃中压蒸汽,供各中压蒸汽用户使用。103-JAT停运时,高压蒸汽经减压,全部进入中压蒸汽管网,中压蒸汽一部分供工艺使用、一部分供凝汽透平使用,其余供背压透平使用,并产生低压蒸汽,供111-C、101-U使用,其余为伴热使用在这个工段中,缩合/脱水反应是在三个串联的反应器中进行的,接着是一台分层器,用来把有机物从液流中分离出来。  (2)合成氨装置净化工段

1 脱碳 (2)合成氨装置净化工段

1 脱碳

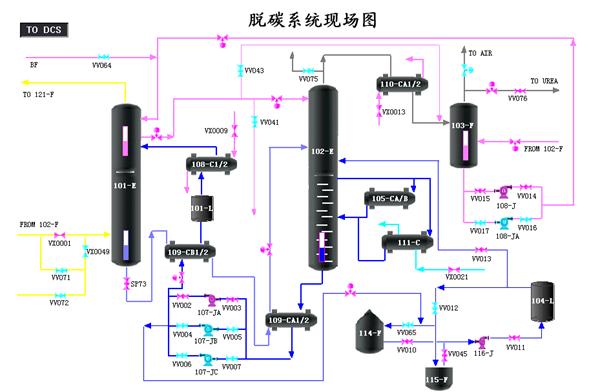

经变换工序后的工艺气,CO2含量一般在17%左右。本装置采用改良苯菲尔法脱除工艺气中的二氧化碳,吸收剂为碳酸钾溶液,溶液的吸收和再生可以用如下反应方程式表示: K2CO3 + CO2 + H2O = 2KHCO3 + 热量 这是一个可逆过程,脱碳溶液中K2CO3吸收了CO2生成KHCO3,KHCO3又在加热、减压的条件下放出CO2,重新变成K2CO3。前一个过程是吸收过程,后一个过程是再生过程。经过吸收塔的脱碳气体要求CO2小于0.1%;经过再生塔的CO2气体要求纯度大于98.5%。 从变换工序来变换气温度60℃,压力2.799MPa进入CO2吸收塔(101-E)下部,在吸收塔中经塔板逆流向上与塔顶加入的贫液(40℃)接触,脱去工艺气中所含二氧化碳,再经塔顶洗涤段后出CO2吸收塔,出吸收塔净化气在管路上由喷射器喷入变换气分离器(102-F)来的工艺冷凝液进一步洗涤,经净化气分离器(121-F)分离出喷入的工艺冷凝液,温度44℃,压力2.764MPa的气体去甲烷化工序,液体与变换冷凝液汇合去工艺冷凝液处理装置。 从CO2吸收塔塔底出来的富液(74℃)先经溶液换热器(109-CB)加热,再经溶液换热器(109-CA)进一步升温至105℃后,进入CO2汽提塔(102-E)顶部,102-E为筛板塔,共10块塔板,在CO2汽提塔中靠变换气煮沸器(105-CA.B)蒸汽煮沸器(111-C)提供的热量蒸发出大量水蒸汽,由下向上逐板汽提出溶液中的CO2,气体经过CO2汽提塔冷凝器(110-C),再经CO2汽提塔回流液槽(103-F)分离出液体后,CO2气体送尿素装置。 从CO2汽提塔底部出来的热贫液先经溶液换热器(109-CA)与富液换热降温后进贫液泵,经贫液泵(107-JA/JB/JC)升压后的贫液再经溶液换热器(109-CB)降温,并经贫液冷却器(108-C)进一步冷却至40℃左右进CO2吸收塔上塔。 从CO2汽提塔回流液槽底部出来的冷凝液,先经回流液泵(108-J)升压,一部分去冷凝液处理装置,另一部分去CO2吸收塔顶部洗涤净化气中夹带出的溶液,洗涤后的冷凝液回CO2汽提塔顶部进入系统。

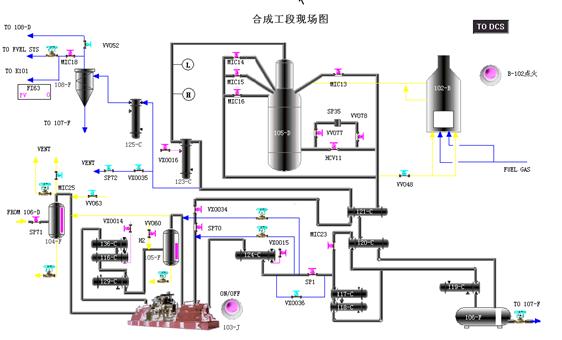

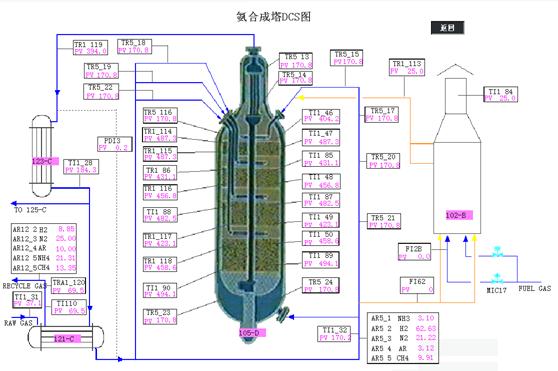

图2 脱碳系统现场图 2 甲烷化碳氧化物(CO、CO2)是合成触媒的毒物,在工业生产中要求入合成工序的氢氮气中的CO、CO2含量小于10PPm。在催化剂作用下将CO、CO2加氢反应生成对合成触媒无害甲烷。 在镍触媒存在的条件下,进行如下化学反应: CO + 3H2 = CH4 + H2O + 206.16kJ/mol CO2 + 4H2 = CH4 + 2H2O + 165.08kJ/mol 甲烷化反应是可逆强放热反应,温升很大,每反应1%CO,温升72℃左右;每反应1%CO2,温升60℃左右。因此,要严格控制低变出口CO含量及脱碳出口CO2含量再规定指标范围内,严防甲烷化触媒超温。 3 冷凝液回收系统自低变104-D来的工艺气(260℃)经102-F底部冷凝液萃冷后,再经105-C,106-C换热至60℃,进入102-F,其中工艺气中所带的水分沉积下来,脱水后的工艺气进入CO2吸收塔101-E脱除CO2。102-F的水一部分进入103-F,一部分经换热器C66401换热后进入E66401,由管网来的327℃的蒸汽进入E66401的底部,塔顶产生的气体进入蒸汽系统,底部液体经C66401,C66402换热后排出。 (3) 合成氨装置合成工段氨的合成是整个合成氨流程中的核心部分。前工序制得的合格氮氢气在高温高压及铁催化剂作用下合成为氨。由于在反应过程中只有少部分氮氢气合成为氨,因此反应后的气体混合物分离氨后,经加压又送回合成塔,构成合成回路。氨合成的化学反应式如下: 1/2 N2 + 3/2H2 = NH3 + 热量 这是一个放热和体积减少的可逆反应。 1 合成系统从甲烷化来的新鲜气(40℃、2.6Mpa、H2/N2=3:1)先经压缩前分离罐(104-F),分离气体中的水后,进合成气压缩机(103-J)低压段,在压缩机的低压缸将新鲜气体压缩到合成所需要的最终压力的二分之一左右,出低压段的新鲜气先经热交换器(106-C,(现场图中错标为136-C)与甲烷化进料气换热)冷却至93.3℃,再经水冷器(116-C)冷却至38℃,最后经氨冷器(129-C)冷却至7℃后与氢回收来的氢气混合进入中间分离罐(105-F),进一步分离气体中的水后,从中间分离罐出来的氢氮气再进合成气压缩机高压段。 合成回路来的循环气与经高压段压缩后的氢氮气混合进压缩机循环段,从循环段出来的合成气进合成系统水冷器(124-C)。高压合成气自水冷却器124-C出来后,分两路继续冷却,第一路串联通过原料气和循环气一级和二级氨冷器117-C和118-C的管侧,冷却介质都是冷冻用液氨,另一路通过就地的MIC-23节流后,在合成塔进气和循环气换热器120-C的壳侧冷却,两路会合后,又在新鲜气和循环气三级氨冷器119-C中用三级液氨闪蒸槽112-F来的冷冻用液氨进行冷却,冷却至-23.3℃。冷却后的气体经过水平分布管进入高压氨分离器(106-F),在前几个氨冷器中冷凝下来的循环气中的氨就在106-F中分出,分离出来的产品液氨送往低压氨分离器(107-F)。从高压氨分离器出来后,循环气就进入合成塔进气―新鲜循环气换热器120-C的管侧,从壳侧的工艺气体中取得热量,然后又进入合成塔进气--出气换热器(121-C)的管侧,再由HCV-11控制进入合成塔(105-D),在121-C管侧的出口处分析气体成分。 2 冷冻系统合成来的液氨进入中间闪蒸槽(107-F,即低压氨分离器),闪蒸出的不凝性气体通过PICA-8排出,作为燃料气送一段炉燃烧。分离器107-F装有液面指示器LI-12。液氨减压后由液位调节器LICA-12调节进入三级闪蒸罐(112-F),进一步闪蒸,闪蒸后作为冷冻用的液氨进入系统中。冷冻的一、二、三级闪蒸罐操作压力分别为:0.4MPa(G)、0.16MPa(G)、0.0028MPa(G)。三台闪蒸罐与合成系统中的第一、第二、第三氨冷器相对应,它们是按热虹吸原理进行冷冻蒸发循环操作的。液氨由各闪蒸罐流入对应的氨冷器,吸热后的液氨蒸发形成的气液混合物又回到各闪蒸罐进行气液分离,气氨分别进氨压缩机(105-J)各段气缸,液氨分别进各氨冷器。 由液氨接收槽(109-F)来的液氨逐级减压后补入到各闪蒸罐。一级闪蒸罐(110-F)出来的液氨除送第一氨冷器(117-C)外,另一部分作为合成气压缩机(103-J)一段出口的氨冷器(129-C)和液氨接收槽(109-F)的氨冷器(126-C)的冷源(126-C冷却管道图中省略)。氨冷器(129-C)和(126-C)蒸发的气氨进入二级闪蒸罐(111-F),110-F多余的液氨也送往111-F。111-F的液氨除送第二氨冷器(118-C)和弛放气氨冷器(125-C)作为冷冻剂外,其余部分送往三级闪蒸罐(112-F)。112-F的液氨除送119-C作为冷冻剂外,还可以由冷氨产品泵(109-J)作为冷氨产品送液氨贮槽贮存。

图3 合成氨工段现场图

图4 合成氨塔DCS图

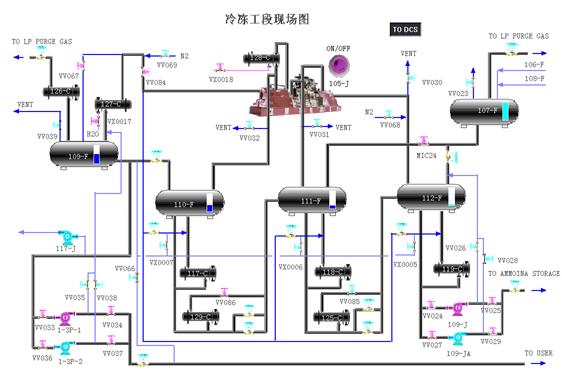

图5 冷冻工段现场图 四、实习体会 时间匆匆流逝,经过两周的合成氨仿真实习,现在我们的实习学习已经接近尾声。两周的时间并不算特别长,但是在各位老师辛苦的指导和介绍下,我深刻的体会到化工的魅力,我相信这次实习经历将是未来发展的独特体验。 合成氨仿真实习是学校花费巨资专门提供给我们大学生的一套实习软件,专业性强,为我们所学到的理论知识打造了一实践的平台,通过电脑软件的应用,我们可以身临其境的体会到在化工厂实习所带来的体验,并且还可以完全避免由于操作失误带来的自身安全问题和器材损耗,可以说合成氨仿真实习是学校为我们专业学生量身打造的实习计划! 通过两个月的学习,我了解到合成氨工业的重要性,并且大概掌握了其中重要的工艺原理和工业流程,通过对仿真实习软件的操作,我从中发现在实际工业生产中所存在的诸多隐患。在老师的指导下,我不光可以独立完成整个工业流程的操控,并且可以遇见到整个过程中所出现的安全隐患,从而能够提前拟定出避免安全隐患的方法。 作为学习安全工程专业的学生,深知工业安全对社会的影响,在这次实习过程中,我们通过电脑模拟软件发现在工业实际运转中,每个步骤都普遍存在各种无法掌控的安全隐患,只有按照正确的规章制度和操作规范才能有效的避免发生安全事故并能够显著提高工厂效益。 通过和同学的讨论对比,我发现在整个操作过程中,出现安全事故频率最高的地方是液面调整和温度控制之处。究其原因,大多数都是由于疏忽对阀门和开关的控制,要么就少一点不够达标,要么就多一点造成仪器损坏。我认为在整个工艺的流程之中,必须每个人都保持百分百的清醒,以认真负责的态度去处理每一个开关和阀门,只有这样才能避免安全事故对人对厂带来的痛苦与损失。 第二篇:认识实习报告

前 言 根据本学期的教学要求和课程安排,我们专业于20##年11月10日上午开始,进行了大约两天的认识实习学习。按照日程安排,我们在11月10号上午进行参观化工实验室,13日下午观看系列教学光碟,主要讲述了关于各式精馏塔装置原理及设计工艺。11月20号又进行了一整天的几种生产工艺和单元操作介绍和仿真模拟,如化肥厂生产过程及工艺流程和炼焦工艺,以及涉及到得一些简单的单元操作如换热设备(各种换热器)和精馏装置(各式精馏塔装置)。 2. 认识实习的目的 通过本次认识实习,对我们以后《化工原理》课程的学习有了很好的感性认识,有利于理论和实际更好的结合和理解。认识实习是我们专业教学计划中一个重要的实践教学环节,为学生由学校到工厂,由理论到时间之间架起的一座“桥梁”。通过生产工艺及设备的参观实习使学生了解化工生产实际,增加感性认识,从而加强工程观点,为学习《化工原理》、《化学反应过程》、《化工仪表及自动化》 及专业课程打下基础。 3.认识实习日程安排 11月10号上午进行参观化工实验室,13日下午观看系列教学光碟,主要讲述了关于各式精馏塔装置原理及设计工艺。11月20号又进行了一整天的几种生产工艺和单元操作介绍和仿真模拟。 目 录 前言 第一节 化肥厂生产过程及工艺流程总述……………………………………………1 1.1 煤制合成氨、尿素原理……………………………………………………1 1.2 化肥厂流程简介……………………………………………………………1 第二节 煤制合成氨工艺………………………………………………………………2 2.1 水煤浆气化制合成气装置…………………………………………………2 2.2 净化装置介绍……………………………………………………………2-3 2.2.1 换热器装置介绍………………………………………………………3-4 2.3 冷冻…………………………………………………………………………4 2.4 硫回收……………………………………………………………………4-5 2.5 压缩合成……………………………………………………………………5 2.6. 空分装置介绍…………………………………………………………5-6 第三节 尿素装置………………………………………………………………………7 3.1 原料液氨和二氧化碳的压缩、输送……………………………………………7 3.2 高压合成回收……………………………………………………………………7 3.3 低压循环…………………………………………………………………………7 3.3.1 精馏塔装置介绍………………………………………………………………7-8 3.4 真空系统…………………………………………………………………………8 3.5 解吸水解系统……………………………………………………………………8 第四节 实习心得与体会……………………………………………………………9 第五节 符号表………………………………………………………………………10 第六节 参考文献……………………………………………………………………11 第七节 谢辞…………………………………………………………………………12 第八节 附录…………………………………………………………………………13 正 文

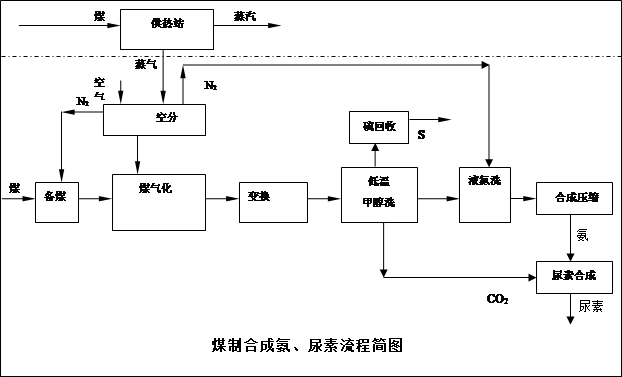

第一节 化肥厂生产过程及工艺流程总述 1.1 煤制合成氨、尿素原理 C+ 0.5 O2 → CO C+ O2 → CO2 CO + H2O→CO2+ H2 H2+N2→NH3 CO2 + 2NH3 → CO (NH2)2 1.2 化肥厂流程简介

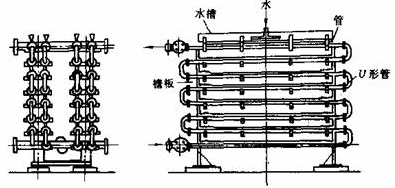

第二节 煤制合成氨工艺 2.1 水煤浆气化制合成气装置 由水煤浆制备工序来的水煤浆送入煤浆槽储存待用。浓度约为63%的水煤浆通过煤浆给料泵加压输送到气化炉顶部工艺烧嘴,并与空分装置来的纯氧分别进入气化炉在6.5MPa(G),约1400℃工艺条件下,水煤浆与纯氧进行部分氧化反应,生成粗合成气。反应后的粗合成气和溶渣进入气化炉下部的激冷室。在激冷室中,粗合成气经冷却、洗涤,将粗合成气中的大部分碳黑洗去,并和粗渣分开。出激冷室的粗合成气直接进入文丘里洗涤器和碳洗塔进一步洗涤,除去粗合成气中残留的碳黑,然后将水蒸汽/干气比约1.3~1.5的合成气送至变换工序。 溶渣被激冷室底部通过破渣机进入锁斗,定期排入渣池,渣池设有捞渣机将粗渣捞出,装车运往园区免烧砖项目。 渣池中含细渣的灰水通过渣池泵送至真空闪蒸器。碳洗塔的液位通过控制进入塔内的灰水量来维持,碳洗塔内的黑水分两股排出,一股黑水去高压闪蒸器;另一股由灰水循环泵送至气化炉也进入高压闪蒸器,黑水经减压,闪蒸出黑水中溶解的气体并通过变换冷凝液加热器回收闪蒸汽的热量,通过高压闪蒸分离器,闪蒸出的气体至变换或火炬,水送入脱氧水槽。 2.2 净化装置介绍 a. 变换 变换工序主要反应式为: COS+H2O――CO2+H2S+Q CO+H2O――CO2+H2+Q b. 低温甲醇洗 本工段采用低温甲醇洗工艺,主要脱除合成气中CO2、H2S和H2O。 为了防止低温时气体所带的水份冻结、堵塞缠绕式换热器(参考下图1)的管道,在变换气冷却前注入少量甲醇,气体被冷却至约-7℃后先送入吸收塔,用来自CO2吸收塔的富甲醇液洗涤,除去变换气中的大部分H2S、COS和CO2。

(图1) 2.2.1 换热器装置介绍 其中换热器是工厂内应用最为广泛的设备之一,换热器按结构形式分为:管式换热器、板式换热器和热管式换热器。上图中为喷淋式换热器,多用于冷却管内热流体。固定在支架上的蛇管排列在同一垂直面上,热流体自下部的管进入,由上部的管流出。冷却水由管上方的喷淋装置中均匀地喷洒在上层蛇管上,并沿着管外表面淋漓而下,降至下层蛇管表面,最后收集在排管的底盘中。该装置通常放在室外空气流通处,冷却水在空气中汽化时带走部分热量,以提高冷却效率。该换热器具有检修清理方便,传热效果好等特点。 洗涤后的变换气进入CO2吸收塔下部,用来自热再生塔的贫甲醇液洗涤,进一步除去气体中微量的H2S和CO2净化气体(CO2≤20PPm,H2S<1ppm)从塔顶排出,经换热温升至常温后送往后续工序。 吸收了变换气中大部分H2S、COS和CO2的富甲醇液进热再生塔,利用低压蒸汽或热变换气提供的热量进行再生。热富甲醇液从热再生塔底抽出,经冷却后进入克劳斯气分离器,含H2S约25%vol的酸性气体从中分离出来,去克劳斯硫回收单元得到单质硫磺。从热再生塔底抽出另一部分富甲醇液用泵抽至甲醇/水分离塔,利用塔底再沸器提供的热量,将甲醇与水分离。废水从塔底排出去界区,甲醇蒸汽从塔顶排出进热再生塔中部,被热再生塔的循环甲醇液吸收。再生后得到的贫甲醇用泵抽出,经一系列的换热后进CO2吸收塔上部作为洗涤吸收剂。CO2吸收塔下部的一部分富甲醇液进中压闪蒸塔,将有用的含氢气体闪蒸出来,经闪蒸气循环压缩机压缩回收,返回变换气原料中。中压闪蒸塔闪蒸后的甲醇溶液进再吸收塔,用来自空分装置的低压氮气进行气提,将溶液中的CO2气体提出排放。塔中的甲醇液一部分作为热再生塔的回流,另一部分用泵抽出,去克劳斯气分离器作为洗涤液。 由硫回收工段来的克劳斯尾气加入高压甲醇进行水分吸收,然后通过克劳斯尾气深冷冷器降温,进入尾气分离器,气体送至再吸收塔,液体经泵送至甲醇/水分离塔。 c. 液氮洗 由低温甲醇洗送来压力1.83 MPa、温度-35℃的净化气因含有微量的CO2和CH3OH,为防止CO2和CH3OH在低温下冻结堵塞换热通道.净化气先进入吸附器(RO1A/B),通过分子筛吸附后,使CO2和CH3OH含量小于0.1×10-6。脱除了CO2和CH3OH的净煤气在1.78MPa、-35℃下进入热交换器后被冷却到-182℃,使大部分CH4冷凝下来集存于氮洗塔底部。富CH4从氮洗塔底部抽出经节流膨胀制冷,在热交换器和复热,这部分物流作为燃料离开本工段。在氮洗塔内,净煤气被塔顶流下的-182℃液氮洗涤,气体中的CO和少部分CH4、Ar等组分被冷凝成液体,从氮洗塔下部抽出,经节流膨胀制冷,通过热交换器(E01)和(E02)复热至34℃送出作为燃料。 经液氮洗涤,氮洗塔顶出口CO和CH4小于1×10-6的氢氮气在W0I配氮,调整氢氮比为3:1,并经(W01)换热回收冷量后,气体离开液氮洗工段去压缩机工段。 由氮气压缩机送来压力2.2 MPa、温度40℃的氮气经热交换器(E01)换热后,温度降至-33.5℃,然后低温氮气进入膨胀透平(C01)膨胀后,温度降至-105.6℃,经热交换器(E02)换热回收冷量后送出放空。大部分氮气再经热交换器(E01)冷凝成液氮供洗涤用。 H2:N2比的微调通过在冷箱外直接把高压氮通入合成气中实现。 2.3 冷冻 由净化装置(低温甲醇洗)(-38℃,0.03MPa(A))及氨合成装置来的两股气氨(-15℃,0.22MPa(A)和 4℃,0.4MPa(A)),分别经分离器后,分段进入压缩机,最终压缩到1.6MPa的气氨,气氨经冷凝器冷凝为液氨后,液氨再进入液氨贮槽,最后液氨送往用户。来自管网的过热蒸汽,进入汽轮机,产生的动力供压缩机。冷凝液进入表面冷凝器冷却后,经冷凝液泵返回管网。 2.4 硫回收 来自脱硫工段酸性气经过酸性气分预热器进入主燃烧炉,与按一定比例配入的空气混合燃烧。炉内发生H2S部分氧化反应: H2S+3/2 O2=SO2+H2O+Q1 H2S+1/2 SO2=H2O+3/4S2+Q2 在燃烧炉内有65%的H2S转化成单质硫。经过废热锅炉副产蒸汽,再经冷却器冷却生成的少部分硫磺分离进硫磺地下槽,气体经加热器后依次进入二级克劳斯反应器和二级硫冷凝器,二氧化硫在催化剂作用下绝大部分生成单质硫磺,分别来自硫冷凝器的硫磺经液封槽收集于液硫池,产品硫磺用液硫泵送出。反应后的尾气经冷却和尾气捕集器与加氢反应气经气一气换热器换热后,再经电加热器加热,在过程气与氢气混合器中与氢气混合后送至加氢反应器还原,还原气经换热器回收余热后送至急冷塔用冷却水急冷,塔顶尾气送回到甲醇洗进行再次吸收。急冷塔冷却水通过急冷水泵、急冷水过滤器、急冷水空冷器、急冷水冷却器循环利用,消耗的冷却水从界外补充。 2.5 压缩合成 氨合成反应如下:

从分离器中的合成气分离出液体氨,循环气通过冷气-气换热器从6℃加热到35℃进入合成气压缩机循环段的吸入口,为了使氨合成循环气中惰性气体浓度不超过氨合成反应过程的允许量,在氨分离器的出口气体中连续排放一定量的吹除气,送往氨回收工段。 来自分离器的液氨经减压,进入到中压氨闪蒸罐,在这里分离闪蒸气体,并得到最终产品液氨输送到界区外。 来自中压氨闪蒸罐闪蒸气体,输送到合成气压缩机新鲜气吸入口。 2.6 空分装置介绍 压缩、预冷和纯化系统 从入口空气过滤器出来的空气被去除了尘埃和其他机械杂质后,经过空气压缩机压缩至约0.63 MPa(A)进入空气冷却塔,在其中被水冷却和洗涤。空气冷却塔采用循环水和经水冷塔及水机组冷却过的低温水冷却,空气冷却塔顶部设有游离水分离装置和独特的防液泛装置,以防止工艺空气中游离水份带出。出空气预冷系统的工艺空气进入用来吸附除去水份、二氧化碳、碳氢化合物的空气纯化系统,纯化系统中的吸附器由两台容器组成;吸附容器采用立式内绝热轴。径层床结构,当一台运行时,另一台则由来自冷箱中的污氮通过蒸汽加热器加热后进行再生。在分子筛吸附器之后抽出一股空气,作为工艺空气送到全厂管网。 分馏塔系统:空气精馏 第三节 尿素装置 3.1 原料液氨和二氧化碳的压缩、输送 来自界区的原料液氨经高压氨泵加压到约16.0MPa,通过高压喷射器进入高压甲铵冷凝器。 界区来的二氧化碳经压缩机增压到约15.3MPa进入气提塔,为了防腐需在压缩机入口加入防腐空气。 3.2 高压合成回收 尿素合成塔的反应条件为:合成压力l3.8~14.5MPa,合成温度185~188℃,NH3/CO2 (摩尔比)2.9~3.1,H2O/CO2 (摩尔比)0.4~0.5。 合成塔的反应混合物先送至气提塔,在此利用2.16MPa的蒸汽加热,将未转化成尿素的大部分的甲铵和过剩氨分解分离。气提塔出液经减压后送至低压循环系统。气提塔顶出气送入高压甲铵冷凝器顶部,液氨和一甲液也送到高压甲铵冷凝器顶部,在此进行甲铵生成反应,并副产低压蒸汽。高压甲铵冷凝器低部出来的甲铵液、氨和二氧化碳混合物进入尿素合成塔低部,进行尿素的生成反应。 合成塔出口气体送入高压洗涤器进行冷凝吸收,高压洗涤器出来的甲铵液流入高压喷射器,通过液氨输送到高压甲铵冷凝器,高压洗涤器未冷凝的气体送往低压吸收塔。 3.3 低压循环 离开气提塔底部的尿液减压后进入精馏塔(如下图2),精馏塔下段为加热段,甲铵分解所需热量由高压甲铵冷凝器副产的低压蒸汽提供,尿液中的未反应物通过加热进一步分解。离开精馏塔的尿液减压到约0.045MPa(A)送入闪蒸槽,闪蒸槽出口气体在真空系统冷凝,闪蒸槽出来的尿液流到尿液贮槽。 离开精馏塔低部的气体进入低压甲铵冷凝器,通过该冷凝系统回收氨和二氧化碳,低压段回收后的甲铵液通过高压甲铵泵送往高压洗涤器。 3.3.1 精馏塔装置介绍 精馏塔是精馏装置的主要设备,混合液分离的过程主要是在精馏塔内进行的。在精馏塔内装有若干块塔板或一定高度的填料。精馏塔在石油炼制,石油石化和其他化工生产中,精馏是应用极为广泛的传质过程。其目的是将混合液中的各组分进行分离,使之达到所规定的纯度。精馏装置一般由精馏塔、再沸器和冷凝器等设备组成。 板式精馏塔的工作原理:板式塔为逐级接触式气液传质设备,它主要由圆柱形壳体、塔板、溢流堰、将液管及等部件构成。操作时,塔内液体依靠重力作用,由上层塔板的将液管流到下层塔板的受液盘,然后横向流过流过塔板,从另一侧的将液管流至下层塔板。溢流堰的作用是使塔板上保持一定厚度的液层。气体则在压力差的推动下,自上而下穿过各层塔板的气体通道(泡罩、筛孔或浮阀等),分散成小股气流,鼓泡通过各层塔板的液层。在塔板上,气液两相密切接触,进行质量和热量交换。在板式塔中,气液两相逐渐接触,两相的组成沿塔高呈阶梯式变化,在正常操作下,液相为连续相,气相为分散相。具体过程为液体横向流过塔板,经溢流堰溢流进入将液管,液体在将液管。液体在将液管内释放夹带的气体,从降液管底溪流至下一层塔板。塔板下方的气体穿过塔板上气相通道,如筛孔浮阀等,进入塔板上的液层鼓泡,气液接触传质。气相离开液层而奔向上一层塔板,进行多级的接触传质。

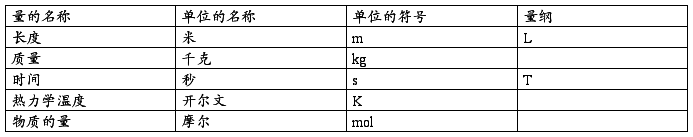

(图2) 3.4 真空系统 闪蒸槽出来的尿液分别进入一、二段蒸发系统,使尿液浓缩到98%去造粒塔。 一、二段蒸发分离器出来的气体送到蒸发冷凝系统进行冷凝回收,回收的蒸发冷凝液送往解吸水解系统。 3.5 解吸水解系统 蒸发冷凝系统来的蒸发冷凝液,经解吸塔和水解器处理后,其废液中氨和尿素浓度分别小于3~5ppm送出界区,解吸后的富含氨和二氧化碳的气体经冷凝后送到低压吸收段。 第四节 实习心得与体会 认识实习是大学本科的必修课程,在实习过程中我们学习到的不仅仅是原理和生产流程。我们更应该懂得作为大学毕业以后的本科生我们走进社会进入企业以后作为一名职工应该怎样为企业获取最大的利益。这样我们才能走的更远。通过本次认识实习,让我充分体会到将理论与实际结合的不易。理论知识在实践生产中的应用,了解了一些在课堂和书本内不能直观的观测到的设备和宏观的概念。其中每一部设计都必须要考虑到各方面的条件限制和因素的制约,对于我们今后的学习生活态度必须严谨,不懂就问,虚心向指导老师学习,努力提高自己的知识面和层次结构。 第五节 符号表

第六节 参考文献 1.柴诚静,张国亮主编的《化工流体流动与传热》,第二版 化学工业出版社出版 261-270页 2.华南理工大学编,黄少烈 邹华生主编《化工原理》高等教育出版社 244-248页 说明:图片来自于互联网 第七节 谢辞 感谢指导老师张红霞在实习期间无微不至的关怀和耐心的指导,感谢所有为我们准备课程学习内容的所有老师。 第八节 附录 化工中常用的法定计量基本单位

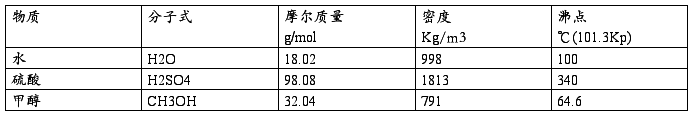

某些液体的物理性质  更多相关推荐:

实习报告合成氨仿真

更多相关推荐:

实习报告合成氨仿真

南京工业大学合成氨仿真实习报告书学院班级学号姓名签名20xx年11月1实习目的仿真实习是认识实习实习计划的组成部分通过实习使学生了解化工生产一般特点规律和工艺参数的控制获得化工生产实践知识培养运用化工专业理论知... 合成氨仿真实习报告氨合成仿真实习报告一实习目的及意义仿真实习是毕业实习计划的组成部分通过实习使学生了解化工生产一般特点规律和工艺参数的控制获得化工生产实践知识培养运用化工专业理论知识分析和解决实际问题的能力为今后毕业论文设计和所... 合成氨仿真实习指导书_简_与实习报告[1]南京工业大学化学化工学院仿真实习教学指导化学化工实验教学中心20xx年10月书仿真实习教学指导书一实习目的仿真实习是实习计划的组成部分通过实习使学生了解化工生产一般特点规律和工艺参数的控制获得化工生产实践知识培... 合成氨生产实习报告第一章中海石油天野化工公司概况天野化工股份有限公司隶属中海石油化学股份有限公司厂区占地60公顷总资产263亿元固定员工1514人位于呼和浩特市南郊9公里东邻中油呼和浩特石化分公司南邻物西水泥厂金桥热电厂公司有年... NJUT合成氨仿真实习报告20xx.11南京工业大学城市建设与安全工程学院仿真实习报告书AAAAAA1000000000安全工程系化学化工实验教学中心20xx年11月一实习目的本次氨合成仿真实习是实习计划的组成部分通过实习使学生了解化工生产一般特点规... 合成氨实习报告企业认识实习报告一实习时间20xx92420xx927二实习地点晋开化工有限公司三实习目的通过教师和工程技术人员工人师傅现场讲解全面而详细的了解相关生产工艺过程在实习的过程中学会从技术人员和工人那里获得直接的和... 合成氨工厂实习报告实习报告1实习单位介绍山钟情水毓秀三明的山水和人文名闻海西位于闽西北部的三明化工有限责任公司是福建省老字号国企成立于19xx年20xx年10月经省政府批准从工厂制改为公司制20xx年1月18日经省政府决定整体划... 化工合成氨生产实习报告二武汉有机实业股份有限公司介绍武汉有机实业有限公司是国际领先的食品防腐保鲜抗氧化的专业公司运用科技创新以及人的力量不断推动人类和动物营养保健的进步公司将安全环保健康的理念贯穿于有机合成与创新致力于服务全球食品保... 鲁西化工合成氨见习见习报告业余上网兼职qq群170726976群分享文件有详细说明聊城鲁西化工参观实习见习报告学生姓名业余上网兼职qq群170726976群有详细说明学院班级业余上网兼职qq群170726976学生学号qq群170726... 合成氨__氮肥__成都玉龙化工实习报告过程装备与控制工程专业化工厂生产实习报告二一年三月十五日1目录一前言4二实习内容说明4三实习单位简介4四实习要求4一准备工作5二工艺流程概括5五实习内容5一氨合成51氨合成概述62原料气的制备73脱硫工段831... 仿真综合实习课程个人实习报告(物流)仿真综合实习课程个人实习报告一实习单位基本情况与所从事岗位的职责描述广东商学院ERP实验中心是广东商学院适应社会对综合型应用型复合型管理人才需要结合企业和社会信息化发展面向管理学科的综合性ERP技术及应用实验室... 南京工业大学仿真实习报告1实习的目和意义通过实习使学生了解合成氨工艺的生产流程规律和工艺参数的控制以制取氨成品学会收集各项资料和数据参数判断工艺过程的实际情况培养理论联系实际的习惯同时也是对化工生产知识的实践培养运用化工专业理论知识分... 合成氨仿真实习报告(12篇) |

【本文地址】

N2+3H3 2NH3 △H298=-92.44kJ/mol

N2+3H3 2NH3 △H298=-92.44kJ/mol 来自合成气压缩机的15.4MPa气体进入热气-气换热器。在换热器中与来自锅炉给水预热器的反应气通过交换被加热到173.5℃。然后气体送往氨合成塔在合适的氨合成催化剂下反应以增加氨的体积浓度到20.65%。可通过支路管线分流部分气体来控制进塔气的温度。反应气可回收废热量,可产生25~40bar(A)饱和蒸汽。在开车操作的早期阶段,为加快热循环部分,废热锅炉也能用作加热器。来自废热锅炉的反应气进入到热气-气换热器的管程被冷却到74℃,加热合成原料气。反应气体再送往水冷却器,在这里气体被冷却并有部分氨被冷凝。出口温度是-39℃。合成气和液氨混合物进入冷气-气换热器,用自氨分离器1冷的循环气在这里进行冷却。气体再被送往高温冷凝器,在这里被用氨冷冻工段提供的液氨(在4℃)的蒸发冷却到8℃。再进入低温冷凝器,用液氨(在-15℃)蒸发冷却到-9℃,发生进一步的氨冷凝。进入分离器。

来自合成气压缩机的15.4MPa气体进入热气-气换热器。在换热器中与来自锅炉给水预热器的反应气通过交换被加热到173.5℃。然后气体送往氨合成塔在合适的氨合成催化剂下反应以增加氨的体积浓度到20.65%。可通过支路管线分流部分气体来控制进塔气的温度。反应气可回收废热量,可产生25~40bar(A)饱和蒸汽。在开车操作的早期阶段,为加快热循环部分,废热锅炉也能用作加热器。来自废热锅炉的反应气进入到热气-气换热器的管程被冷却到74℃,加热合成原料气。反应气体再送往水冷却器,在这里气体被冷却并有部分氨被冷凝。出口温度是-39℃。合成气和液氨混合物进入冷气-气换热器,用自氨分离器1冷的循环气在这里进行冷却。气体再被送往高温冷凝器,在这里被用氨冷冻工段提供的液氨(在4℃)的蒸发冷却到8℃。再进入低温冷凝器,用液氨(在-15℃)蒸发冷却到-9℃,发生进一步的氨冷凝。进入分离器。