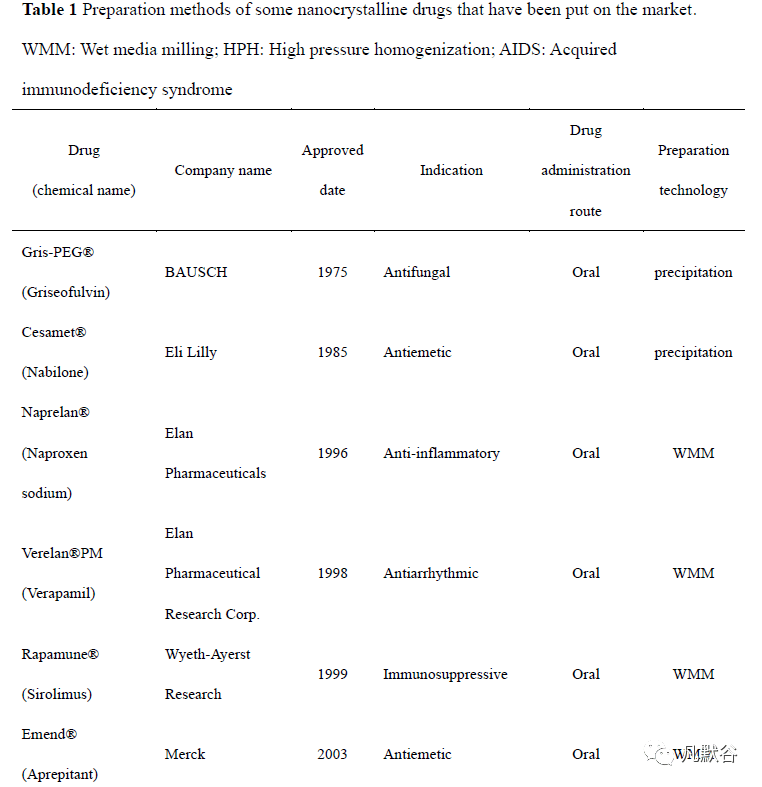

纳米晶体药物制备技术的研究进展 |

您所在的位置:网站首页 › 纳米材料沉淀法 › 纳米晶体药物制备技术的研究进展 |

纳米晶体药物制备技术的研究进展

|

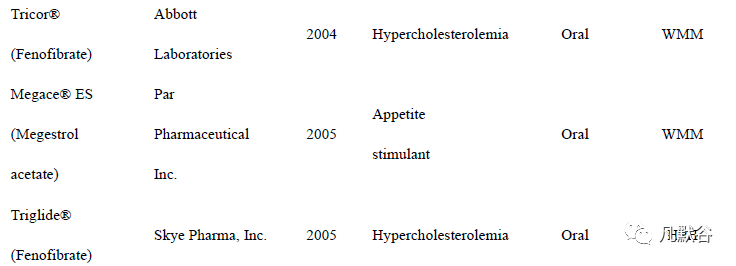

1 “Top-down”技术 1.1 介质研磨法 介质研磨法有干法研磨和湿法研磨两种。其中湿法研磨工业应用更广,其原理如图 1,将悬浮液加入装有研磨介质的容器中搅拌,在搅拌过程中,药物颗粒、研磨介质、装置的器壁三者相互碰撞产生高能剪切力,为药物颗粒的尺寸减小提供能量输入[1]。根据生产工艺的差异,此法又有通道式和循环式两种模式。通道模式中粗混悬液从进料罐进入,研磨形成的纳米混悬液输出到出料罐中,若要获得粒径均一的纳米晶,需要将出料罐中的混悬液倒入进料罐中或将进料罐和出料罐的位置互换,以进行反复研磨。而循环模式中,混悬液只需要利用一个容器进行循环研磨,这种再循环模式提高了产品的均匀度,使最终晶体的尺寸更小。此法具有操作简单、成本低,且制得的颗粒粒径分布较窄的优点[2],在实验室和工业上得到广泛应用。但是其最终制得的纳米晶药物中常包裹有残留的研磨介质,在一定程度上降低了产品的纯度。

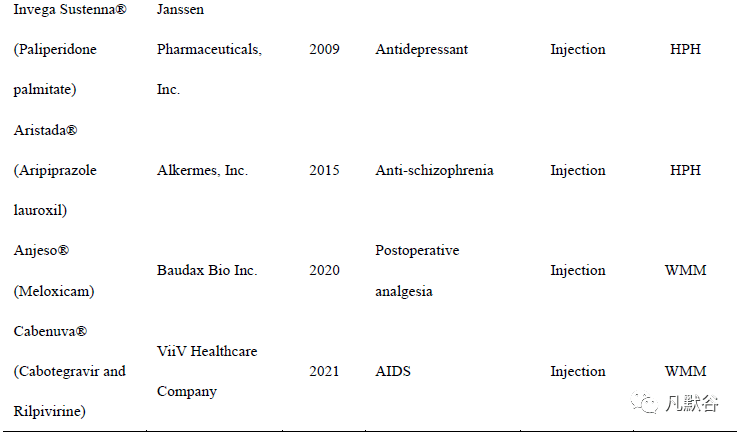

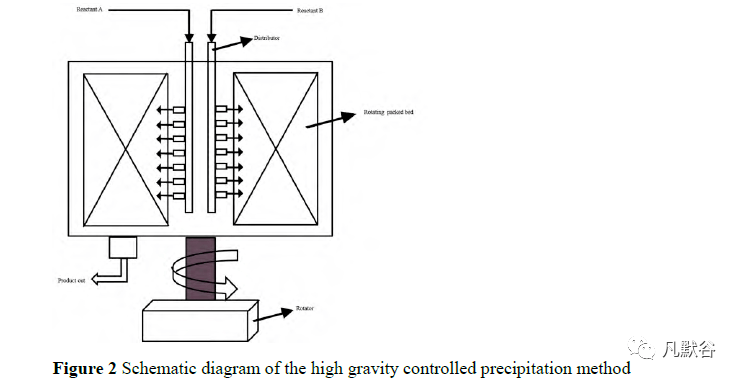

1.2 高压均质法 根据使用的仪器和溶液的差异,高压均质法可分为不溶性药物输送微粒技术(insoluble drug delivery particles, IDD-P)、dissocubes技术和nanopure技术[3]。IDD-P技术使用射流均质器对悬浮液进行均质化,其中的药物通过碰撞而破碎[4]。Dissocubes技术使用活塞间隙均质器进行均质化,混悬液反复以高速通过均质器中狭窄的小间隙,此过程中仪器的压力逐渐升高,促进间隙中液体沸腾形成气泡,液体离开间隙时,气泡遇常压会破裂产生空化力,促进药物颗粒破碎[5]。Nanopure技术最突出的特点是可在非水介质中进行,因此适用于易水解药物的生产。同dissocubes法,药物在与非水介质混合后,所得的混悬液通过活塞间隙均质器进行均匀化制备。与上述的介质研磨法相比,高压均质法对环境更友好,没有研磨介质的污染,工业生产中得到广泛应用。 1.3 激光烧蚀和破碎技术 近年来激光烧蚀和破碎技术被越来越多地应用于纳米粒的制备。在激光烧蚀中,固体被照射后喷射出的物质在周围的液体中形成纳米颗粒。在激光破碎中,微粒的粗悬浮液被辐照后直接破碎成纳米颗粒。研究发现,飞秒激光照射比纳秒激光照射更能产生纳米级的粒子[6]。飞秒激光碎片是由物体内压增加产生的。飞秒激光产生的多光子被目标表面的分子吸收,超短脉冲时间内目标内的能量快速累积,在转化为热量之前,能量在激光焦点周围产生冲击波,促进药物颗粒破碎。而由于脉冲时间较长,纳秒激光的能量以热的形式积聚起来,加热后的化合物升华成单个分子,在水溶液中重新结晶,形成纳米沉淀物。和纳秒激光相比,飞秒激光烧蚀的目标不受热,药物的降解少。激光烧蚀和破碎的过程中,激光强度、激光的扫描速度、混悬液的性质等因素均对最终纳米颗粒的粒径有影响。激光烧蚀和破碎技术最显著的优点是操作过程中无有机溶剂的参与,但是此法可能引起小部分药物的氧化降解和晶型改变。此法已成功用于制备紫杉醇、醋酸甲地孕酮[7]和姜黄素[8]纳米混悬液。 内容由凡默谷小编查阅文献选取,排版与编辑为原创。如转载,请尊重劳动成果,注明来源于凡默谷公众号。 2 “Bottom-up”技术 2.1 微量沉淀法 微量沉淀法是将药物溶液加入到能与溶剂混溶但不能溶解药物的反溶剂中使药物沉淀的过程。此法面临的主要问题是难以对纳米晶药物的尺寸进行精确控制。为了尽量减少纳米晶药物的聚集,操作中常常需要对稳定剂的种类和用量、药物浓度以及溶剂和反溶剂的比例等参数进行精确筛选和控制。此外,此法制得的纳米晶产物中常有有机溶剂残留。局限于生产过程控制的复杂性和残留有机溶剂的毒性等问题,目前此法只是在实验室进行小规模施行,工业化生产中应用得很少。 2.2 高重力控制沉淀法 将“Bottom-up”技术中的沉淀法进行改进能够获得更加均匀的小粒径纳米晶药物。Chen 等[9]于 2000 年提出的高重力控制沉淀法(high gravity controlledprecipitation, HGCP)是一种较有前途的纳米晶制备技术,装置如图 2,两股流体沿管道流入旋转填料床,在转子的带动作用下,填料床以每分钟几百到几千次的速度旋转,两股流体在高速离心力的作用下进行混合、扩散,并形成小液滴从出口流出。转速、反应物浓度和体积流量是影响颗粒尺寸的关键因素。Chan 等[10]发现,随着填料床旋转频率的增加,纳米晶平均粒径迅速减小,直到在 20~25 Hz 的较高频率下达到 50 nm 以下的稳定粒径;超过 25 Hz后,转速进一步增加不会影响颗粒大小。而反应物浓度与体积流量增加会使溶液的过饱和度和成核速率升高,从而导致小颗粒的生成。HGCP 最大的优点是操作不需要稳定剂。但是在物料的混合过程中,进料流会在湍流边缘形成局部过饱和,导致连续成核和粒径分布扩大,此现象会随着产量的增加而加剧,这一特点使得高重力控制沉淀法的工业化应用受限[11]。此法在实验室规模中已成功用于制备硫酸沙丁胺醇、多柔比星、索拉菲尼和西罗莫司等纳米粒[12-15]。

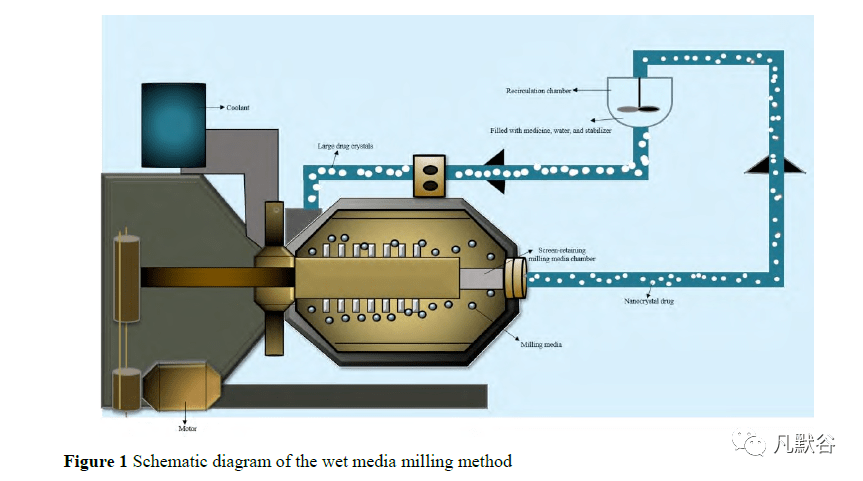

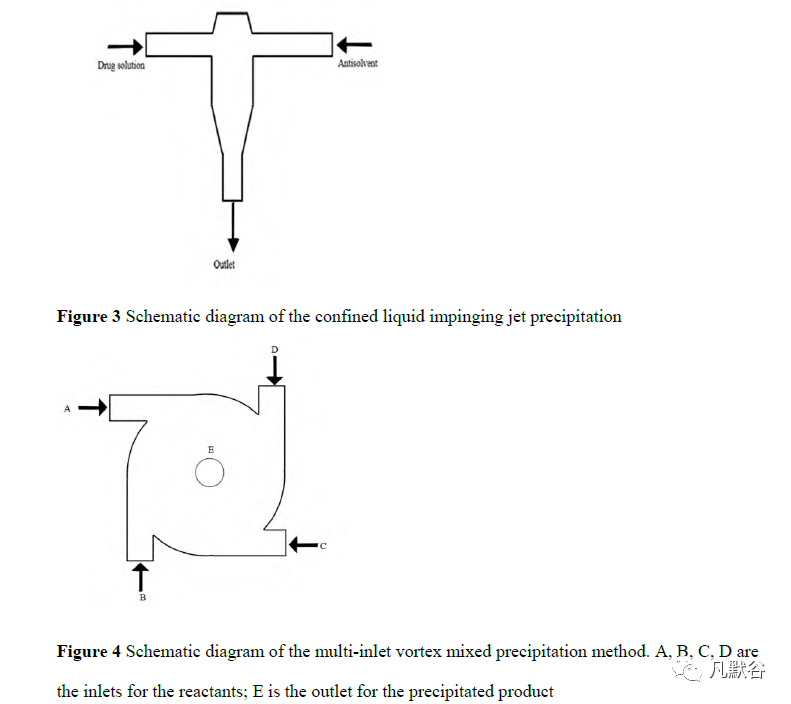

2.3 受限液体撞击射流沉淀和多入口涡流混合器沉淀法 传统沉淀法中溶剂和反溶剂混合所需时间较长,而受限液体撞击射流(confined liquid impinging jet, CLIJ)沉淀和多入口涡流混合器(multi-inlet vortex mixer, MIVM)沉淀能大大缩短沉淀所需的时间。CLIJ 和 MIVM是由微射流反应技术发展而来的两种方法。CLIJ 过去常常研究其热传递特性,直到 2005 年以后,CLIJ 才被应用于纳米化合物的沉淀[16]。如图 3 为 CLIJ 沉淀法示意图,药物溶液直接撞击反溶剂,当两股液体射流混合时,反溶剂会使药物沉淀成细小颗粒。在这个过程中,射流的流体在高速产生的高剪切力作用下扩散并分裂成薄膜,促进液体之间的强烈微观混合,该过程中的微观混合时间估计小于 1 ms[17]。注意纳米晶颗粒必须要在离开混合区之前形成,否则收集的混合物可能会在静置期间形成不符合要求的颗粒,进而影响产率。CLIJ 法已成功用于制备粒径为 53 nm 的氯雷他定、粒径为 55 nm 的胡萝卜素、粒径为 300 nm 的环孢素和硫酸沙丁胺醇等纳米颗粒[17-19]。CLIJ 法要求液体射流流量相同,Liu 等[20]于 2008 年提出的 MIVM 则允许不同流量的液体混合。如图 4 为 MIVM 的原理图,1个入口连接药物有机溶液,其他3个入口连接加有稳定剂的水相。药物溶液和反溶剂在泵内快速充分混合,使短时间内溶液中的饱和度过高,引发快速成核。四流 MIVM 通过改变单个流的流量来控制过饱和度和溶剂组成,进而有效地控制颗粒的生长。此技术能够对工艺条件进行精确的控制,使悬浮液快速混合。但是此法不适合亲水性药物的制备,工业生产中也难以扩大规模[21]。利用 MIVM 技术已经获得了粒径为 20 nm 的姜黄素、粒径为 100 nm 的熊果酸及粒径为 317nm 的环孢素等纳米药物[22-25] 。

2.4 冷冻干燥过程中控制结晶 冷冻干燥过程中控制结晶(controlling crystallization duringfreeze-drying, CCDF)是于 2008 年由 de Waard 等[26]发明的一种新兴的纳米晶制备技术。首先需要制备两种溶液—低水溶性的药物在叔丁醇中的溶液和基质(甘露醇)在水中的溶液,然后将两者混合、冷冻、升温和干燥。混合后必须立即快速冷冻,以防止药物过早结晶,从而形成太大的药物晶体[27]。de Waard 等[28]以非诺贝特为模型药物利用在线拉曼光谱对此过程进行了跟踪,发现溶剂结晶发生在冷冻过程中,而溶质结晶发生正在升温和干燥步骤之间。控制较高的冷冻速率和较低的储存温度都有利于较小粒径纳米晶体的形成。目前此法只限于小规模实验室的应用,其用于大规模生产的可行性还需进一步研究。Zhai 等[29, 30]通过优化CCDF 过程中溶剂组成、药物浓度和冻干温度等条件,制备出了生物利用度有明显提升的黄体酮纳米晶,说明 CCDF 有一定的应用前景。 2.5 微射流反应技术 微射流反应技术(microfluidic reaction technology, MRT)是 2010 年由 Microfluidics 公司发明的一种利用喷射流原理缩小晶体尺寸的方法,是近年研究的热点。装置主要由计量泵、强化泵、微反应器和冷却装置构成。如图 5,反溶剂和药物溶液经进料口加入,两者的比例经计量泵控制,在混合区两者进行初步混合,形成的混悬液以预定的速度流入强化泵,强化泵对流入的混悬液加压,达到指定压力后,混悬液通过喷嘴以超高速迸射进入微反应器。在微反应器内,喷射流相互碰撞,在强烈的空穴效应和剪切效应下颗粒粒径减小[31]。为了降低由于黏性能量耗散而在加工过程中升高的流体温度,产物在最终进入收集室前会先进入冷却装置[32]。反应物在进入微反应器之前会有一些混合,但是由于流体的接触持续时间很短( |

【本文地址】

今日新闻 |

推荐新闻 |