常用零部件表面粗糙度标注及表面处理技术 |

您所在的位置:网站首页 › 粗糙度纹理符号大全 › 常用零部件表面粗糙度标注及表面处理技术 |

常用零部件表面粗糙度标注及表面处理技术

|

本笔记目的主要是为了解决工程图中 表面粗糙度如何标注 和 技术要求中 对某些零件的表面处理的选择。 目录 A. 表面粗糙度 A.1 对表面粗糙度的认识 A1.1表面粗糙度对零件功能的影响: A1.2表面粗糙度参数值选用的原则 A2. 常见加工方式可得到的表面粗糙度 A.3常见零部件粗糙度要求 A3.1 传动齿轮 A3.2 带轮 A3.3 端盖 A3.4 非标重载轨道 A3.5 轴套 A3.6 主轴 小结: B.常用零部件表面处理技术 B.1对于非标设计,表面处理的作用 B.2 非标常见表面处理工艺 B.2.1 电镀锌 B.2.2 镀铬(下图中镀铬厚度为参考) B2.3 发黑与发蓝处理 B2.4 喷砂/喷丸/抛丸 应用小结: 技术要求编写: A. 表面粗糙度 A.1 对表面粗糙度的认识 粗糙度的标注不能乱搞,首先,对于任何工件的一个平面,把它放大,可以看成下图所示:

为什么说不能随意标注表面粗糙度呢?因为粗糙度的选用本身是相互矛盾的,原因按下不表,先来认识表面粗糙度的作用、影响,让我们在使用的时候有的放矢,知道我们的每一个标注背后的会导致什么样的结果。 A1.1表面粗糙度对零件功能的影响:

看了之前平面的放大图,应该认识到表面越是粗糙,轮廓峰、谷就越多,而且峰高和谷深也越大,从这点出发不难理解,在两个平面做配合的时候,意味这都是轮廓峰和谷在配合,有效接触面积自然变小,会有应力集中的现象。同时也正因此,压强、摩擦阻力就会越大和磨损越快。 PS: 影响耐磨性是非标设计中非常关注的一点,设计中常常会用到各种滑轨、滑块、导杆等等,那么在设计它们或者是和它们有配合的零部件就要细细考虑表面粗糙度了。

结合表面粗糙轮廓图不难理解。略。

因为都是轮廓峰和谷在平面配合,势必应力会集中于峰和谷上,所以越粗糙越是应力集中敏感,越容易疲劳 略

与耐磨性一样,非标设计中也十分看重密封性,设计的箱体分界面处、和与液压件等有可能泄露的零件所配合的自制件等等。

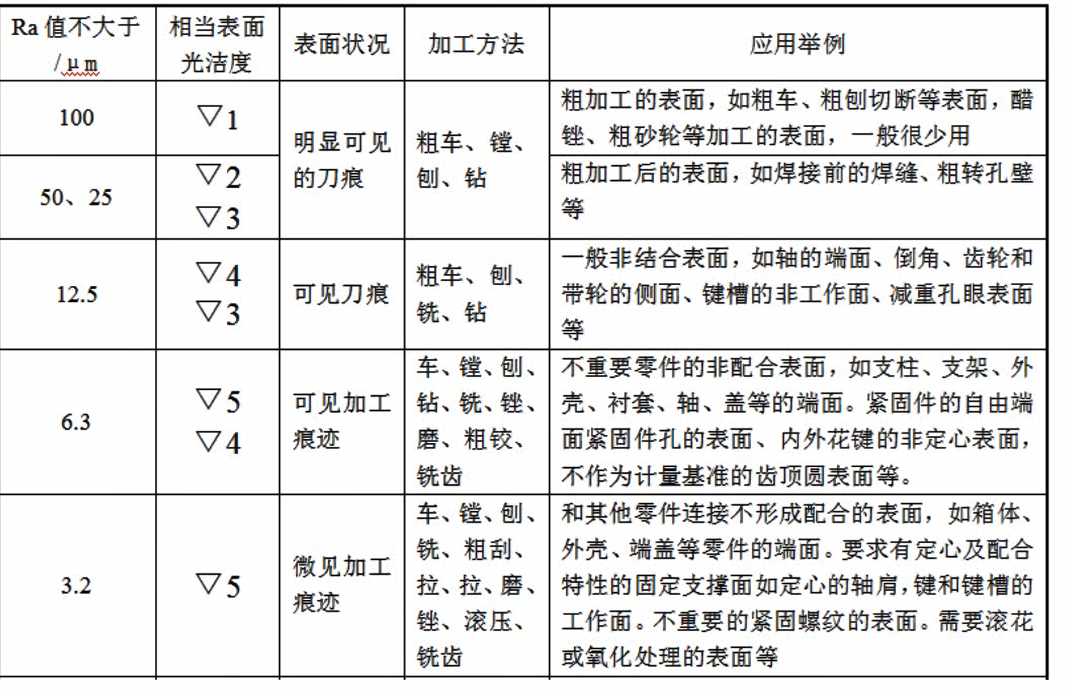

这三点略 PS:实际在选用粗糙度的时候是可以查设计手册的表的,所以不用太担心标注的问题。表里有各种工况(过盈配合、间隙配合、过度配合等)下的推荐粗糙度以及常要注意的表面(箱体分界面、槽面等)的推荐粗糙度 。如下图(节选)

对于(3)要补充的是:要用到间隙配合,回顾第一章的笔记知道,选用间隙配合意味着肯定会发生相对运动,如果间隙要求小且粗糙度高 ,摩擦阻力势必会对于运动有影响,另一方面间隙也会因不断的磨损而变大而不满足间隙要求。而过盈配合对粗糙度有要求应该是比较好理解的:既然需要过盈配合 说明配合处 会经常受到各种影响如冲击等,对连接强度会有要求,若粗糙度高 首先因为都是轮廓峰谷在接触配合,有效接触面积不够,连接强度会受到影响 其次 摩擦阻力也很大,配合处受冲便会导致不断的磨损最终使得连接强度进一步受影响。 A2. 常见加工方式可得到的表面粗糙度作为设计师,要对工艺也有一定的认识。

车床这里的1.6和0.8的粗糙度是一道分水岭,0.8一般是性能较好的数控机床车的,而普通车床车不到这个粗糙度。原因在于,普通车床用的是滑动丝杆或者是平面滑轨来进刀的,而数控机床用的滚珠丝杆和滚动直线导轨。滚动件对比于驱动件的优势在于传动效率高,所以加工可以更精细,但也要明白,数控车床是干细活用的、普通车床可以干粗活,加工较大的粗糙度的时候数控车床就加工不出来。 PS: 尽量让加工在一道工序之内,粗糙度数值越大越好,能用车床做的不要用磨床做,比如如果降低粗糙度1.6 让其 到达0.8,那么意味着你可能需要换机床了,这种事情要避免,加工的成本被提高太多了。

同车床一样,一般的铣床粗糙度到1.6也到顶了,除非是高精度的数控铣床。

刨床要到0.8特别麻烦,不如用磨床搞一下。

外圆磨床,到达0.1的话对机床的性能还是有要求的。

平面 磨床,0.1是有难度的。

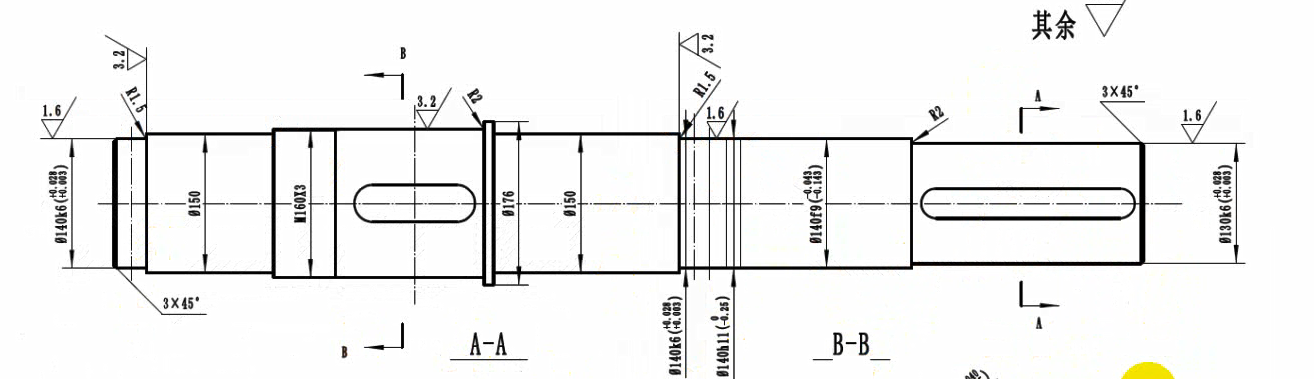

联系实际,思考一下为什么粗糙度有的高有的低。 A3.1 传动齿轮

用于接触的齿面是1.6、内孔3.2、两个端面6.3。 A3.2 带轮

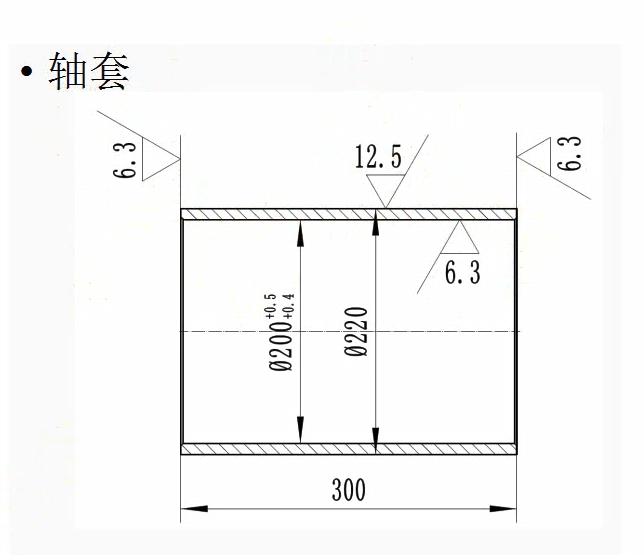

也就是下图:

常用配合粗糙度附录:(公差等级常用7、8级)

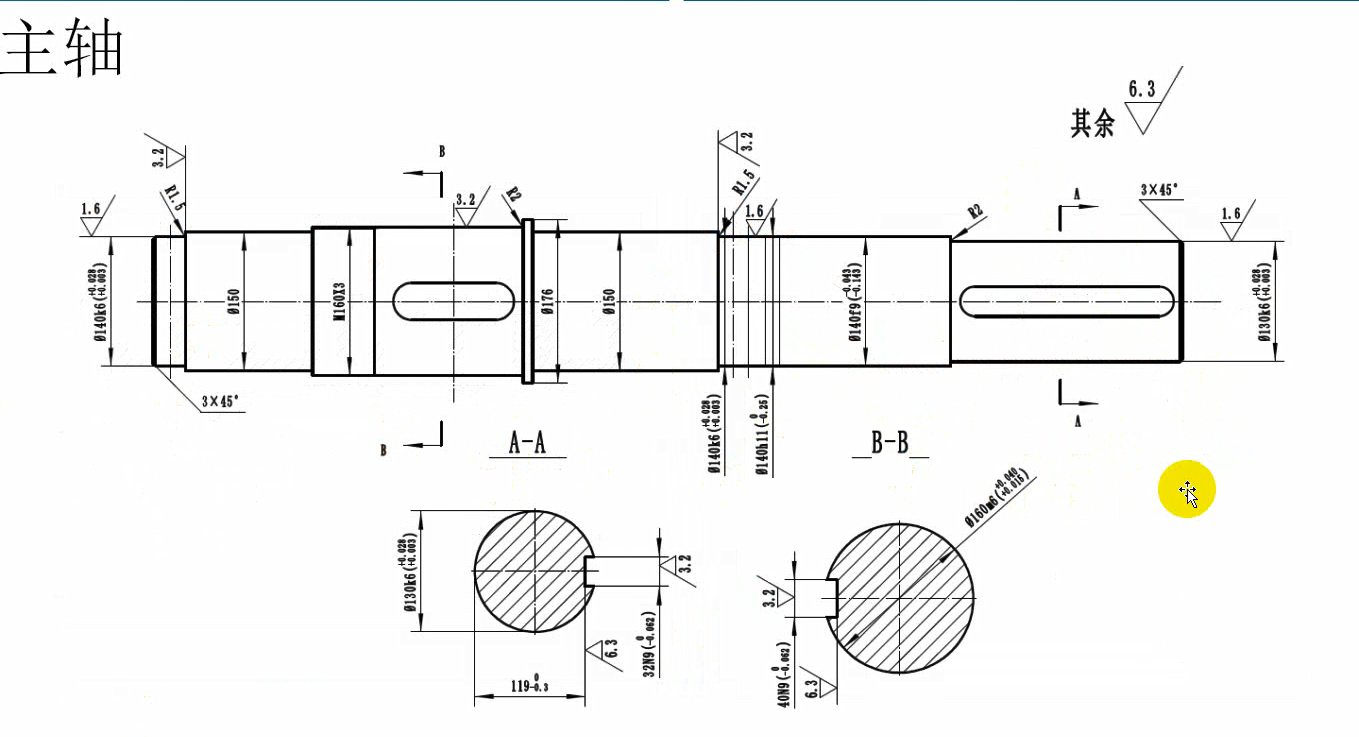

轴的粗糙度往往比孔的要低,原因在于轴比孔要好加工的多。(现场经验) 小结:边用边分类,尽量做到以后不用查表也能大概清楚常用零部件上的表面粗糙度是多少; 大概了解各机床的加工上限,便于控制成本等。 B.常用零部件表面处理技术

若机加件在没什么腐蚀性的场合,且润滑油油膜容易保持,可以做发黑处理,只要机加件表面油膜没事,那它自己就不会被腐蚀(若是非机加件的表面可以油漆处理);对于腐蚀性的一个场合使用,则可以电镀铬、锌。

只有镀铬一个方式,分为装饰铬(厚度一个两个丝)和硬铬(大于0.1~0.3mm)

对于很多表面,常用到油漆处理,如钢结构的表面你需要给他油漆处理,而钢结构的表面会有一层氧化体层,这不利于油漆的附着,常用喷砂、喷丸,可以在其表面留下微小的坑洞以便于油漆附着,也可清除毛刺。

基本上指的是装饰铬,家里水龙头那种。

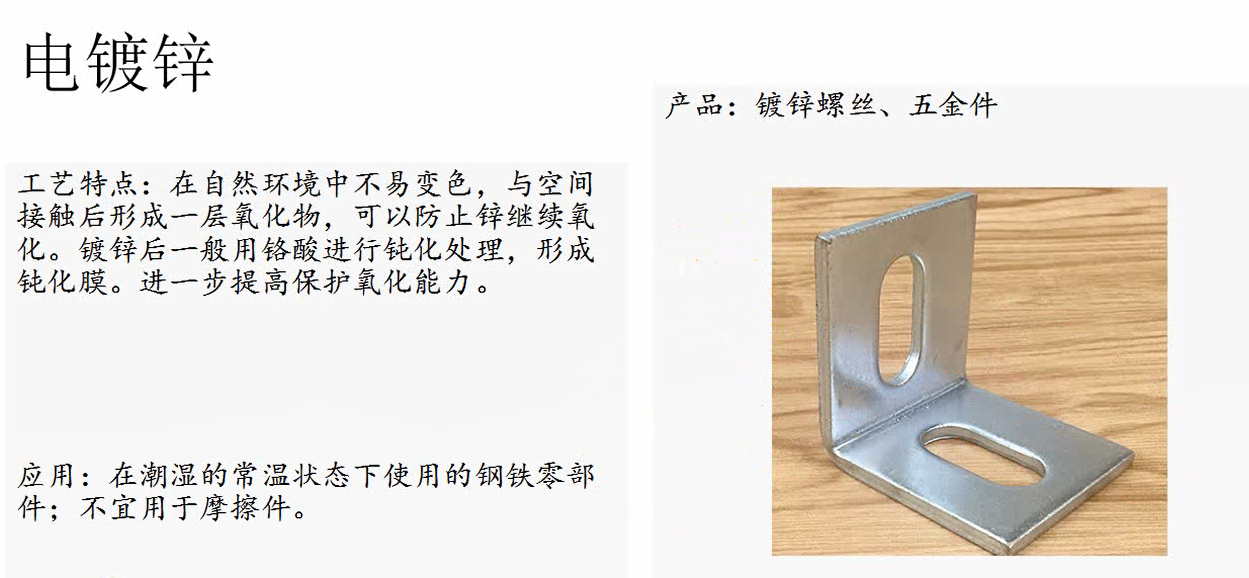

针对弹性件、焊接件 B.2 非标常见表面处理工艺 B.2.1 电镀锌

PS:镀硬铬之前零件表面粗糙度0.8~1.6,且记得镀完铬还需要磨、抛光,设计的时候应想好镀层厚度。

常用于铝合金件、铸件、钢结构等

用于弹性部件的、作为了解即可。

技术要求编写: 技术要求编写:

|

【本文地址】

若还想进一步提高表面粗糙度,则需要用到研磨,精密零部件专属。常见于阀件、阀芯、发动机气缸、油门嘴等

若还想进一步提高表面粗糙度,则需要用到研磨,精密零部件专属。常见于阀件、阀芯、发动机气缸、油门嘴等

室外或者是潮湿的环境中为了抗腐蚀一般会选用电镀锌的方式处理五金件,而如果是在室外的大型结构件则会采用热镀锌。电镀和热镀的区别在于可以镀锌的厚度,热镀带来的厚度更厚,锌可以代替零件去和空气反应,会逐渐被腐蚀,这是镀锌防腐蚀的原理。

室外或者是潮湿的环境中为了抗腐蚀一般会选用电镀锌的方式处理五金件,而如果是在室外的大型结构件则会采用热镀锌。电镀和热镀的区别在于可以镀锌的厚度,热镀带来的厚度更厚,锌可以代替零件去和空气反应,会逐渐被腐蚀,这是镀锌防腐蚀的原理。

比较适用于结构简单的如型材、简单钢结构等,太复杂的零件处理不了

比较适用于结构简单的如型材、简单钢结构等,太复杂的零件处理不了